щей пропиткой расплавом или парами кремния при 1700-2000°С З-.

Цель изобретения-повышение адсорбционной емкости и механической прочности-, а также получение изделий заданных форм и размеров.

Поставленная цель достигается тем, что в способе получения пористых изделий на основе углерода путем смешивания порошков карбида кремния, нефтяного кокса и связующего, формования заготовки с последующей пропиткой расплавом или парами кремния при 1700-2000С, после пропитки изделия обрабатывают хлором при 720-1130С.

Причём, для получения изделий с заданным объемом микропор, заготовки обрабатывают хлором в количестве,необходимом для удаления 50-99% кремния. Кроме того, для получения изделий с заданной пористостью, после пропитки соотношение свободных углерода и кремния в заготовке составляет 1:1-1:2,5.

При взаимодействии карбида кремния с хлором при и выше происходит процесс обуглероживания с удалением кремния в виде тетрахлорсилана. Образующийся углеродный остаток имеет форму и размеры исходной заготовки вследствие особенностей механизма хлорирования Карбида кремния. Этот процесс может быть представлен как одновременное протекание деструкции и синтеза, а именно: разрыв связей и удаление кремния сопровождается образованием связей, создающих в конечном итоге прочный углеродный каркас и сквознопористую систему микропор шириной от 6 до 10 А. Это свойство углеродного остатка обусловлено химическим и крисг таллическим строением исходного Si С, в котором атомы углерода частично уже соединены друг с другом. Исходные карбокремниевые заготовки содержат не менее 96%.SiC, поэтому получаемые на их основе углеродные изделия сохраняют форму и геометрические размеры заготовок и имеют отмеченные ранее свойства углеродного ос татка, т.е. обладают развитой микро.пористостью, обеспечивающей хорошие адсорбционные.свойства, и -высокой механической прочностью.

Шихта для получения карбидокремниевых заготовок состоит из карбида кремния, нефтяного кокса и связующего (фенолформальдегидная смола), -дающего в процессе термообработки углеродный остаток. -С целью получения монолитных карбидокремниевых заготовок углерод нефтяного кокса и связующего переводят в карбид. Для этого формованные заготйвки подвергают силицированию жидким или газообразным кремнием. Количественное соотношение между свободным углеродом и кремнием, регулирующее межчастичную пористость карбидокремниевых заготовок. С:S 1 1:1-1:2,5 (отношения мольные), что соответствует ,3-l:5,8 в массовом отношении. Избыток кремния по отношению к углероду берется для уменьшения межчастичной пористости заготовок, которая образуется на стадии формования и, являясь балластом в адсорбционном смысле, снижает механи-ческую прочность конечного продукта .

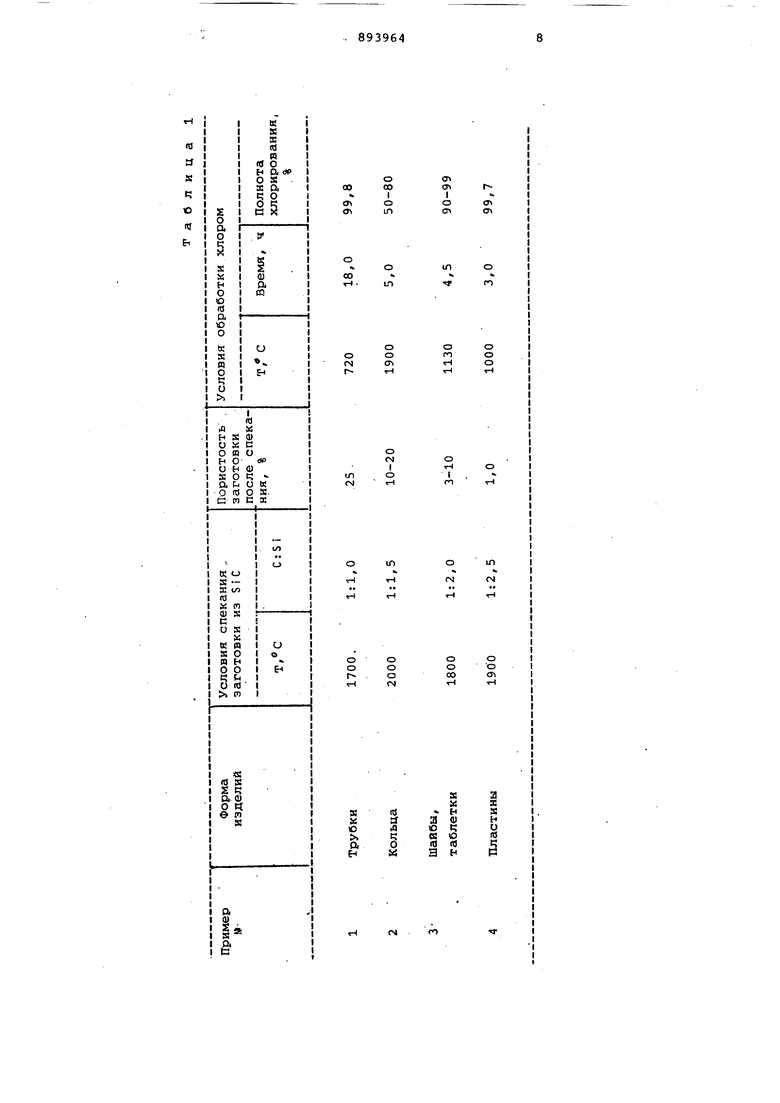

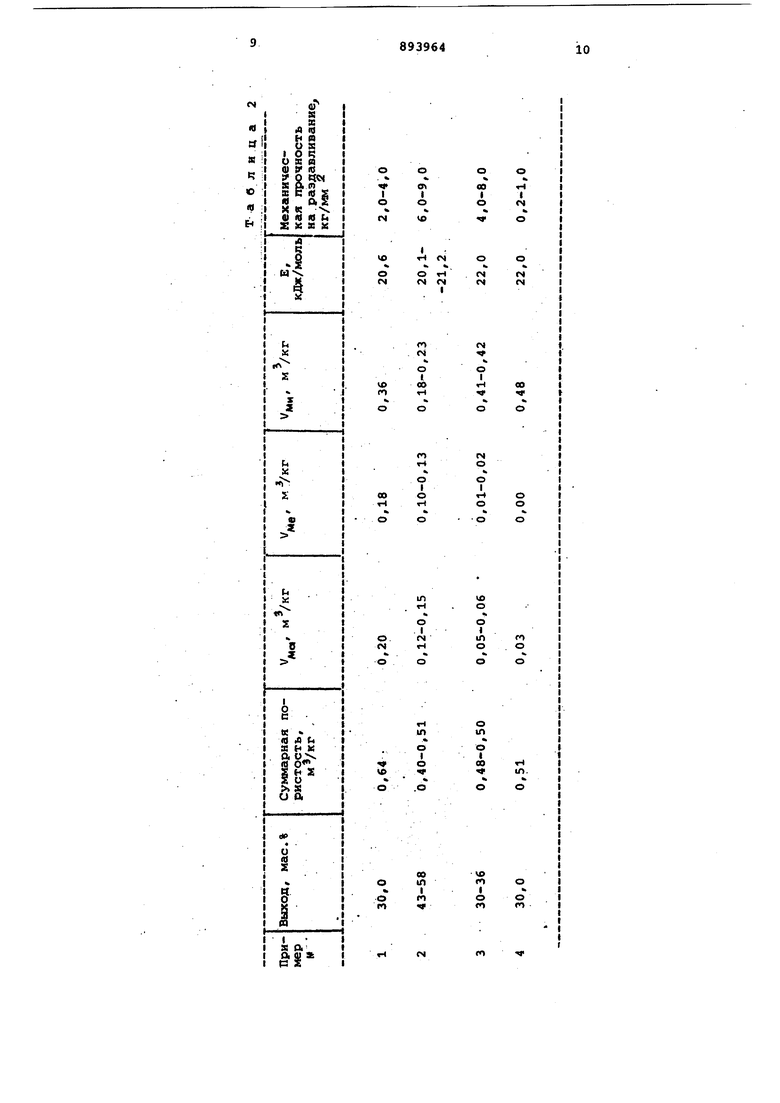

Пример 1. 800 г карбида (фракция менее 250 мкм), 80 г фенолформальдегидной смолы БЖ,200 г нефтяного кокса (фракция менее 200 мкм) загружают в двухлопастной смеситель. Из тщательно перемешанной массы методом мундштучного прессования формуют заготовки в виде трубок с наруж:ным диаметром 15 мм, внутренним 7 мм и длиной 130 мм. Трубки сушат в тег чении 12 ч. Затем проводят реакционное спекание заготовок путем их пропитки жидким кремнием () при 1700°С. Часть полученных карбидокремниевых трубок, имеющих пористость 25%, в количестве 500 г загру:жают в кварцевую трубку, помещают в электропечь и нагревают до . Затем через слой заготовок пропускают хлор в течение 18 ч со скоростью 2,8 г/мин. После завершения процесса и охлаждения реактора выгружают 150 г углеродных трубок, имеющих первоначальные размеры и механическую прочность на раздавливание 2-4 . Полученное изделие с точки зрения адсорбционных свойств характеризуется следующими параметрами, Суммарная пористость V 0,64 Объемный макропор 0,20 Объемный мезопор М( 0,18 Объем микропор Уддм 0,36 Пример 2. 400г карбидокремниевых заготовок в виде колец, полученных по примеру 1, (т 2000°С, ,5),и имеющих пористость 10-20%, загружают в кварцевую трубку и хлорируют в течение 5 ч при 900°С до степени превращения 5080%. Полученные .углеродные изделия имеют пористость 40%-бО% и механическую прочность на раздавливание 6-9 кг/мм ,

Пример 3. 230 г изделий в виде шайб, таблеток с пористостью 3-10%, полученных по примеру 1 (Т 1800С, ,0) , с применением для формования соответствующих пресс-форм, загружают в кварцевую трубку и нагревают до ИЗО С. Хлори- .рование реДУТ в течение 4,5 ч до степени превращения90-99%. Получен-ные изделия содержат от 1,5 до 20% карбида кремния, имеют механическую прочность на раздавливание 48 кгДг., Объем пор: Vj. 0,48 5 0,50 см/г, V

0,42 см уг.

ЛЛи

Пример 4. 108 г непористых изделий из карбида кремния в виде пластин толщиной 1-2 мм и диаметром 40 мм, полученных по примеру 3 (, С: 51-1:2,5) , загружаются, кварцевую трубу и нагревают до 1000 С, хлор пропускают в течение 3,0 ч. Объем пор изделия: Vg. 0,51 cMVr, 0,48 . Гидравлическое сопротивление при фильтрации воздуха через пластину составляет 20-100 мм вод. ст.

Параметры процесса получения пористых углеродных изделий приведены

в табл. 1, параметры их пористой структуры - в табл. 2.

Использование предлагаемого способа позволит получать углеродные изделия заданной формы и размеров с повышенной механической прочностью и значительно улучшенными ад1сорбционными свойствами. Это расширит область применения углеродных изделий в аппаратурном оформлении процессов химической технологии и позволит расширить ряд важнейших задач в технике высокого вакуума, криовакуумной. технике и т.д.

а

Ol

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2546216C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО ИЗДЕЛИЯ | 1992 |

|

RU2026735C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМОМАТРИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2544206C1 |

| Керамическая суспензия для 3D-печати и способ получения сложнопрофильных карбидокремниевых изделий на основе реакционно-связанного карбида кремния с применением 3D-печати | 2021 |

|

RU2781232C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| Способ получения изделий из карбидокремниевой керамики | 2019 |

|

RU2740984C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

о го

1Я

ч

чо п н

о о о

i

m

1Л t4

о

(N

о

о

СТ1

00 I о

I

«N

тН

М CN

гч

N

01

I

сч

СО

о о

о

ъ

о

«о о

о I

fO

1Л

о

о

о

|Л

«

о

00

ш.

о

VO

го

о го

о «

Формула изобретения

хлором в количестве необходимом .tuiH удаления 50-99% кремния.

Источники информации, принятые во внимание при экспертизе

1,Авторское свидетельство СССР 196740, кл. С 01 В 31/08.

2,Патент Великобритании 11 151417 кл. с 01 в 31/36.

3,Гаршин А.П. и др. Конструкционные карбидокремниевые материалы, Л., 1975, с. 5-36, 99.

Авторы

Даты

1981-12-30—Публикация

1979-12-03—Подача