(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССШ ДЕПАРАФИНИЗАЦИИ МАСЕЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ И МАСЕЛ | 2006 |

|

RU2325431C2 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЕЛ И ПОЛУЧЕНИЯ ТВЕРДЫХ ПАРАФИНОВ | 2004 |

|

RU2272069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВ И ДЕПАРАФИНИРОВАННЫХ МАСЕЛ | 2013 |

|

RU2517703C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЕЛ И ПАРАФИНОВ | 1995 |

|

RU2098456C1 |

| СПОСОБ ДЕПАРАФИНИЗАЦИИ МАСЛЯНОГО СЫРЬЯ | 2008 |

|

RU2374301C1 |

| Способ автоматического регулирования процесса депарафинизации | 1973 |

|

SU623859A1 |

| Способ депарафинизации масел | 1981 |

|

SU956548A1 |

| СПОСОБ СОЛЬВЕНТНОЙ ДЕПАРАФИНИЗАЦИИ РАФИНАТОВ | 2012 |

|

RU2502788C1 |

| Способ депарафинизации и обезмасливания нефтепродуктов | 1982 |

|

SU1077921A1 |

| СПОСОБ ПОЛУЧЕНИЯ СРЕДНЕВЯЗКИХ БЕЛЫХ МАСЕЛ | 2019 |

|

RU2726619C1 |

Изобретение относится к управлению процессами нефтепереработки, а именно к процессам депарафинизации масел растворителями, и может быть использовано в нефтеперерабатывающей и нефтехимической прогалиленностях.

Известен способ управления процессом депарафиниэации масел раство|ритёлями путем стабилизации расхода растворителя и расходе сырья П

Однако этот способ направлен лишь на стабилизацию параметров и не учитывает изменения количественных и качественных характеристик сырья, растворителя и другие возмущения.

Наиболее близким к предлагаемому является способ автоматического управления процессом депарафинизации масел растворителями,путем изменения расхода парафиновой смеси и содержания в ней растворителя 2 .

Недостатком известного способа является высокая себестоимость масел, так как производительность

установки поддерживается не на максимально возможном значении и не минимизируется расход растворителя в отделение кристаллизации (основная статья затрат на процесс) .

Цель изобретения - снижение себестоимости масед.

Поставленная цель достигается тем, что дополнительно регулируют расход сьфья, подаваемого в отделе10ние кристаллизации, в зависимости от уровня суспензии в емкости загрузки вакуум-фильтров, а расход растворителя в отделении кристаллизации изменяют дополнительно в зависимос15ти от соотношения расходов сырья и растворителя с коррекцией по вязкости сьфья.

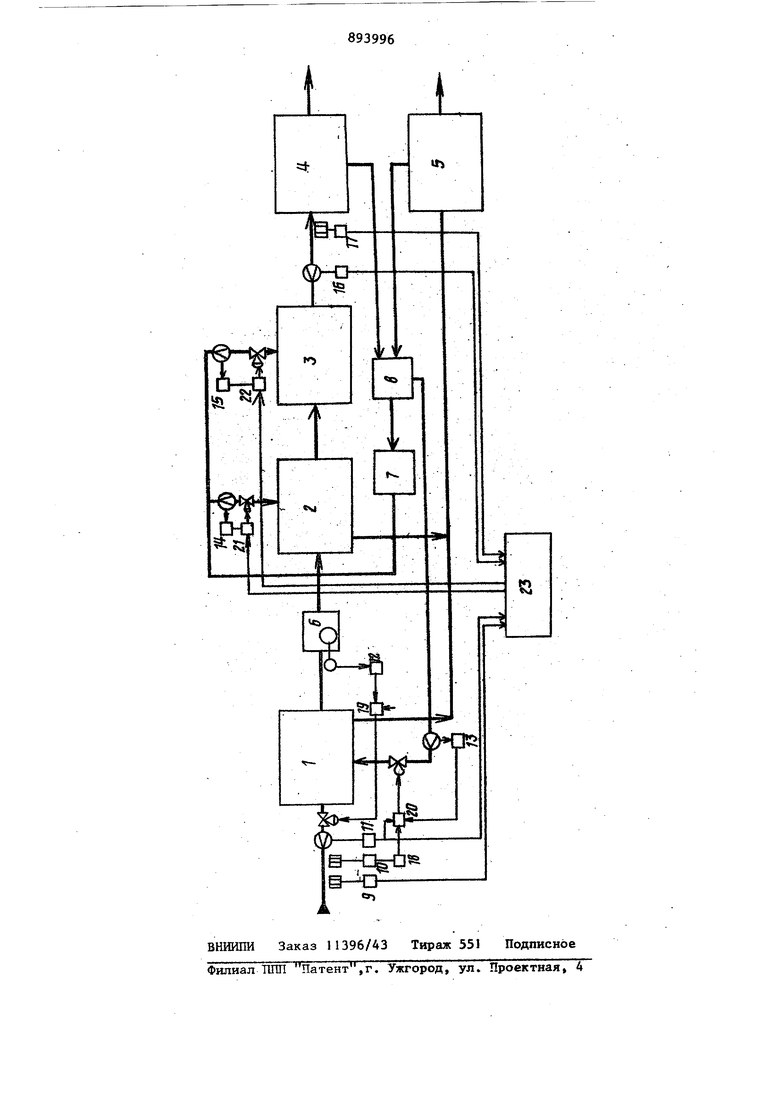

На чертеже изображена блок-схема устройства, реализующего предлагаемый

20 способ.

Технологическая схема состоит из . отделений кристаллизации 1, фильтрадии первой ступени 2, второй ступени

3, регенерации 4 и 5. Между отделениями установлены емкости загрузки вакуум-фильтров 6 и растворителя 7 и 8. Для измерения параметров установлены датчики физико-механических параметров: коэффициента рефракции сырья 9, вязкости сырья 10, расхода сырья 1, уровня суспензии 12, расхода растворителя , расхода парафиновой смеси 16, содержания парафина в парафиновой смеси 17. Они из.меряют текущие значения параметров и передают сигналы регуляторам 18-22 Расчет ряда зависимостей осуществляется функциональным блоком 23.

В качестве критерия управления процессом выбирается себестоимость , масла, которая может быть представлена как.

o i:ii.

GM

где.Ч(, - затраты на переработку, зави сящие от расходов материаль.ных и энергетических потоков превде всего расхода растворителя;

: Q(,- расход масла, т.е. производительность установки по конечному продукту.

Расход (j( , в свою очередь, может быть рассчитан по формуле

GM Gc Gn )

где Gfc - расход сырья;

- расход вьщеленного парафи- на.

Для управления процессом необходимо, чтобы расход От бьш максимальным для имеющих место производственных условий, т.е. необходимо обеспечить максимально возможный для данной

установки расход Qp при выполнении требований к качеству масла и добиться максимального извлечения пара4)ина из сырья.

Расход сырья указанной технологической схемы определяется прежде всего пропускной способностью фильтро. вального отделения, которая зависит от многих факторов, в том числе размеров и структуры кристаллов, параметров инертного газа, перепада дав ления из фильтровальной ткани и др. Многие из них изменяются и влиять на

них нет возможности. Поэтому следует предположить, что производительность фильтров переменна. Параметром, который дает представление о ней, является уровень суспензий в вакуум-фильтре, а именно, чем больше производительность фильтров, тем меньше уровень и тем больше можно подавать сырья на депарафинизацию. Данную зависимость реализуют путем измерения уровня емкости датчиком 12, сигнал подается на регулятор 18, который в зависимости от рассогласования текущего и заданного значений изменяет

5 расход сырья.

Одним из основных параметров, от которых зависит выход депарафинизированного масла, является расход растворителя в процессах кристаллизации и фильтрации.

Расход в отделение кристаллизации может определяться вязкостью сырья, которая связана с пределами выкипания масляных фракций. С повышением

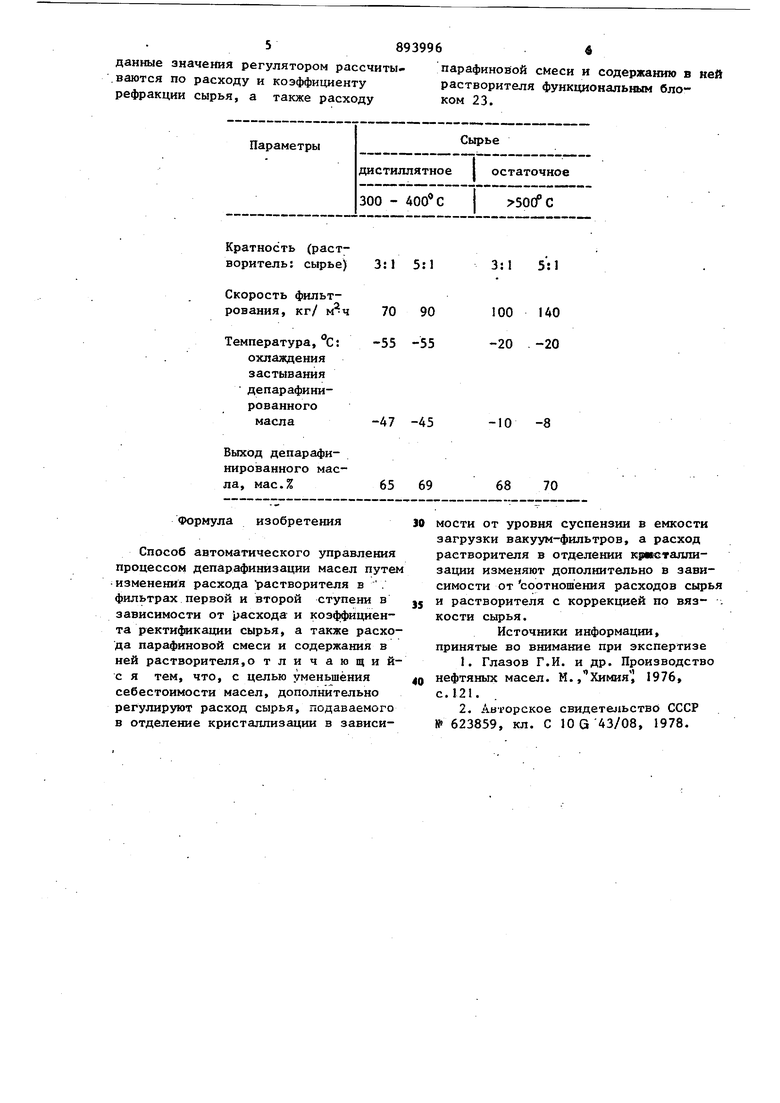

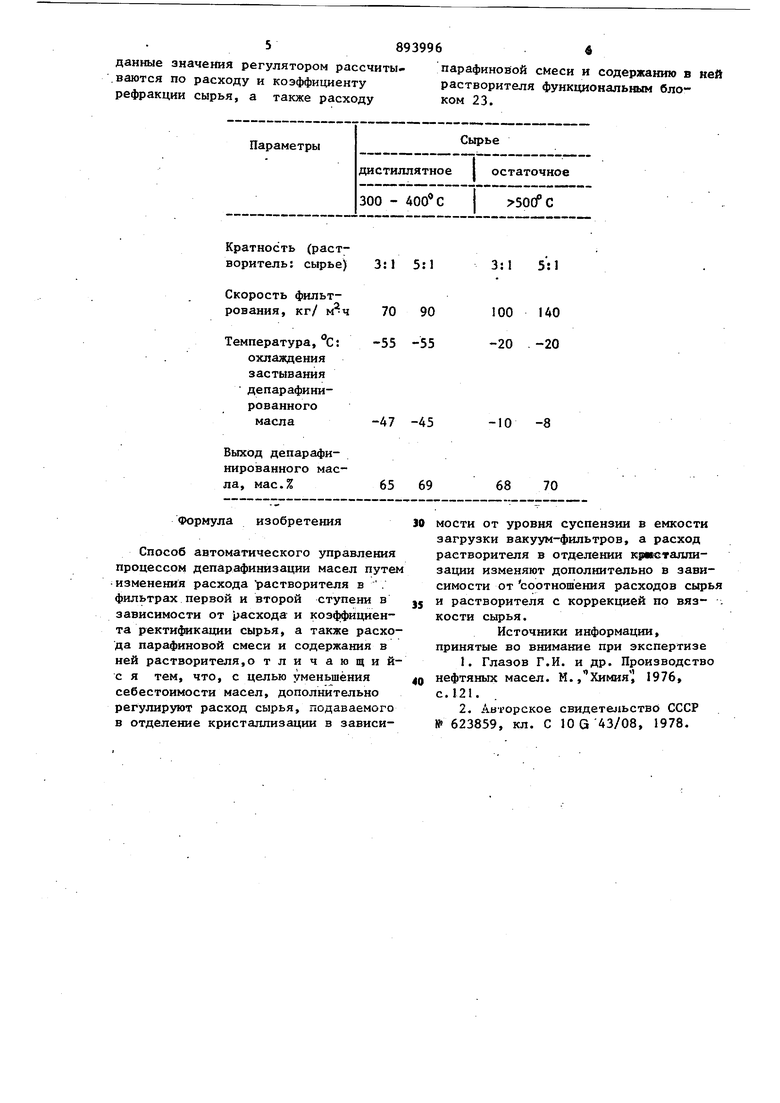

5 пределов выкипания фракций расход растворителя увеличивается. Полученные данные представлены в таблице. Из таблицы видно,что кратность растворителя к сырью повьшается с 23; 1 для дистиллятного сырья до 3-4,5:1 остаточного. При увеличении ;кратности разбавления сырья растворителем возрастает скорость отделения твердой фазы от жидкой и выход депарафинированного масла, однако температура застывания последнего несколько повышается,это видно из данных о влиянии кратности разбавления сырья растворителем на показатели процесса депарафинизации в растворе ацетон:толуол.

Таким образом, расход растворителя в отделении кристаллизации должен определяться, во- первых, расходом сырья, а, во-вторых, его фракционньТм

составом, о котором можно судить по его вязкости.

Аппаратурно данная задача решается следзтощим образом . Устанавливается

регулятор 20 расхода сырья и растворителя с коррекцией по вязкости сырья, осуществляемой пропорциональным регулятором 18.

Расход растворителя в фильтрах

5 первой и второй ступени поддерживается регуляторами 21 и 22 расхода на таком значении, которое обеспечивает уменьшение потерь масла. Заданные значения регулятором рассчитываются по расходу и коэффициенту рефракции сырья, а также расходу

Кратность (растворитель: сырье)

Скорость фильтрования, кг/

Температура,°С: охлаждения застывания депарафинированногомасла

Выход депарафинированного масла, мас.%

Формула изобретения

Способ автоматического управления процессом депарафинизации масел путем изменения расхода растворителя в . фильтрах первой и второй ступени в зависимости от 1 асхода и коэффициента ректи(кации сырья, а также расхода парафиновой смеси и содержания в ней растворителя,о тличающийс я тем, что, с целью уменьшения себестоимости масел, дополнительно регулируют расход сырья, подаваемого в отделение кристаллизации в зависипарафиновой смеси и содержанию в ней растворителя функциональным блоком 23.

5:1

3:1 5:1

90

100 140 -20 . -20 -55

-47 -45

-10 -8

68 70

65 69

МОСТИ от уровня суспензии в емкости загрузки вакуум-фильтров, а расход растворителя в отделении крвшталлизации изменяют дополнительно в зависимости от соотношения расходов сырья и растворителя с коррекцией по вяз- . кости сырья.

Источники информации, принятые во внимание при экспертизе

с. 121.

Авторы

Даты

1981-12-30—Публикация

1980-04-30—Подача