(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЗАМКНУТЫХ АРМАТУРНЫХ ПАКЕТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления замкнутых арматурных пакетов | 1982 |

|

SU1067181A2 |

| Устройство для изготовления замкнутых арматурных пакетов | 1977 |

|

SU732475A1 |

| Устройство торможения на гравитационных стеллажах грузов | 1989 |

|

SU1684182A1 |

| Устройство для улавливания ленты конвейера в случае ее обрыва | 1988 |

|

SU1590423A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2405727C1 |

| Магазин для хранения и автоматической выдачи протяжек | 1986 |

|

SU1421480A1 |

| МАЯТНИКОВАЯ ПОДВЕСНАЯ КАНАТНАЯ ДОРОГА | 1967 |

|

SU202986A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2009 |

|

RU2408518C1 |

| Перегрузочное устройство | 1987 |

|

SU1602833A1 |

| Трехосный станок с ленточной пилой | 1932 |

|

SU33270A1 |

I

Изобретение относится к устройствам для изготовления замкнутых арматурных пакетов непрерывной навивки, предназначенных для армирования предварительно напряженных железобетонных сооружений.

По основному авт. св. № 732475 известно устройство для изготовления замкнутых арматурных пакетов, содержащее установленную на направляющих тележку, барабаны с арматурой, распределительные механизмы и упоры для намотки арматуры, поворотные опоры, барабаны с арматурой и распределительные механизмы установленные на этих опорах, при этом распределительные механ измы установлены эксцентрично относительно осей поворота опор. Кроме того, поворотные опоры снабжены кронщтейнами с открытыми сбоку пазами для установки осей барабанов 1.

В процессе работы этого устройства при движении тележки технологических сопротив лений недостаточно для обеспечения равномерного вращения барабанов, характеризующихся значительным маховым моментом.

Особенно значительную энергию вращения барабанов необходимо погасить призамедлении тележки при подходе ее к концевому упору стенда. В результате колебаний угловой скорости и повышенной инерционности барабанов не обеспечивается стабильность натяжения арматуры, что усложняет обслуживание, управление устройством, вызывает необходимость в излищних остановках, манипуляциях, влекущих за собой затраты времени на восстановление исходного положения.

Цель изобретения - повыщение производительности и удобства обслуживания

10 устройства.

Для достижения цели в устройстве для изготовления замкнутых арматурных пакетов барабаны с арматурой снабжены тормозными механизмами, каждый из которых 5 выполнен в виде прикрепленного к торцу барабана шкива, охватывающей часть шкива ленты с фрикционным элементом, и шарнирно закрепленного на кронштейне двуплечего рычага, на нижнем плече которого закреплен груз, а к верхнему пле20чу прикреплен один конец ленты, второй конец которой прикреплен к кронштейну. Для повышения удобства регулирования притормаживающего приспособления на кронштеине закреплены ограничители качания рычага, а нижнее плечо рычага снабжено двусторонними регулирующими буферами и размещено между ограничителями качания.

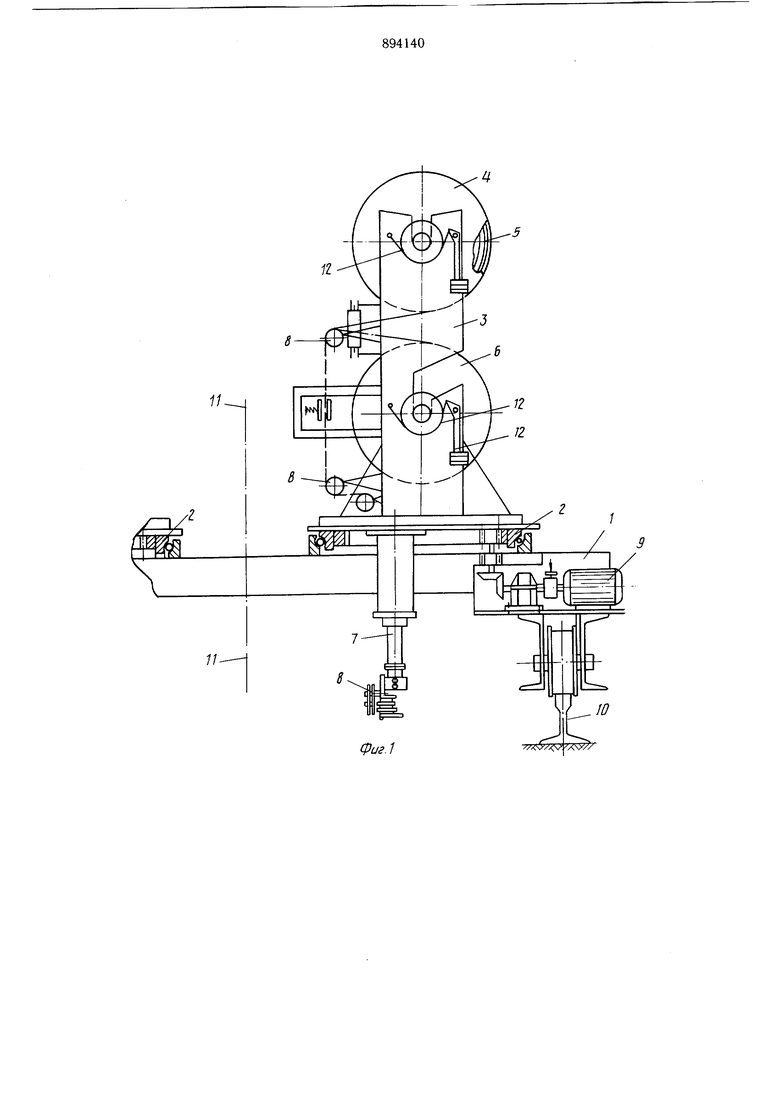

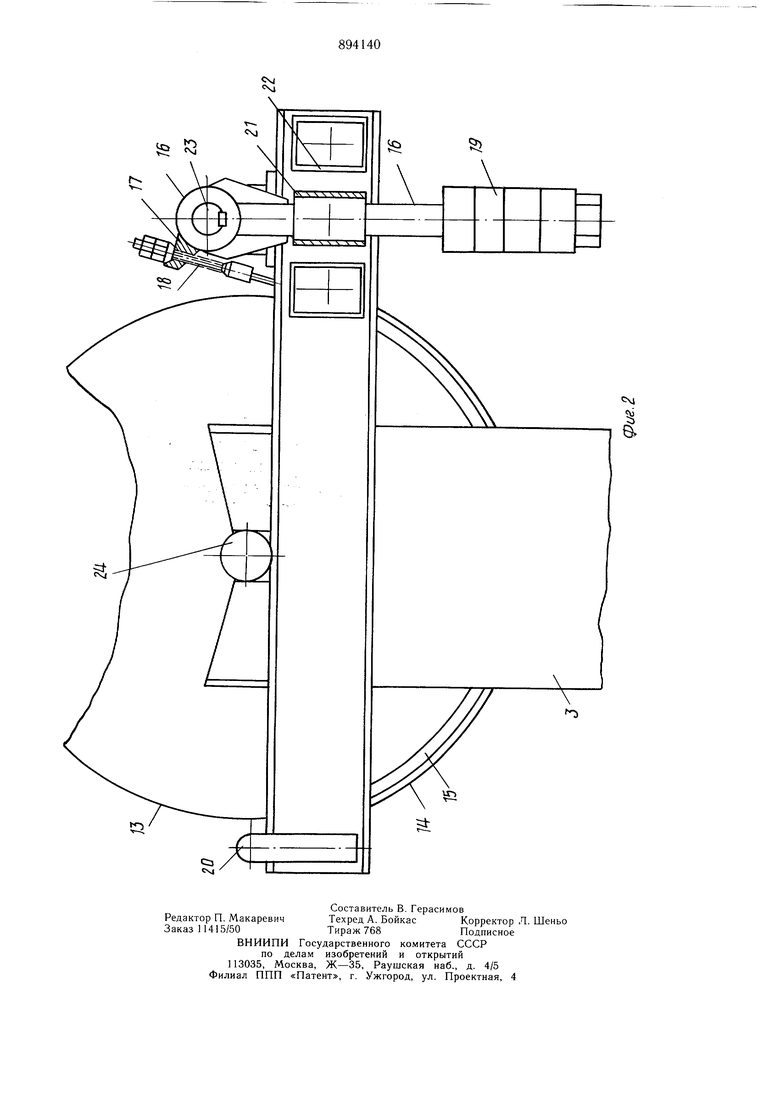

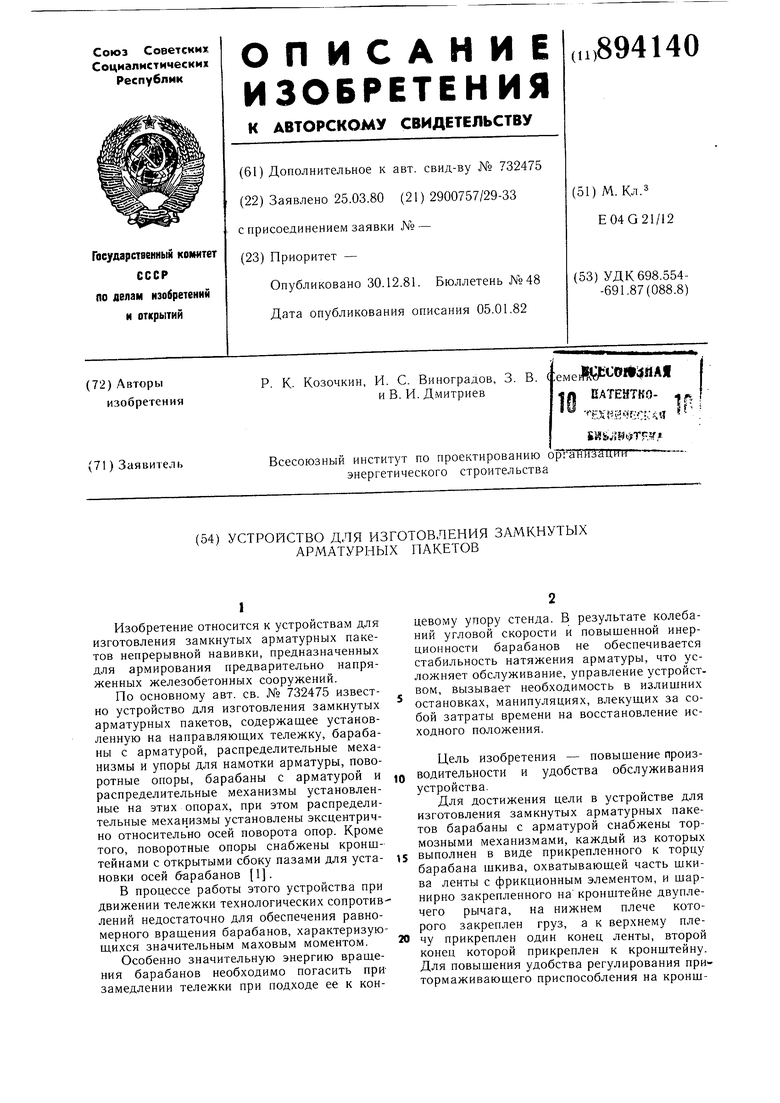

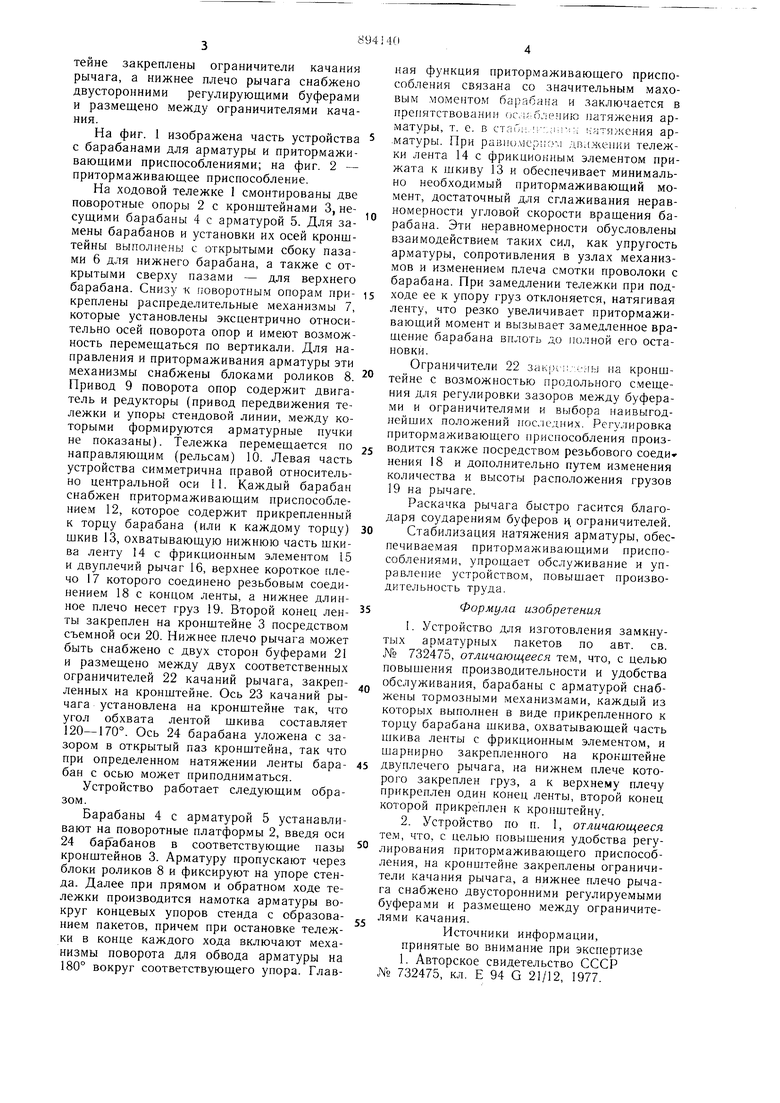

На фиг. 1 изображена часть устройства с барабанами для арматуры и притормаживающими приспособлениями; на фиг. 2 - притормаживающее приспособление.

На ходовой тележке 1 смонтированы две поворотные опоры 2 с кронштейнами 3, несущими барабаны 4 с арматурой 5. Для замены барабанов и установки их осей кронщтейны выполнены с открытыми сбоку пазами 6 для нижнего барабана, а также с открытыми сверху пазами - для верхнего барабана. Снизу к гговоротным опорам прикреплены распределительные механизмы 7, которые установлены эксцентрично относительно осей поворота опор и имеют возможность перемещаться по вертикали. Для направления и притормаживания арматуры эти механизмы снабжены блоками роликов 8. Привод 9 поворота опор содержит двигатель и редукторы (привод передвижения тележки и упоры стендовой линии, между которыми формируются арматурные пучки не показаны). Тележка перемещается по направляющим (рельсам) 10. Левая часть устройства симметрична правой относительно центральной оси П. Каждый барабан снабжен притормаживающим приспособлением 12, которое содержит прикрепленный к торцу барабана (или к каждому торцу) щкив 13, охватывающую нижнюю часть шкива ленту 14 с фрикционным элементом 15 и двуплечий рычаг 16, верхнее короткое плечо 17 которого соединено резьбовым соединением 18 с концом ленты, а нижнее длинное плечо несет груз 19. Второй конец ленты закреплен на кронштейне 3 посредством съемной оси 20. Нижнее плечо рычага может быть снабжено с двух сторон буферами 21 и размещено между двух соответственных ограничителей 22 качаний рычага, закрепленных на кронштейне. Ось 23 качаний рычага установлена на кронштейне так, что угол обхвата лентой шкива составляет 120-170°. Ось 24 барабана уложена с зазором в открытый паз кронщтейна, так что при определенном натяжении ленты барабан с осью может приподниматься.

Устройство работает следующим образом.

Барабаны 4 с арматурой 5 устанавливают на поворотные платформы 2, введя оси 24 барабанов в соответствующие пазы кронштейнов 3. Арматуру пропускают через блоки роликов 8 и фиксируют на упоре стенда. Далее при прямом и обратном ходе тележки производится намотка арматуры вокруг концевых упоров стенда с образованием пакетов, причем при остановке тележки в конце каждого хода включают механизмы поворота для обвода арматуры на 180° вокруг соответствующего упора. Главная функция притормаживающего приспособления связана со значительным маховым моментом барабана и заключается в препятствовани) ос,);.б..ению латяжения арматуры, т. е. в стпП;; i:,;iii-i:: l{ Jтяжcния ар.матуры. При раБнолйсрпом движении тележки лента 14 с фрикционным элементом прижата к шкиву 13 и обеспечивает минимально необходимый притормаживающий момент, достаточный для сглаживания неравномерности угловой скорости вращения барабана. Эти неравномерности обусловлены взаимодействием таких сил, как упругость арматуры, сопротивления в узлах механизмов и изменением плеча смотки проволоки с барабана. При замедлении тележки при подходе ее к упору груз отклоняется, натягивая ленту, что резко увеличивает притормаживающий мо.мент и вызывает замедленное вращение барабана вплоть до ио-лной его остановки.

Ограничители 22 закр; i:. v-Ud на кронштейне с возможностью продольного смещения для регулировки зазоров между буферами и ограничителями и выбора наивыгоднейших положений последних. Регулировка притормаживающего приспособления производится также посредством резьбового соеди нения 18 и дополнительно путем изменения количества и высоты расположения грузов 19 на рычаге.

Раскачка рычага быстро гасится благодаря соударениям буферов i ограничителей.

Стабилизация натяжения арматуры, обеспечиваемая притормаживающими приспособлениями, упрощает обслуживание и управление устройством, повышает производительность труда.

Формула изобретения

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 732475, кл. Е 94 G 21/12, 1977.

фиг.1

Авторы

Даты

1981-12-30—Публикация

1980-03-25—Подача