(54) ГИДРАВЛИЧЕСКОЕ ТОРМОЗНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое тормозное устройство | 1980 |

|

SU894253A1 |

| Тормозное устройство б.д.оренбойма к гидроцилиндру | 1976 |

|

SU614266A1 |

| Силовой гидроцилиндр оренбойма | 1979 |

|

SU859687A1 |

| Гидроцилиндр механизма поворота экскаватора | 1980 |

|

SU1002472A1 |

| Тормоз гидроцилиндра | 1981 |

|

SU1076659A1 |

| Гидроцилиндр | 1983 |

|

SU1158787A1 |

| АМОРТИЗАТОР | 1991 |

|

RU2025605C1 |

| ГИДРОПРИВОД МЕХАНИЗМА АВТОМАТИЗИРОВАННОЙ МАШИНЫ | 1998 |

|

RU2129176C1 |

| Тормозное устройство испытательного стенда | 1987 |

|

SU1520375A1 |

| Устройство для гашения колебаний | 1978 |

|

SU697763A1 |

1

Изобретение относится к машиностроению, а именно к конструкции гидравлического тормозного устройства.

Известно гидравлическое тормозное устройство, содержащее подпружиненный толкатель с дросселирующими отверстиями, смонтированный в полости крыщки гидроцилиндра 1.

Известное устройство не обеспечивает достаточной надежности работы при изменении вязкости (температуры) рабочей жидкости из-за относительно больщой длинь дроссельных отверстий. По этой причине ухудщается эффективность торможения и динамические нагрузки становятся выще расчетных значений, при этом выполнение дроссельных отверстий трудоемко в изготовлении.

Цель изобретения - повыщение надежности работы гидравлического тормозного устройства путем уменьшения динамических нагрузок и повышение технологичности изготовления.

Поставленная цель достигается тем, что гидравлическое тормозное устройство, содержащее подпружиненный толкатель с дросселирующим отверстием, смонтированным

в полости крышки, гидроцилиндра, снабжено дополнительной пружиной и втулкой, размещенными в полости крышки гидроцилиндра соосно толкателю, при этом втулка установлена с возможностью взаимодействия одним из своих торцов с толкателем, а дополнительная пружина помещена между другим торцом втулки и торцом крышки гидроцилиндра.

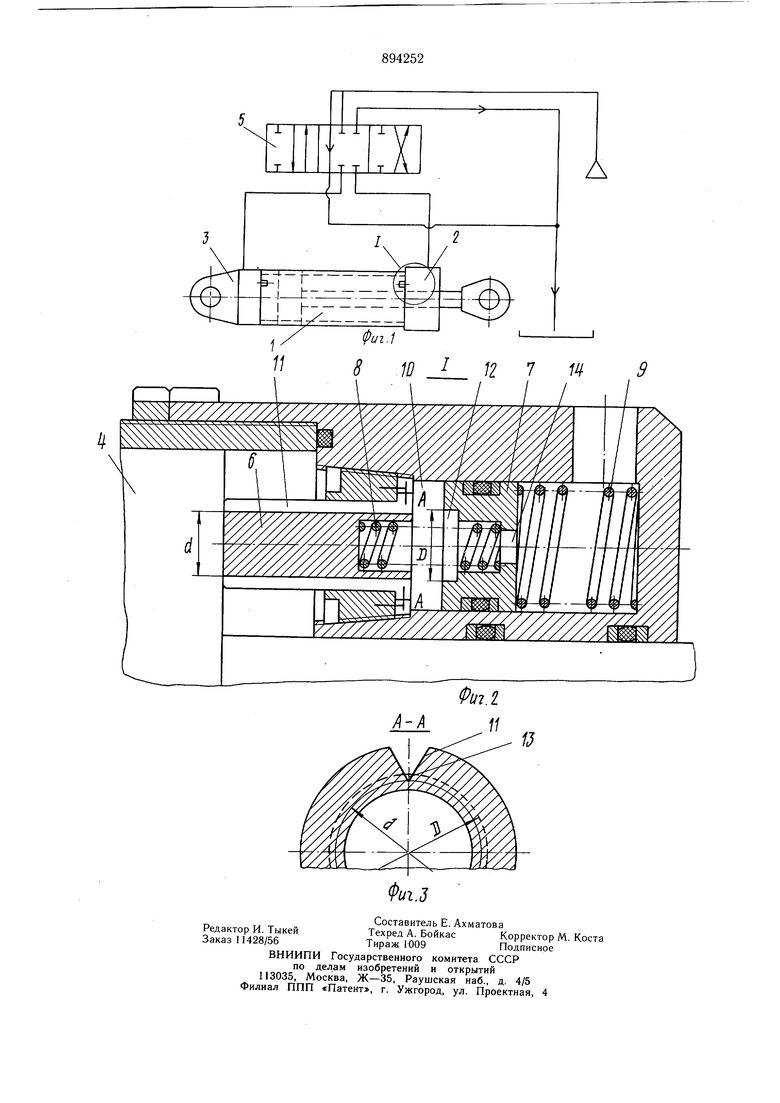

На толкателе выполнены, по меньшей мере, одна винтовая канавка, а на торце

fO втулки,обращенном к толкателю, выполнен кольцевой паз, диаметр которого не меньше внутреннего диаметра винтовой канавки, при этом дросселирующие отверстия выполнены в виде щели, образованной пересечением винтовой канавки на торце толкателя

15 и кольцевого паза на торце втулки.

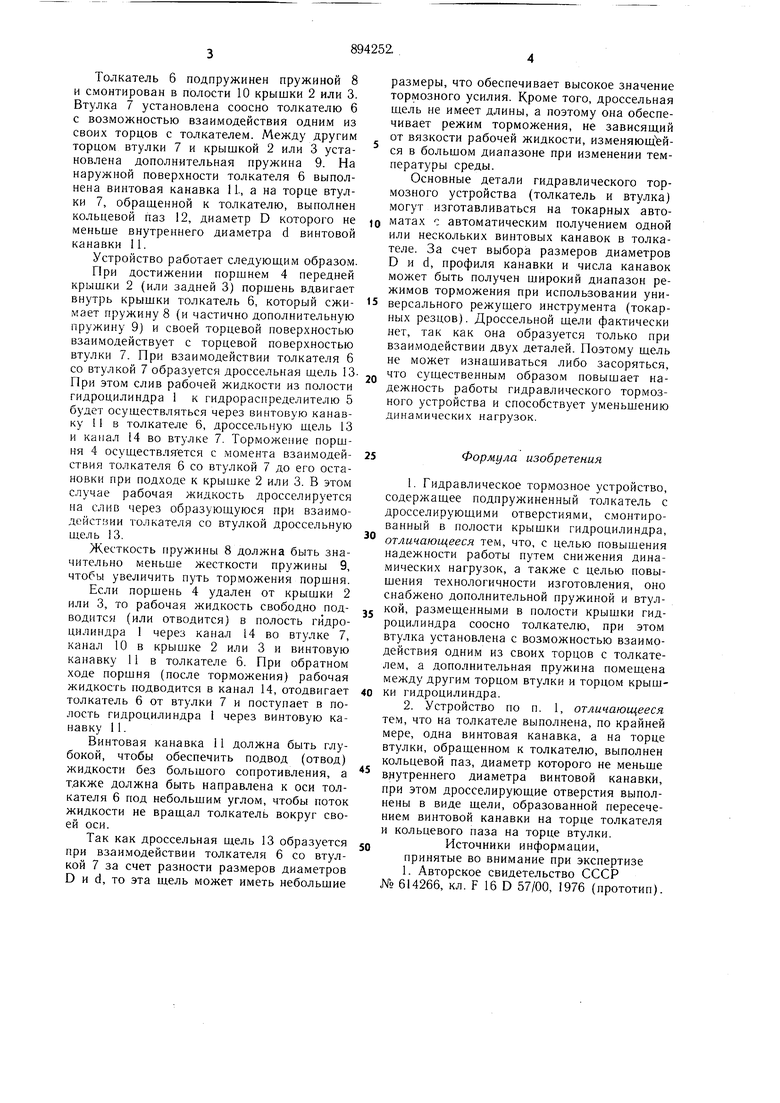

На фиг. 1 показана схема подключения гидр.авлического тбрмозного устройства в гидросистему; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 2.

Устройство состоит из гидроцилиндра 1

20 с передней 2 и задней 3 крышками, поршня 4, гидрораспределителя 5, толкателя 6, втулки 7, пружин 8 и дополнительной пружины 9.

Толкатель 6 подпружинен пружиной 8 и смонтирован в полости 10 крышки 2 или 3. Втулка 7 установлена соосно толкателю 6 с возможностью взаимодействия одним из своих торцов с толкателем. Между другим торцом втулки 7 и крышкой 2 или 3 установлена дополнительная пружина 9. На наружной поверхности толкателя 6 выполнена винтовая канавка 11, а на торце втулки 7, обращенной к толкателю, выполнен кольцевой паз 12, диаметр D которого не меньше внутреннего диаметра d винтовой канавки 11.

Устройство работает следующим образом.

При достижении поршнем 4 передней крышки 2 (или задней 3) поршень вдвигает внутрь крышки толкатель 6, который сжимает пружину 8 (и частично дополнительную пружину 9) и своей торцевой поверхностью взаимодействует с торцевой поверхностью втулки 7. При взаимодействии толкателя 6 со втулкой 7 образуется дроссельная щель 13При этом слив рабочей жидкости из полости гидроцилиндра 1 к гидрораспределителю 5 будет осуществляться через винтовую канавку 11 в толкателе 6, дроссельную щель 13 и капал 14 во втулке 7. Торможение поршня 4 осуществляется с момента взаимодействия толкателя 6 со втулкой 7 до его остановки при подходе к крышке 2 или 3. В этом случае рабочая жидкость дросселируется на слив через образующуюся при взаимодейстгзии толкателя со втулкой дроссельную щель 13.

Жесткость пружины 8 должна быть значительно меньше жесткости пружины 9, чтобы увеличить путь торможения поршня.

Если поршень 4 удален от крышки 2 или 3, то рабочая жидкость свободно подводится (или отводится) в полость гйдроцилиндра 1 через канал 14 во втулке 7, канал 10 в крышке 2 или 3 и винтовую канавку 11 в толкателе 6. При обратном ходе поршня (после торможения) рабочая жидкость подводится в канал 14, отодвигает толкатель 6 от втулки 7 и поступает в полость гидроцилиндра 1 через винтовую канавку 11.

Винтовая канавка 11 должна быть глубокой, чтобы обеспечить подвод (отвод) жидкости без большого сопротивления, а также должна быть направлена к оси толкателя 6 под небольшим углом, чтобы поток жидкости не вращал толкатель вокруг своей оси.

Так как дроссельная щель 13 образуется при взаимодействии толкателя 6 со втулкой 7 за счет разности размеров диаметров D и d, то эта щель может иметь небольшие

размеры, что обеспечивает высокое значение Topiyio3Horo усилия. Кроме того, дроссельная щель не имеет длины, а поэтому она обеспечивает режим торможения, не зависящий от вязкости рабочей жидкости, изменяющ ейся в большом диапазоне при изменении температуры среды.

Основные детали гидравлического тормозного устройства (толкатель и втулка) .могут изготавливаться на токарных автоO матах с автоматическим получением одной или нескольких винтовых канавок в толкателе. За счет выбора размеров диаметров D и d, профиля канавки и числа канавок может быть получен широкий диапазон режимов торможения при использовании универсального режущего инструмента (токарных резцов). Дроссельной щели фактически нет, так как она образуется только при взаимодействии двух деталей. Поэтому щель не может изнащиваться либо засоряться,

что существенным образом повышает надежность работы гидравлического тормозного устройства и способствует уменьшению динамических нагрузок.

Формула изобретения

0Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 614266, кл. F 16 D 57/00, 1976 (прототип).

Авторы

Даты

1981-12-30—Публикация

1978-10-04—Подача