1

Изобретение относится к тпцевой промышленности, а именно к производству кондитерских изделий.

Известна установка для производства кондитерского полуфабриката типа пралине, включающая бункеры с дозаторами для сахара и орехов, пленочный аппарат для плавления сахара, установленный под ним смеситель, и устройство дпя охлаждения материала 1 .

Однако получать на известной установке пралиновые массы улучшенного вкуса и аромата, который достигается путем введения вместо части сахара карамелизованного расплава сахара, не представляется возможным.

Это связано с трудностями непрерывного получения плавленного сахара, охлаждения и последующего измельчения образующихся конгломератов - спекшихся кусочков исходных компонентов пралиновой массы с включениями расплава сахара.

В настоящее время технология т рмообработки ореха с сахаром и последующего

производства пралнновых масс осуществляется пслумеханиэированным способом в котлах с электрообогревом, меланжерах и на пятивалыховоВ мельнице.

Эта технология малопроизводительна, связана с больщими затратами ручного труда, не отвечает современным требованиям санитарии и гигиены производства кондит ских изделнй.

Недостатками данной технопсягни явля10ется также больщая продолжительность процессов и нестабильное качество продукта.

Целью изобретення является повышение производительности установки и улуч15шение качества полуфабриката.

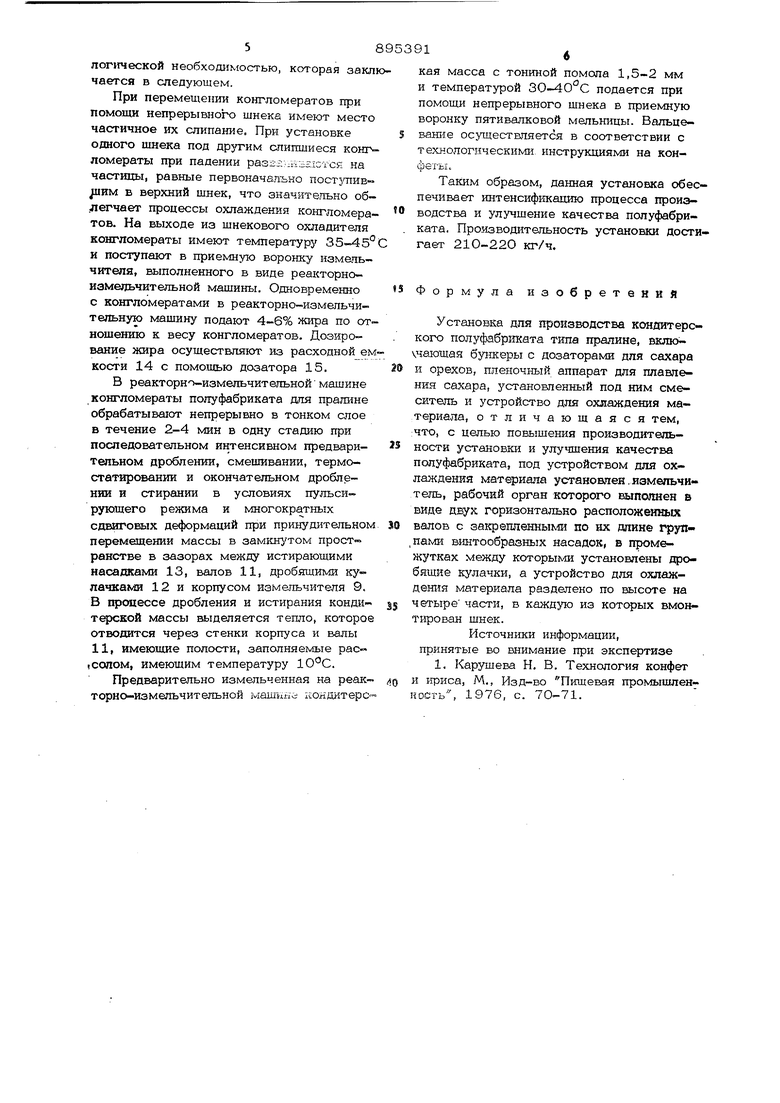

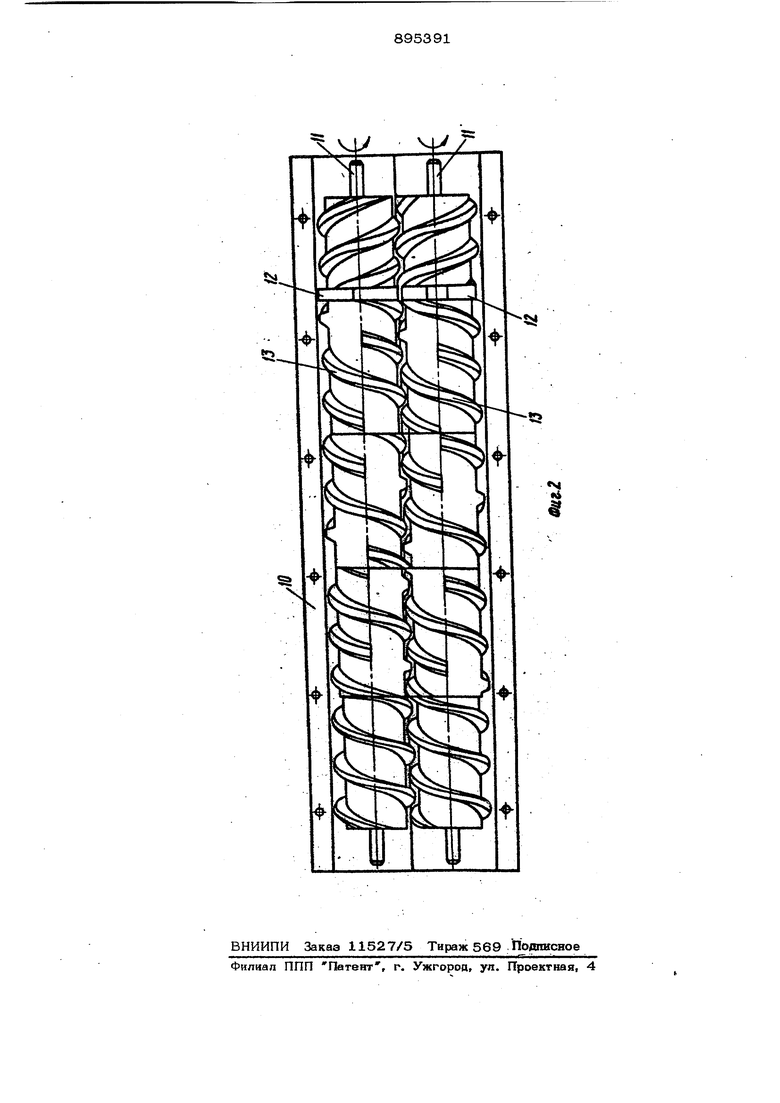

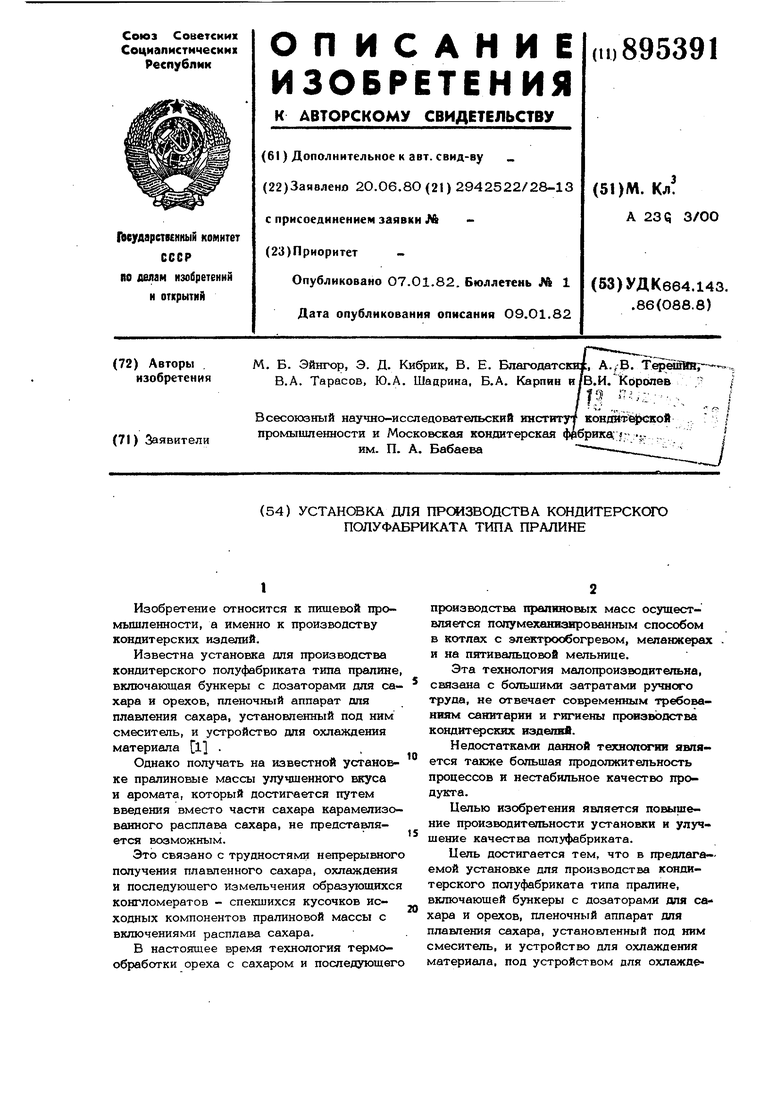

Цель достигается тем, что в предлага-емой установке для производства кондитерского полуфабриката типа пралине, включающей бункеры с дозаторами для са20хара и орехов, пленочный аппарат дпя плавления сахара, установленный под ним смеситель, и устройство для охлаждения материала, под устройством для охлажд0ния материала установлен измельчитель, рабочий орган которого выполнен в виде двух горизонтально расположенных валов с закрепленными по их длине группами винтообразных насадок, в промежутках между которыми установлены дробяшие кулачки, а устройство для охлаждения ма териала разделено по высоте на четыре части, в каждую из которых вмонтирован шнек. На фиг. 1 схематично изображена установка для производства кондитерского полуфабриката типа пралине; на фиг. 2 измельчитель со снятой крышкой. Установка содержит бункер 1 для сахара, оборудованный вибратором, который улучшает подачу сахара в дозатор 2, горизонтальный дозирующий шнек 3 и вертикальный пленочный роторный аппарат 4 для плавления сахара., Под роторным аппаратом установлен смеситель 5 (одноваяковый) с расположенными вдоль корпуса бункерами 6 и дозаторами 7 для сахара, орехов, сыпучих компонентов. Смеситель имеет электрический обогрев и крышку из металлической сетки. . Под смесителем расположено устройст во 8 для охлаждения материала, состоящее из четырех расположенных друг над другом горизонтальных цилиндрических каме со шнеками, корпуса которых имеют рубашки, охлаждаемые рассолом. Под охлаждающим агрегатом установлен измельчитель 9, выполненный в виде двухкорытного корпуса Юс крышкой, внутри которого горизонтально расположе ны валы 11, имеющие дробящие кулачки 1.2 к истирающие винтообразные насадки 13 в виде сегментов и червяков. Насад- , ки 13 закреплены по длине валов 11 группами,, в промежутках между которым установлены кулачки 12. Рядом с измель чителем вставлена емкость 14 с дозатором 15 для какао масла. После измельчи теля расположены транспортирующий шнек 16 и пятивовалковая мельница 17. Установка работает следующим образом. Сахарный песок, соевая мука просейваются на вибросите (не показайо) с диа метром ячеек 2 мм. Ореховые ядра подвергают очистке от посторонних примесе на сортировочной машине (не показана) и затем обжаривают до влажности 2,3 3%. Сахар подают в бункер 1 для подачи через дозатор 2 и горизонтальный шнек 3 в пленочный роторный аппарат. Соевую уку и сахарный песок в соответствии с ецептурой загружают в бункеры 6. Во время работы бункера дозаторов ореха, сахара, соевой муки должны иметь аполнение не менее 2/3 объема. Расплав сахара получают в пленочном аппарате роторного типа, состоящем из верхнего конуса, трех секций цилиндра, нижнего конуса. В рабочем режиме аппарата температура стенок по секциям должна составить, С: Верхний .конус120 Первая секция цилиндра 165 Вторая секция цилиндра 210 Нижний конус210 Рекомендуемая теглпература расплава 205 - 210°С, цвет красновато-коричневый, вкус и аромат карамелизованного сахара. Изменяя температуру расплава и соотношения расплава и сахара в конфетной массе достигается требуемая степень карамелизации. Из пленочного роторного аппарата расплав поступает в лопастной одновалковый смесите.11ь 5, куда подаются также дозаторами 7 в рецептурном соотношении другие исходные компоненты (обжаренный орех, соевая мука, сахарный песок). В лопастном одновалковом смесителе 5 производят непрерывное смешивание указанных компонентов полуфабриката для пралиновой массы. При смешивании образуются конгломераты пралиновой массы размером до 15 - 2О мм с температурой 90 .- 10О°С. Из смесителя 5 полученные конгломераты поступают в устройство 8 для охлаждения, состоящее из четырех секций. Кондитерская масса последовательно проходит четыре шнековых секции, имеюише рубашки охлаждения для рассола. Время пребывания конгломератов в четырех секциях шнекового охладителя 22-25 мин. Корыта шнеков, снабженные рубашками для рассола, обеспечивают кондуктивный теплоотвод. Сверху корыта шнеков закрыты крышками, также снабженными рубашками для подачи рассола. Поверхности крышек, обращенные к продукту, зачернены для интенсификации отдачи тепла радиацией. Длина каждого из шнеков 2-2,5м, диаметр шнека 200-25О мм, шаг шнека 200-25О мм, частота вращения 12 об/мин. Разделение общей длины шнека на четыре последовательно установленные одна под другой секции предоопредилось текно5логической необходимостью, которая закл чается в следующем. При перемещении конгломератов при помощи непрерывного шнека имеют место частичное их слипание. При установке одного шнека под слипшиеся конгломераты при падении ра.з2..}-1-.затстсЕ на частицы, равные первоначально постзттивJUHM Б верхний шнек, что значительно об.легчает процессы охлаждения конгломера тов. На выходе из шнекового охладителя конгломераты имеют температуру 35-45 и поступают в приемную воронку изм&пьчителя, выполненного в виде реакторноиэмельчительной машины. Одновременно с конгломератами в реакторно-измельчительную машину подают 4-6% жира по отношению к весу конгломератов. Дозирование жира осуществляют из расхоаной ем кости 14 с помохцью дозатора 15. В реакторно-измельчитеяьной машине конгломераты полуфабриката для пралине обрабатывают непрерывно в тонком слое в течение 2-4 мин в одну стадию при последовательном интенсивном предварительном дроблении, смешивании, термостатировании и окончательном дроблении и стирании в условиях пульсирующего режима и многократных сдвиговых деформаций при принудительном перемешении массы в замкнутом пространстве в зазорах между истирающими насадками 13, валов 11, дробящими кулачкают 12 и корпусом измельчителя 9. В процессе дробления и истирания кондитерской массы выделяется тепло, которое отводится через стенки корпуса и валы 11, имеющие полости, заполняемые рас- ,сояом, имеющим температуру . Предварительно измельченная на реакторно-измельчительной машнйй кондитерс 1 кая масса с тониной помола 1,5-2 мм и температурой 30-40 0 подается при помощи непрерывного шнека в приемную воронку пятивалковой мельницы. Вальцевание осущестытяется в соответствии с технологическими, инструкциями на конФеты с Таким образом, данная установка обеспечивает интенсификацию процесса производства и улучшение качества полуфабриката. Производительность установки достигает 21О-220 кг/ч. Формула изобретения Установка для производства кондитерского полуфабриката типа пралине, включчающая бункеры с дозаторами для сахара и орехов, пленочный аппарат для плавления сахара, установленный под ним смеситель и устройство для охлаждения материаопа, отличающаяся тем, что, с целью повышения производительнести установки и улучшения качества полуфабриката, под устройством для охлаждения материала установлен .измельчитель, рабочий орган которого выполнен в виде двух горизонтально расположенных валов с закрепленными по их длине группами вюгтообразных насадок, в промежутках между которыми установлены дробящие кулачки, а устройство для охлаждения материала разделено по высоте на четыре части, в каждую из вмонTi-фован шнек. Источники информации, принятые во внимание при экспертизе 1. Карушева Н. В. Технология конфет И ириса, М,, Изд-во Пищевая промышленпость, 1976, с. 70-71.

А А ААДЛЛ А А Л

. |V . , . 1Г V V V V V у V V V i

Фиг

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНДИТЕРСКАЯ МАССА ДЛЯ ПРИГОТОВЛЕНИЯ КОНФЕТ И НАЧИНОК | 1999 |

|

RU2152728C1 |

| Масса пралине для кондитерских изделий | 2022 |

|

RU2801752C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ НА ПРАЛИНОВОЙ ОСНОВЕ | 1997 |

|

RU2129804C1 |

| Комбинированное кондитерское изделие в виде конфеты | 2021 |

|

RU2760191C1 |

| Масса пралине | 2016 |

|

RU2630500C1 |

| Способ производства пралиновой массы | 1980 |

|

SU869739A1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1998 |

|

RU2136170C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРАЛИНОВЫХ КОНФЕТ | 2002 |

|

RU2284120C2 |

| КОНФЕТА | 2011 |

|

RU2477962C1 |

| МАССА ПРАЛИНЕ ДЛЯ КОНФЕТ И СПОСОБ ПРОИЗВОДСТВА КОНФЕТ ИЗ МАССЫ ПРАЛИНЕ | 1994 |

|

RU2121798C1 |

Авторы

Даты

1982-01-07—Публикация