(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕИПЯ .ЛР.МОКАРКАСОВ НЕГАБАРИТНЫХ НАПОРНЫХ ВОДОВОДОВ

I

Изобретение относится к области гидротехнического строительства, а именно к технологии изготовления железобетонных (сталежелезобетонных) напорных негабаритных трубопроводов.

Известно устройство для непрерывной навивки труб, содержащее привод, вращающуюся оправку и механизм съема навиваемой трубы с оправки 1.

Известен автоматический станок для изготовления арматурных каркасов методом навивки и приварки на продольные стержни проволочных спиральных витков, содержащий вращающийся барабан для продольных стержней, механизм для их наружной обмотки и автоматическую сварочную головку 2.

Однако навика спиралей возможна только из арматуры малых диаметров, например диаметром 3-10 мм, и для железобетонных трубопроводов небольщих диаметров до 1,5 мм (1000-1500 мм), так как сам барабан является деформирующим органом при изготовлении. При снятии спирали с барабанного устройства форма и размеры ее изменяются, потому что для снятия спирали с барабана (оправки) между ними необходимо создать зазор и, кроме того, сам барабан является деформирующим органом и в деформированной на нем арматуре сохраняются остаточные напряжения, заставляющие спираль изменять свою форму и размер. Сам навивочный барабан (или оправка) должен иметь длину, равную или большую длинь навиваемой спирали. При изготовлении напорных трубопроводов применяются устройства для навивки спиральной арматуры на предварительно

to изготовленный сталежелезобетонный или железобетонный цилиндрический сердечник, который в дальнейшем является составной частью оболочки изготавливаемого трубопровода 3.

Изготовление таких трубопроводов осу5 ществляется, как правило, по трехступенчатой технологии, включающей изготовление железобетонного (или сталежелезобетонного) сердечника, навивку на него спиральной арматуры и нанесение поверх спирали защитного слоя бетона.

20

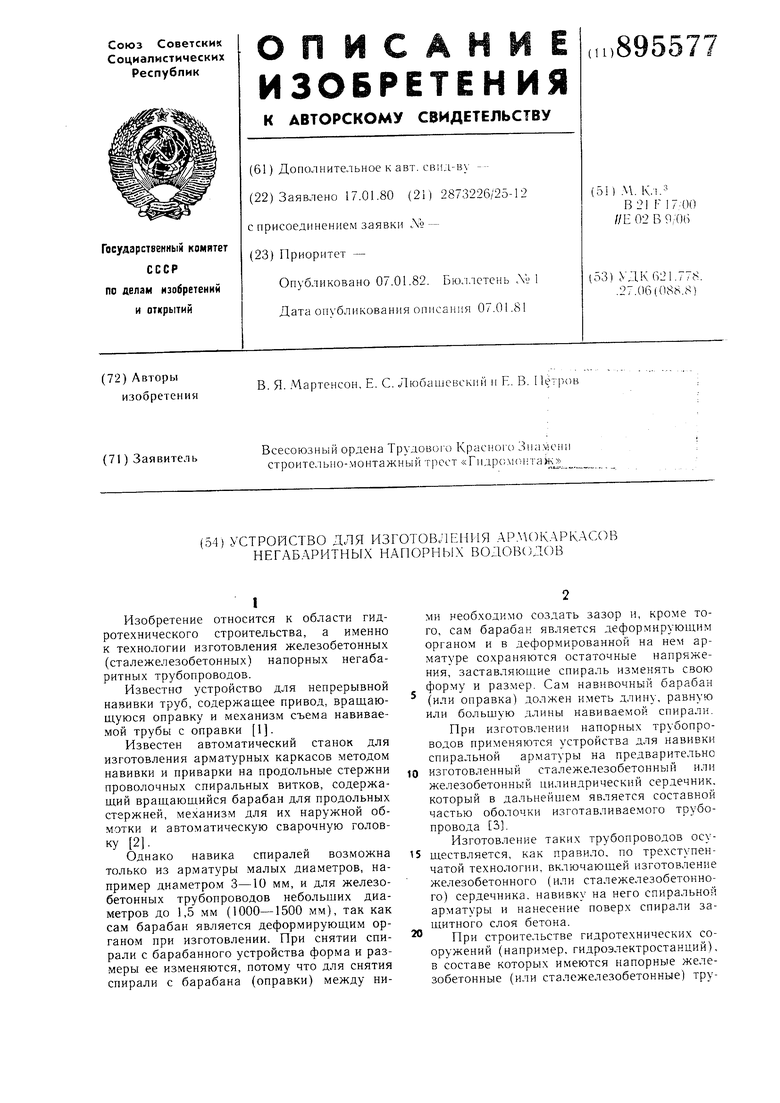

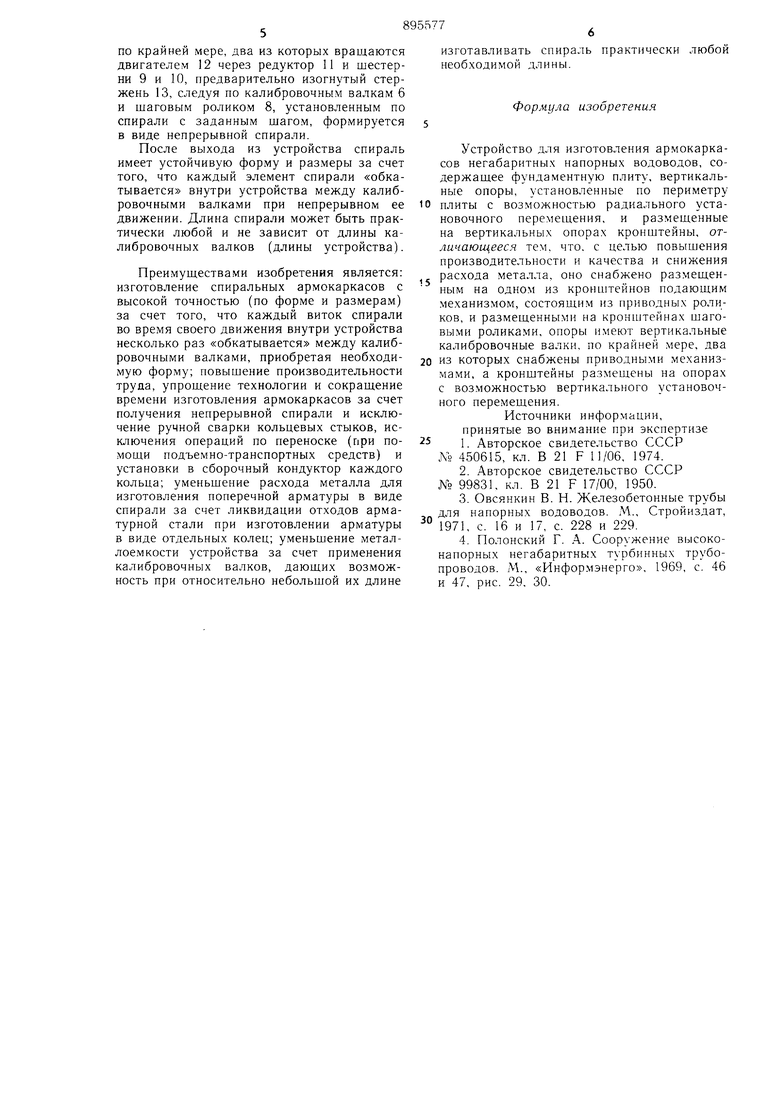

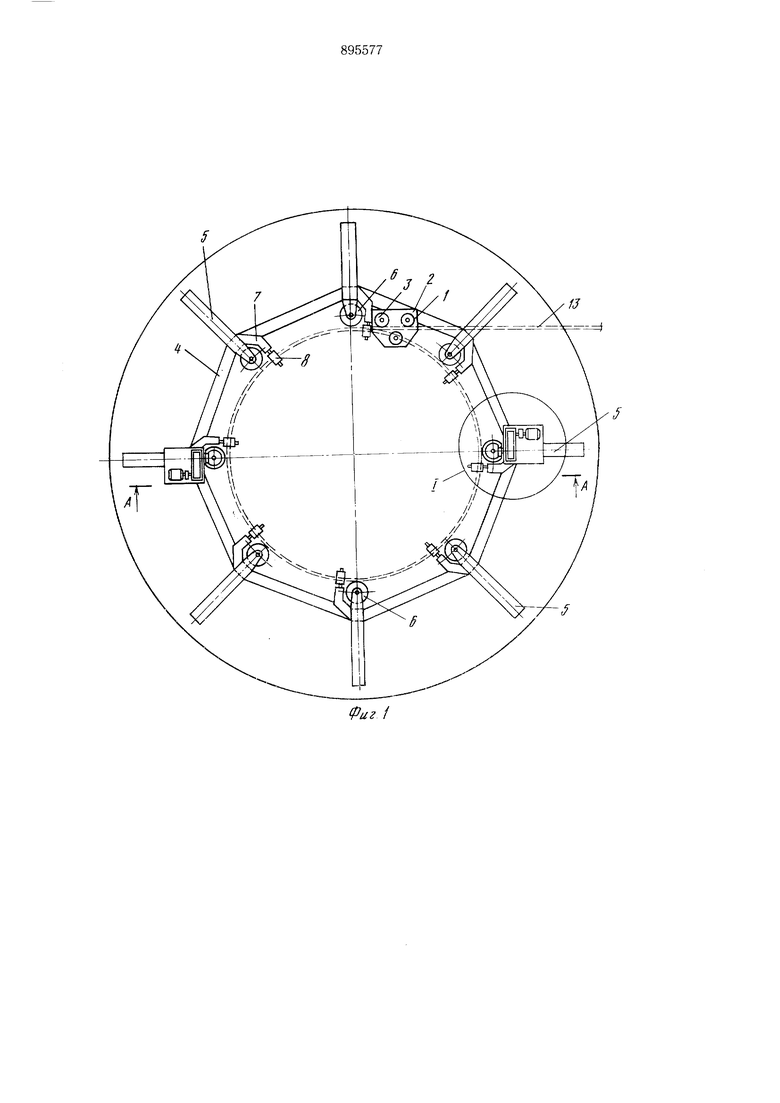

При строительстве гидротехнических сооружений (например, гидроэлектростанций), в составе которых имеются напорные железобетонные (или сталежелезобетонные) трубопроводы (водоводы), такая технология применяться не может, так как облииовка трубопровода (стальной цилиндр) и охватываюший его арматурный каркас монтируются непосредственно на сооружении отдельными частями (цилиндрическими звеньями) и омоноличиваются за один прием при укладке основного бетона сооружения с целью достижения эффекта, при котором арматура водовода одновременно является рабочей арматурой при расчете трубопровода, а также рабочей арматурой при расчете всего сооружения. В настоящее время перед проектировщиками и строителями гидротехнических сооружений стоит задача создания механического оборудования и трубопроводов (водоводов) для глубинных водосбросов гидротехнических сооружений, способных работать при напорах 200-300 м. Освоение рек Сибири и строительство Саяно-Шущенской ГЭС, Бурейской ГЭС и др. потребовало новой технологии изготовления армокаркасов для крупных напорных трубопроводов диаметром от 3 до 10 .м, на которые идет арматура больших диаметров 25-70 мм. При навивке арматуры таких диаметров вышеуказанные известные устройства не применимы, так как конструкция барабана будет сложной и тяжелой. Арматурный каркас таких трубопроводов выполняется из набора отдельных замкнутых колец (кольцевая арматура), соединенных между собой продольной арматурой и другими соединительными элементами. Каждое кольцо такого армокаркаса из1от.авливается путем гибки арматурного стержня по сце,иальному шаблону. Длина отрезанного стержня должна быть несколько больше периметра кольца для подгонки по кондуктору диаметра и формы кольца, а также в связи с тем, что концы стержней длиной 300-400 мм оказываются слабо изогнутыми. Стык, замыкающий кольцо, выполняется электросваркой, после обрезки «лигиних участков в начале и конце заготовки. Известен кондуктор для сборки армокаркасов негабаритных трубопроводов, на котором производится сборка и сварка всего армокаркаса, содержащий раму, металлические опоры, установленные на раме по наружному диаметру трубопровода, и установленные на них кронштейны 4. Данное техническое решение является наиболее близким к предлагаемому. Однако высота армокаркаса, набираемого в кондукторе, не может быть больше высоты кондуктора. Кроме того, на кондукторе возможна сборка поперечной арматуры, выполненной только в виде отде.льных колец. Изготовление же армокаркаса из таких колец имеет следующие недостатки. Заготовки колец длиннее, чем периметр кольца, и «лишние участки должны быть отрезаны. Это вызывает перерасход металла и необходим, как минимум, один рез арматурной заготовки. Каждое кольцо имеет, как минимум. один стык, который необходимо осуществить электросваркой вручную (например, ванным способом или полуавтоматом) непосредственно на кондукторе. Для перемешения колец с гибочного стенда на кондукторе для сборки армокаркасов необхо.димо столько подъемов и опусканий, сколько колец имеет армокаркас. Из-за неточности гибки кольца имеют отклонения от проектных размеров (по форме и по диаметру), что затрудняет работы по сборке армокаркасов, а также осложняет их монтаж непосредственно на сооружении. Целью изобретения является повыщение производительности и качества и снижение расхода металла. Поставленная цель достигается тем, что устройство для изготовления армокаркасов, содержащее фунда.ментную плиту, вертикальные опоры, установленные по периметру плиты с возможностью радиального установочного перемещения, и размещ.енные на вертикальных опорах кронштейны, снабжено размещенным на одном из кронштейнов подающим механизмом, состоящим из приводных роликов, и размещенными на кронщтейнах шаговыми роликами, опоры имеют вертикальные калибровочные валки, по крайней .мере, два из которых снабжены приводными механизмами, а кронштейны размещены на опорах с возможностью вертикального установочного перемещения. На фиг. 1 изобра хено предлагаемое устройство; на фиг. 2 -- разрез А-А на фиг. 1: на фиг. 3 - механизм вращения. Устройство содерКит подающий .механизм 1 с подставкой 2, на которой укреплены ролики 3. Ролкки 3 снабжены механизмом вращения. Устройство имеет раму 4, на которой закреплены металлические опоры 5 с установленными на них :;ра1цающимися калибровочными валкам.и 6. На металлических опорах 5 закрс:;; К пчаптейнь 7 с установленными на ;;кх (18ыми роликами 8. Калибровочные валкг 5 (по крайней мере 2 из них) снабжены механизмами вращения, состояш.ими КЗ кснич :ской )) шестерен 9 к 10. редуктора 11 и лвигате. 12. Калибровочные в;.;пск /станавливзются по окружности, диам:тп чотопой равеч наружному диаметру спира.лн, Измеиекие диаметра сп1фа. прор:зв(1 дится за счет перемег1с::ия огор ;:ifl,4M-:-:iij ном направлении (oTii сителму;: рг; становки кронштейног 7 с ujarcBf: ками 8 относительно ;тпек о. Устройство работает сле;;ук51д-1 - образок. Непрерывный стержень армачуры 13 подающим механизмом 1 и роликами 3 предварительно изгибается и заталкивается внутрь устройства, иогичдая ;ia г;ервый цаговый ролик 8 и на калибровочные валки 6, установленные на мета.члических опорах 5. За счет вращения ка. ибоовочных залков 6,

по крайней мере, два из которых вращаются двигателем 12 через редуктор 11 и шестерни 9 и 10, предварительно изогнутый стержень 13, следуя по калибровочным валкам 6 и шаговым роликом 8, установленным по спирали с заданным шагом, формируется в виде непрерывной спирали.

После выхода из устройства спираль имеет устойчивую форму и размеры за счет того, что каждый элемент спирали «обкатывается внутри устройства между калибровочными валками при непрерывном ее движении. Длина спирали может быть практически любой и не зависит от длины калибровочных валков (длины устройства).

Преимушествами изобретения является: изготовление спиральных армокаркасов с высокой точностью (по форме и размерам) за счет того, что каждый виток спирали во время своего движения внутри устройства несколько раз «обкатывается между калибровочными валками, приобретая необходимую форму; повышение производительности труда, упрощение технологии и сокращение времени изготовления армокаркасов за счет получения непрерывной спирали и исключение ручной сварки кольцевых стыков, исключения операций по переноске (при помощи подъемно-транспортных средств) и установки в сборочный кондуктор каждого кольца; уменьшение расхода металла для изготовления поперечной арматуры в виде спирали за счет ликвидации отходов арматурной стали при изготовлении арматуры в виде отдельных колец; уменьшение металлоемкости устройства за счет применения калибровочных валков, дающих возможность при относительно небольшой их длине

изготавливать спираль практически любой необходимой длины.

Формула изобретения

Устройство для изготовления армокаркасов негабаритны.х напорных водоводов, содержащее фундаментную плиту, вертикальные опоры, установленные по периметру

плиты с возможностью радиального установочного перемещения, и размещенные на вертикальных опорах кронштейны, отличаюш ееся тем, что. с целью повышения производительности и качества и снижения расхода металла, оно снабжено размещенным на одном из кронштейнов подающим механизмом, состоящим из приводных роликов, и размещенными на кронштейнах шаговыми роликами, опоры имеют вертикальные калибровочные валки, по крайней мере, два

из которых снабжены приводными механизмами, а кронштейны размещены на опорах с возможностью вертикального установочного перемещения.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР Л 450615, кл. В 21 F 11/06, 1974.

2.Авторское свидетельство СССР № 99831, кл. В 21 F 17/00, 1950.

3.Овсянкин В. Н. Железобетонные трубы для напорных водоводов. М., Стройиздат, 1971, с. 16 и 17, с. 228 и 229.

4.Полонский Г. А. Сооружение высоконапорных негабаритных турбинных трубопроводов. М., «Информэнерго, 1969, с. 46 и 47, рис. 29, 30. .

(риг. г V-, § ;:

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления армокаркасов негабаритных напорных водоводов | 1984 |

|

SU1202672A1 |

| Высоконапорный турбинный трубопровод | 1985 |

|

SU1307030A1 |

| Напорный турбинный трубопровод и способ его изготовления | 1980 |

|

SU949060A1 |

| Напорный турбинный трубопровод и способ его изготовления | 1983 |

|

SU1161637A1 |

| Способ изготовления трапецеидальной секции армокаркаса коленного участка негабаритного трубопровода | 1984 |

|

SU1206377A1 |

| Установка для изготовления трубчатых изделий | 1978 |

|

SU961978A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОЙ АРМИРОВАННОЙ ТРУБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2709276C1 |

| Стенд для сборки армокаркасов турбинных трубопроводов | 1982 |

|

SU1033630A1 |

| Напорный турбинный трубопровод | 1983 |

|

SU1135836A1 |

| УСТРОЙСТВО ДЛЯ ПРОКЛАДКИ ПОДЗЕМНЫХ ТОННЕЛЕЙ | 1994 |

|

RU2078929C1 |

Авторы

Даты

1982-01-07—Публикация

1980-01-17—Подача