1

Изобретение относится к изготовлению трубчатых изделий, а именно напорных труб диаметром 3-8 м из самонапрягаемых бетонных смесей для возведения водоводов различного назначения.

Известна установка для изготовления трубчатых изделий, содержащая установленную на основании приводную поворотную платформу с сердечником и концентричной последнему наружной опалубкой, раздаточный бункер с распределительным лотком 1.

Недостатком известной установки является невозможность изготовления на ней напорных труб большого диаметра из самонапрягаемых -бетонных смесей.

Цель изобретения - обеспечение возможности изготовления изделий большого диаметра из самонапрягаемых бетонных смесей для напорных водоводов.

Поставленная цель достигается тем, что установка для изготовления трубчатых изделий, содержащая установленную на основании приводную поворотную платформу с сердечником и концентричной последнему наружной опалубкой, раздаточный бункер с распределительным лотком, снабжена устройством для навивки и натяжения спиральной арматуры, каналообразователями с направляющими втулками и приводом вертикальных перемещений и заглаживающим приспособлением, причем направляющие втулки смонтированы на поворотной платформе равномерно по ее периметру, а привод вертикальных перемещений каналообразователей и заглаживающее приспособление - на основании.

При этом наружная опалубка выполнена составной из подпружиненных один относительно другого сегментов.

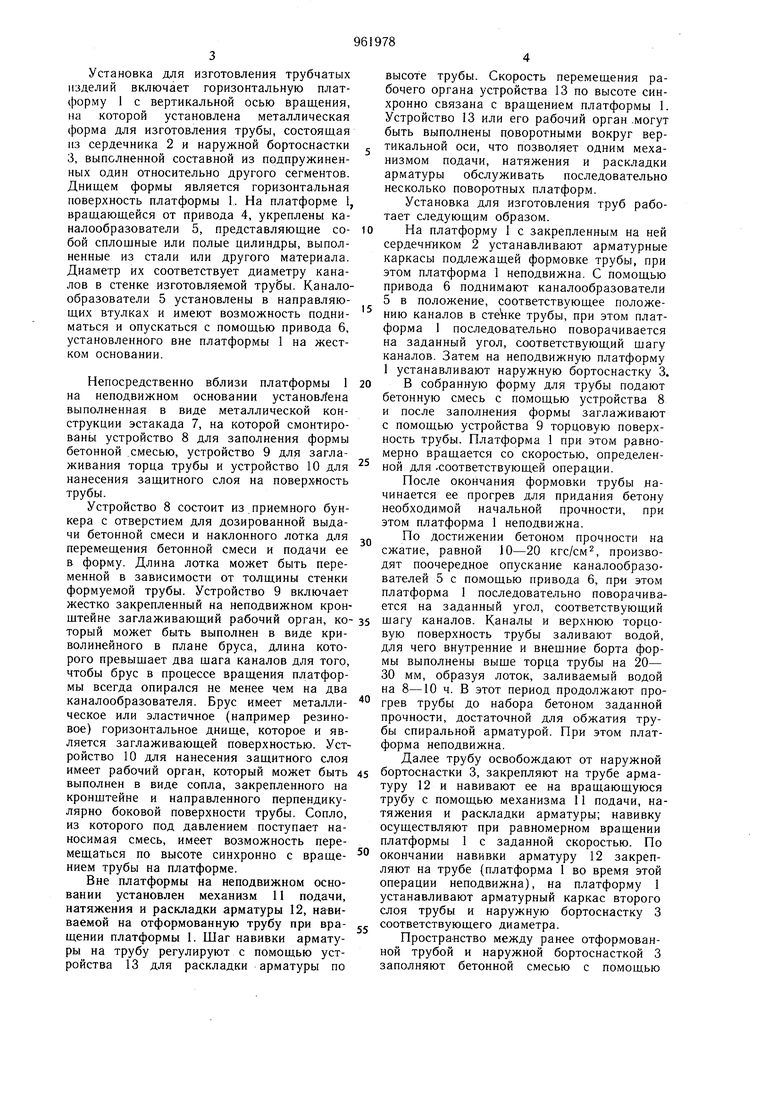

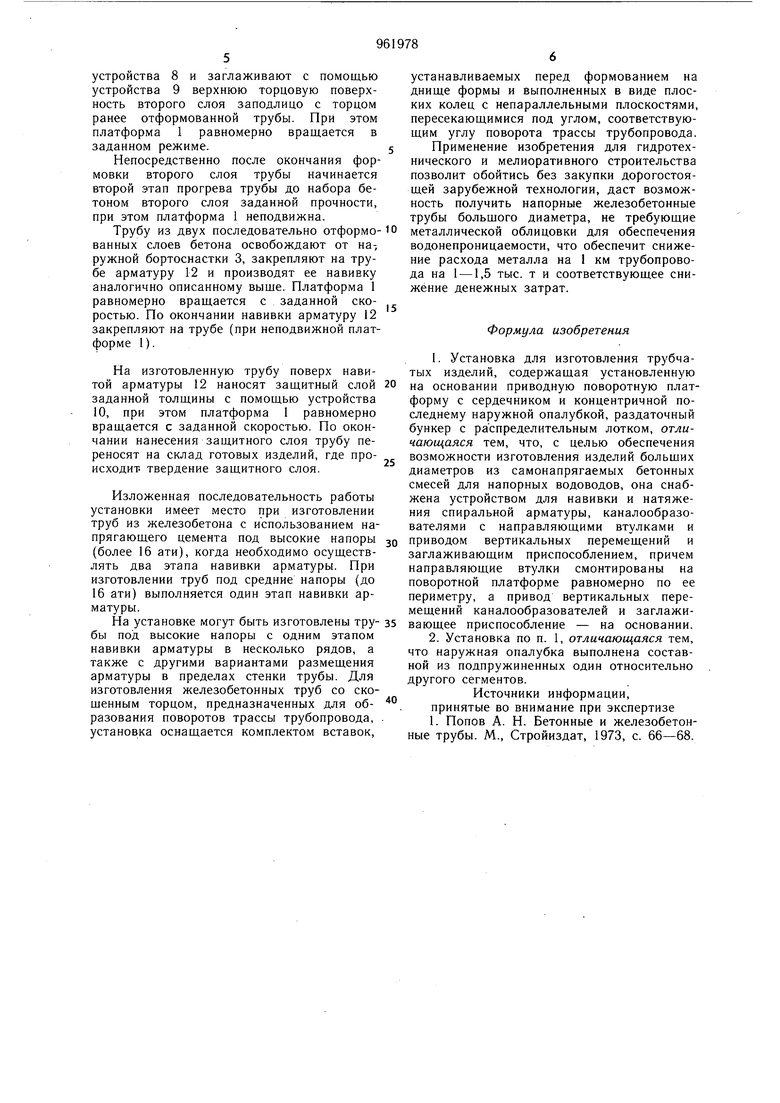

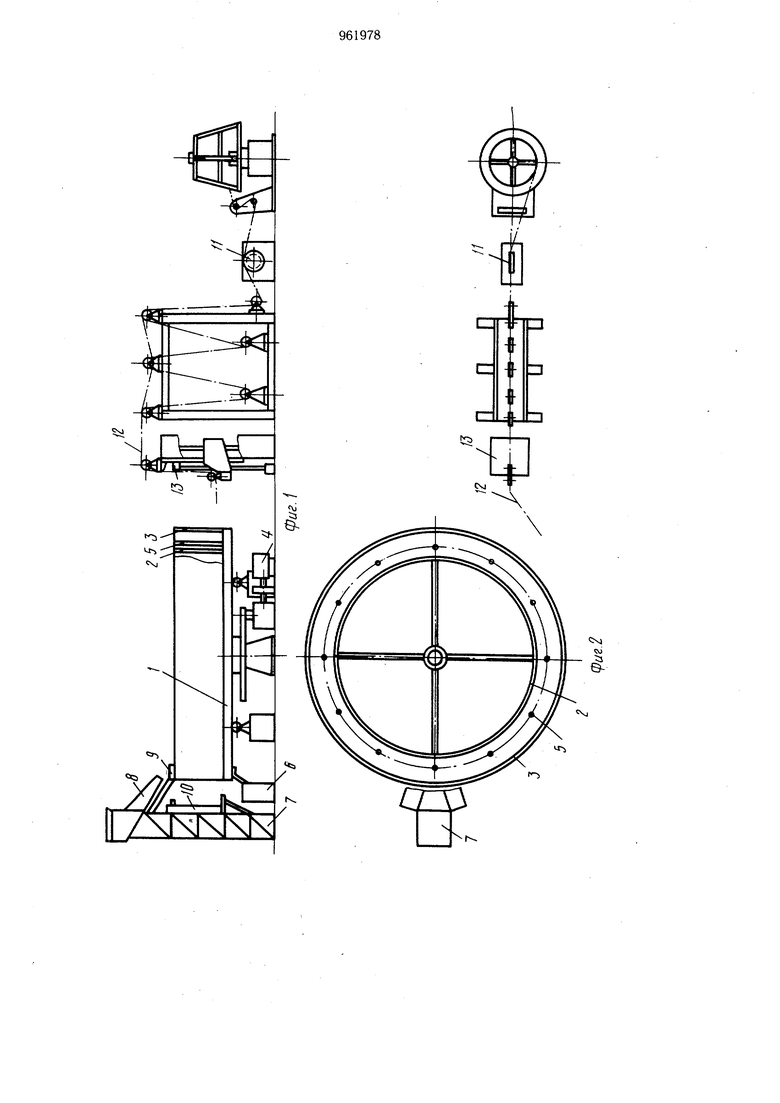

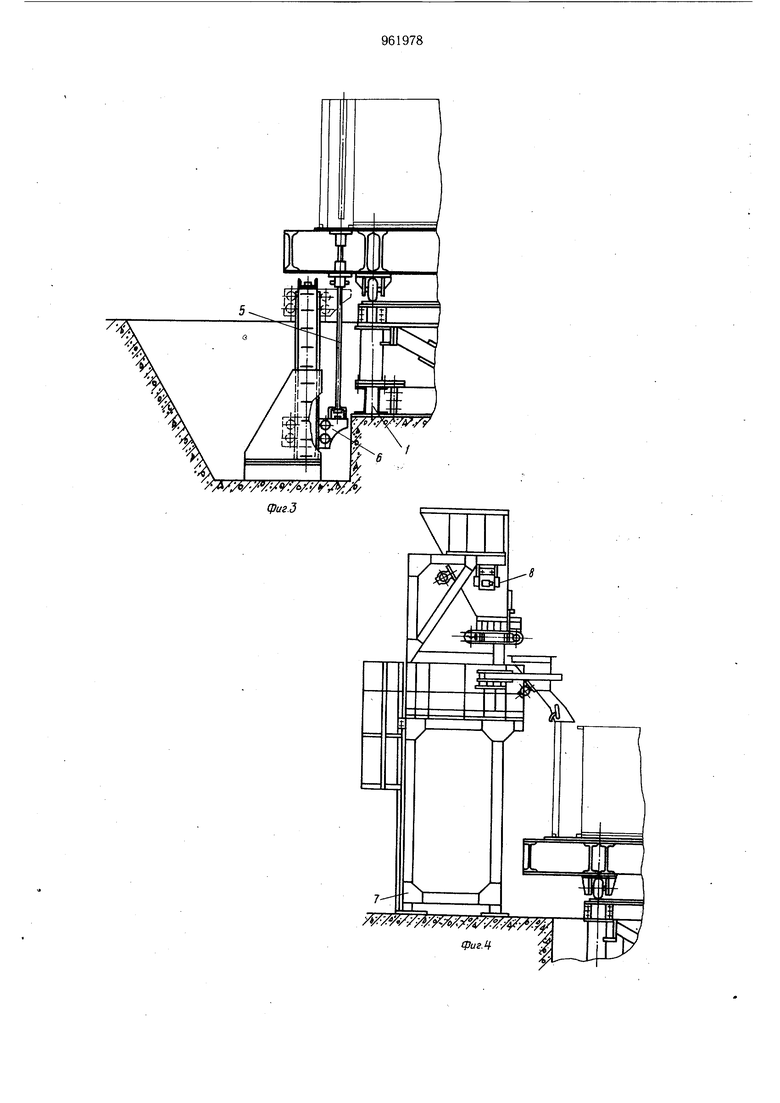

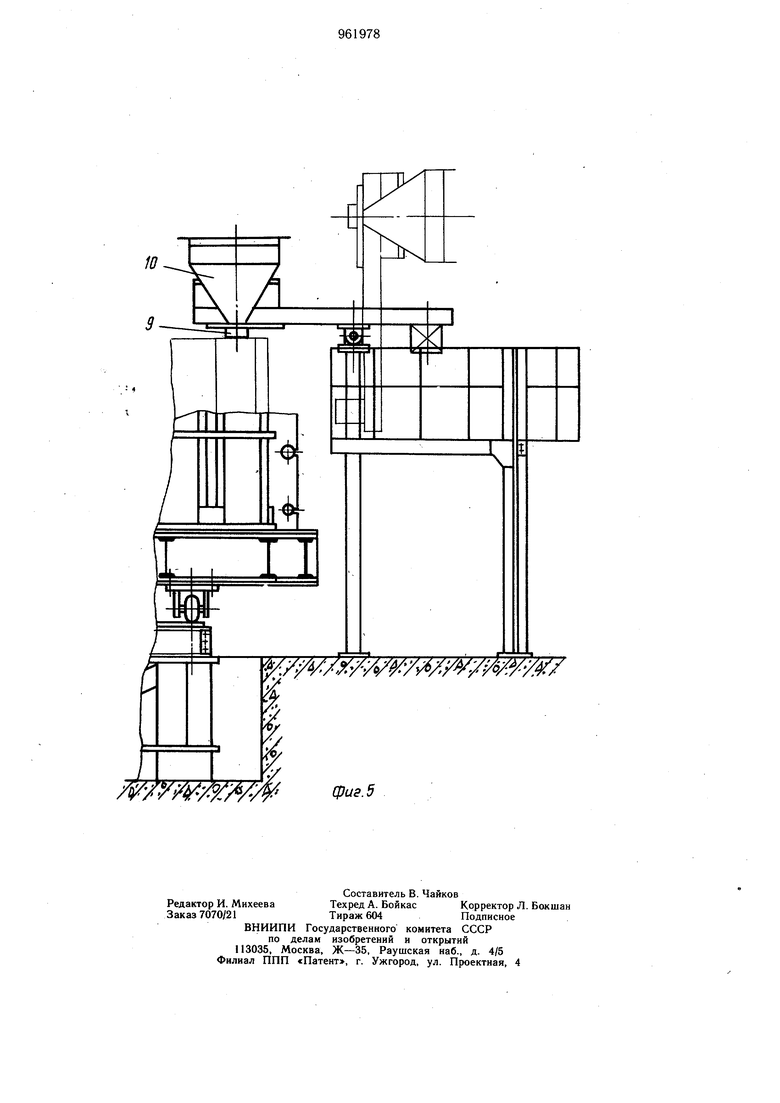

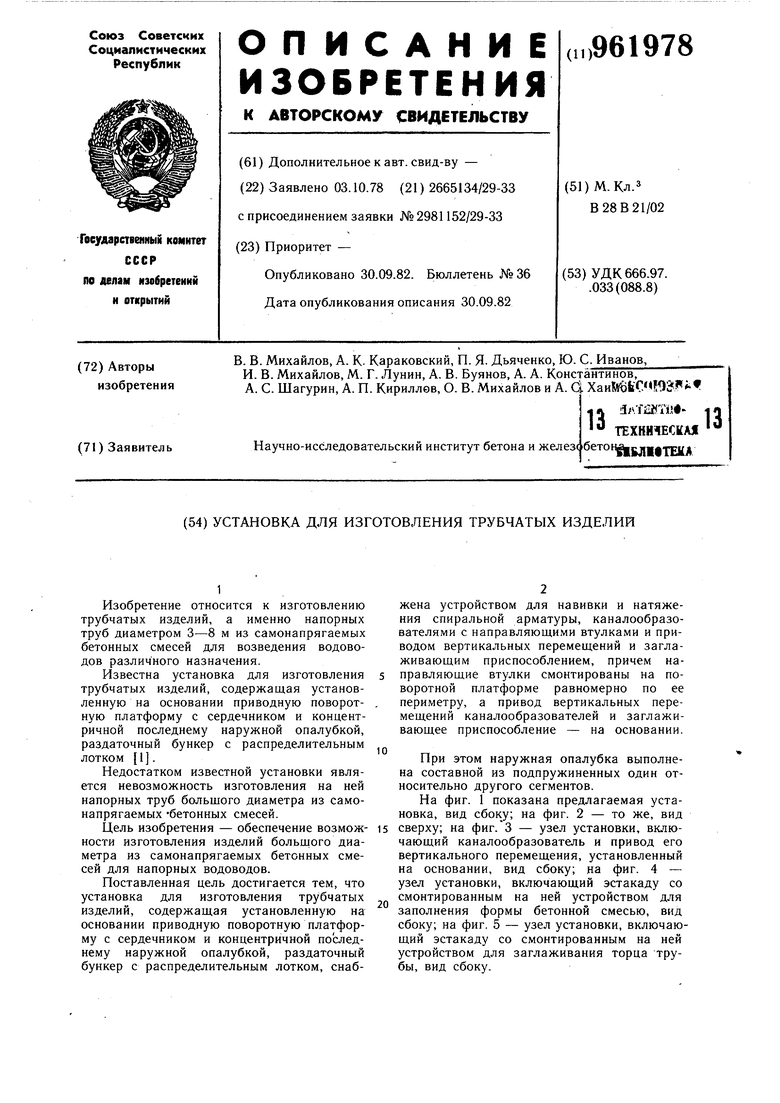

На фиг. 1 показана предлагаемая установка, вид на фиг. 2 - то же, вид 15 сверху; на фиг.З - узел установки, включающий каналообразователь и привод его вертикального перемещения, установленный на основании, вид сбоку; на фиг. 4 - узел установки, включающий эстакаду со смонтированным на ней устройством для заполнения формы бетонной смесью, вид сбоку; на фиг. 5 - узел установки, включающий эстакаду со смонтированным на ней устройством для заглаживания торца трубы, вид сбоку. Установка для изготовления трубчатых изделий включает горизонтальную платформу 1 с вертикальной осью вращения, на которой установлена металлическая форма для изготовления трубы, состоящая 113 сердечника 2 и наружной бортоснастки 3, выполненной составной из подпружиненных один относительно другого сегментов. Днищем формы является горизонтальная поверхность платформы 1. На платформе 1, вращающейся от привода 4, укреплены каналообразователи 5, представляющие собой сплошные или полые цилиндры, выполненные из стали или другого материала. Диаметр их соответствует диаметру каналов в стенке изготовляемой трубы. Каналообразователи 5 установлены в направляющих втулках и имеют возможность подниматься и опускаться с помощью привода 6, установленного вне платформы 1 на жестком основании. Непосредственно вблизи платформы 1 на неподвижном основании установлена выполненная в виде металлической конструкции эстакада 7, на которой смонтированы устройство 8 для заполнения формы бетонной .смесью, устройство 9 для заглаживания торца трубы и устройство 10 для нанесения защитного слоя на поверх-ность трубы. Устройство 8 состоит из.приемного бункера с отверстием для дозированной выдачи бетонной смеси и наклонного лотка для перемещения бетонной смеси и подачи ее в форму. Длина лотка может быть переменной в зависимости от толщины стенки формуемой трубы. Устройство 9 включает жестко закрепленный на неподвижном кронштейне заглаживающий рабочий орган, который может быть выполнен в виде криволинейного в плане бруса, длина которого превышает два щага каналов для того, чтобы брус в процессе вращения платформы всегда опирался не менее чем на два каналообразователя. Брус имеет металлическое или эластичное (например резиновое) горизонтальное днище, которое и является заглаживающей поверхностью. Устройство 10 для нанесения защитного слоя имеет рабочий орган, который может быть выполнен в виде сопла, закрепленного на кронштейне и направленного перпендикулярно боковой поверхности трубы. Сопло, из которого под давлением поступает наносимая смесь, имеет возможность перемещаться по высоте синхронно с вращением трубы на платформе. Вне платформы на неподвижном основании установлен механизм 11 подачи, натяжения и раскладки арматуры 12, навиваемой на отформованную трубу при вращении платформы 1. Шаг навивки арматуры на трубу регулируют с помощью устройства 13 для раскладки арматуры по высоте трубы. Скорость перемещения рабочего органа устройства 13 по высоте синхронно связана с вращением платформы 1. Устройство 13 или его рабочий орган .могут быть выполнены поворотными вокруг вертикальной оси, что позволяет одним механизмом подачи, натяжения и раскладки арматуры обслуживать последовательно несколько поворотных платформ. Установка для изготовления труб работает следующим образом. На платформу I с закрепленным на ней сердечником 2 устанавливают арматурные каркасы подлежащей формовке трубы, при этом платформа 1 неподвижна. С помощью привода 6 поднимают каналообразователи 5 в положение, соответствующее положению каналов в CTeViKe трубы, при этом платформа 1 последовательно поворачивается на заданный угол, соответствующий щагу каналов. Затем на неподвижную платформу 1 устанавливают наружную бортоснастку 3. В собранную форму для трубы подают бетонную смесь с помощью устройства 8 и после заполнения формы заглаживают с помощью устройства 9 торцовую поверхность трубы. Платформа 1 при этом равномерно вращается со скоростью, определенной для -соответствующей операции. После окончания формовки трубы начинается ее прогрев для придания бетону необходимой начальной прочности, при этом платформа 1 неподвижна. По достижении бетоном прочности на сжатие, равной 10-20 кгс/см, производят поочередное опускание каналообразователей 5 с помощью привода 6, пр« этом платформа 1 последовательно поворачивается на заданный угол, соответствующий шагу каналов. Каналы и верхнюю торцовую поверхность трубы заливают водой, для чего внутренние и внещние борта формы выполнены выще торца трубы на 20- 30 мм, образуя лоток, заливаемый водой на 8-10 ч. В этот период продолжают прогрев трубы до набора бетоном заданной прочности, достаточной для обжатия трубы спиральной арматурой. При этом платформа неподвижна. Далее трубу освобождают от наружной бортоснастки 3, закрепляют на трубе арматуру 12 и навивают ее на вращающуюся трубу с помощью механизма 11 подачи, натяжения и раскладки арматуры; навивку осуществляют при равномерном вращении платформы 1 с заданной скоростью. По окончании навивки арматуру 12 закрепляют на трубе (платформа 1 во время этой операции неподвижна), на платформу 1 устанавливают арматурный каркас второго слоя трубы и наружную бортоснастку 3 соответствующего диаметра. Простра-нство между ранее отформованной трубой и наружной бортоснасткой 3 заполняют бетонной смесью с помощью устройства 8 и заглаживают с помощью устройства 9 верхнюю торцовую поверхность второго слоя заподлицо с торцом ранее отформованной трубы. При этом платформа 1 равномерно вращается в заданном режиме. Непосредственно после окончания формовки второго слоя трубы начинается второй этап прогрева трубы до набора бетоном второго слоя заданной прочности, при этом платформа 1 неподвижна. Трубу из двух последовательно отформованных слоев бетона освобождают от на-, ружной бортоснастки 3, закрепляют на трубе арматуру 12 и производят ее навивку аналогично описанному выще. Платформа 1 равномерно вращается с заданной скоростью. По окончании навивки арматуру 12 закрепляют на трубе (при неподвижной платформе 1). На изготовленную трубу поверх навитой арматуры 12 наносят защитный слой заданной толщины с помощью устройства 10, при этом платформа 1 равномерно вращается с заданной скоростью. По окончании нанесения защитного слоя трубу переносят на склад готовых изделий, где происходит- твердение защитного слоя. Изложенная последовательность работы установки имеет место при изготовлении труб из железобетона с использованием напрягающего цемента под высокие напоры (более 16 ати), когда необходимо осуществлять два этапа навивки арматуры. При изготовлении труб под средние напоры (до 16 ати) выполняется один этап навивки арматуры. На установке могут быть изготовлены трубы под высокие напоры с одним этапом навивки арматуры в несколько рядов, а также с другими вариантами размещения арматуры в пределах стенки трубы. Для изготовления железобетонных труб со скощенным торцом, предназначенных для образования поворотов трассы трубопровода, установка оснащается комплектом вставок. устанавливаемых перед формованием на днище формы и выполненных в виде плоских колец с непараллельными плоскостями, пересекающимися под углом, соответствующим углу поворота трассы трубопровода. Применение изобретения для гидротехнического и мелиоративного строительства позволит обойтись без закупки дорогостоящей зарубежной технологии, даст возможность получить напорные железобетонные трубы больщого диаметра, не требующие металлической облицовки для обеспечения водонепроницаемости, что обеспечит снижение расхода металла на 1 км трубопровода на 1 -1,5 тыс. т и соответствующее снижение денежных затрат. Формула изобретения . Установка для изготовления трубчатых изделий, содержащая установленную на основании приводную поворотную платформу с сердечником и концентричной последнему наружной опалубкой, раздаточный бункер с распределительным лотком, отличающаяся тем, что, с целью обеспечения возможности изготовления изделий больщих диаметров из самонапрягаемых бетонных смесей для напорных водоводов, она снабжена устройством для навивки и натяжения спиральной арматуры, каналообразователями с направляющими втулками и приводом вертикальных перемещений и заглаживающим приспособлением, причем направляющие втулки смонтированы на поворотной платформе равномерно по ее периметру, а привод вертикальных перемещений каналообразователей и заглаживающее приспособление - на основании. 2. Установка по п. 1, отличающаяся тем, что наружная опалубка выполнена составной из подпружиненных один относительно другого сегментов. Источники информации, принятые во внимание при экспертизе 1. Попов А. Н. Бетонные и железобетонные трубы. М., Стройиздат, 1973, с. 66-68.

(риг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ напряженного армирования напорных железобетонных труб | 1961 |

|

SU141419A1 |

| Конвейерная линия для изготовления вертикально-формуемых строительных изделий | 1981 |

|

SU992197A1 |

| Конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU1006232A1 |

| Горизонтально-замкнутая конвейерная линия для вертикально-формуемых строительных изделий | 1981 |

|

SU973371A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА, ЭСТАКАДЫ | 2002 |

|

RU2251604C2 |

| Способ изготовления предварительно напряженных трубчатых изделий из бетона | 1974 |

|

SU537822A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННЫХ ЖЕЛЕЗОБЕТОННЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 1992 |

|

RU2033920C1 |

| КОНСТРУКТИВНЫЙ ОПАЛУБОЧНЫЙ БЛОК ПРОЕМНЫЙ | 2013 |

|

RU2525242C1 |

| Установка для изготовления трубчатых изделий из бетонных смесей | 1985 |

|

SU1366409A1 |

| ТРУБА ЖЕЛЕЗОБЕТОННАЯ НИЗКОНАПОРНАЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2770507C2 |

Авторы

Даты

1982-09-30—Публикация

1978-10-03—Подача