(54) УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕОКСЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2489234C2 |

| Способ электрохимической обработки пазов и устройство для его осуществления | 1976 |

|

SU740466A1 |

| Электрод-инструмент для размернойэлЕКТРОХиМичЕСКОй ОбРАбОТКи | 1979 |

|

SU848240A1 |

| Инструмент для обработки пазов | 1981 |

|

SU1098737A1 |

| Электрод-инструмент | 1980 |

|

SU904959A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Электрод-инструмент для размерной электрохимической обработки | 1981 |

|

SU1068250A1 |

| ИНСТРУМЕНТ-ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛИРОВАНИЯ ПРОСТРАНСТВЕННО-СЛОЖНЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2338013C2 |

| Электрод-инструмент для электрической обработки отверстий малого диаметра и способ его изготовления | 1990 |

|

SU1710240A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ДОВОДКИ | 2007 |

|

RU2361703C1 |

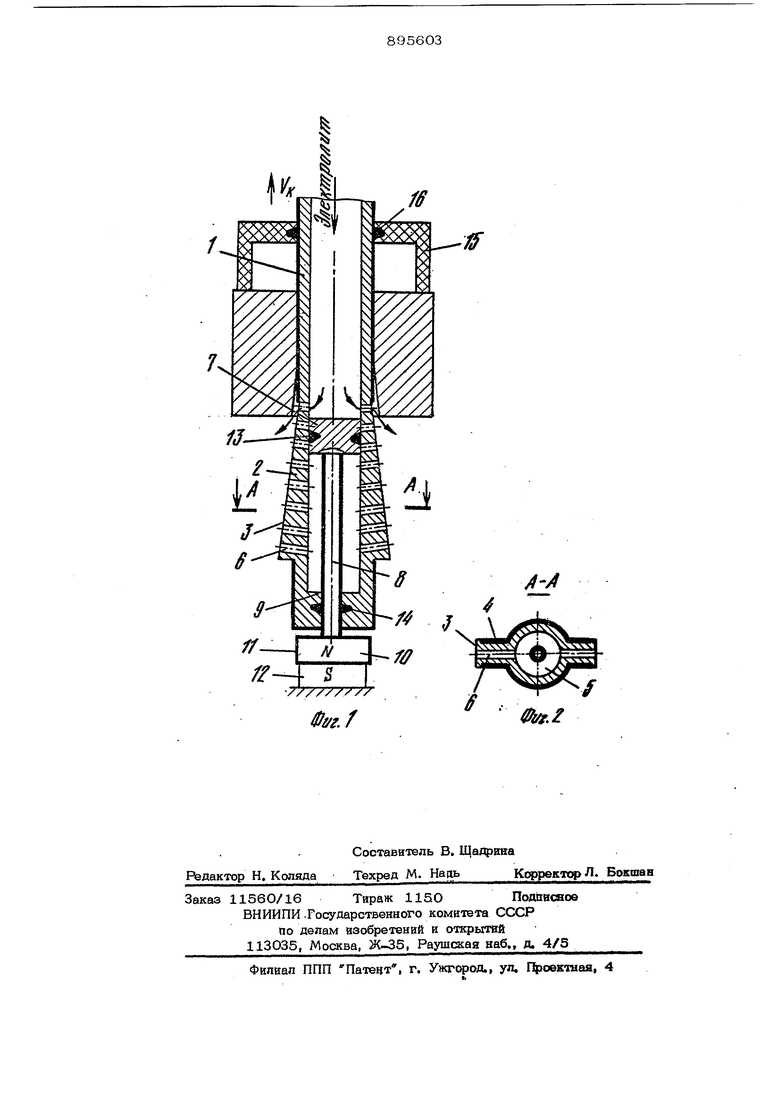

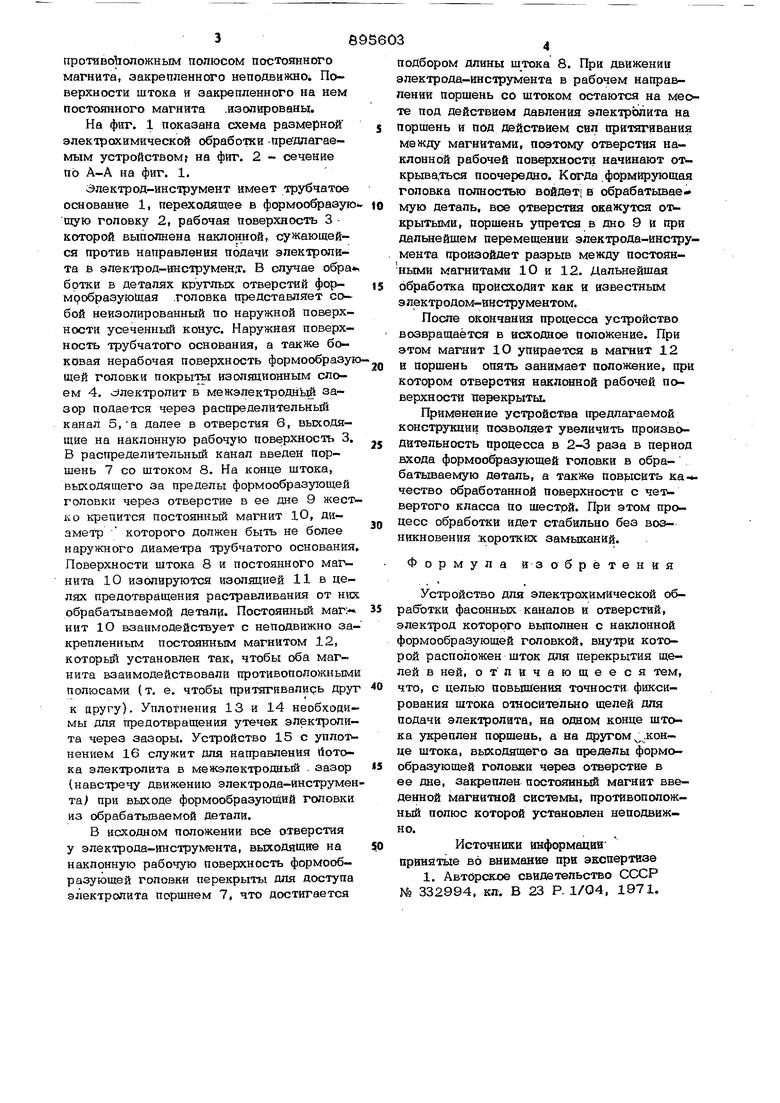

Изобретение относится к электрохимическим методам металлообработкн н может быть вспопьаовано на машиностроительных предприятиях при обработке фасонных каналов к отверстий в металличео кнх изделиях. Наиболее близким к изобретению является электрод-инструмент для электрохимической обработки фасонных каналов, имеющий изолированное по наружной поверхности трубчатое основание с распреде лительным каналом и фсфмообразующую головку, нерабочая бсжовая поверхность которой изолирована, а рабочая поверх: ность выполнена наклонной, сужающейся против направления подачи электролита в распределительный канал, при этом для подвода электролита в межэлектродный зазор распределительный канал соединен с наклонной рабочей поверхностью отверстиями, равномерно распределенными по ее длине ij. Недостатком данного электрода-инстру мента является низкая производительность и качество обработки в период времени от начала обработки до момента полного входа формообразующей головки в обрабатываемую деталь, так как основной объем электролита при этом выходит из открытых отверстий части наклонной рабочей поверхности не участвующей в фармообразовании. Целью изобретения является повыщение производительности и качества обработки за счет улучшения условий смывания электролитом межэлектроднсяго зазора в период времени от начала обработки до момента полного входа формообразующей головки в обрабатываемую деталь. Поставленная цель достигается тем, что в распределительный канал электродаинструмента введен поршень с штоком таким образом, что отверстия наклонной рабочей поверхности перекрыты для доступа электролита, а на конце штока, выходящего за пределы фс мообразующей головки через отверстие в ее дне закреплен постоянней магнит, взаимодействующий с 36 противоположным полюсом постояиного магнита, закрепленного неподвиншо. Поверхности штока и закрепленного на нем постоянного магнита .изолированы. На фнг. 1 показана схема размерной электрохимической обработки -предлагаемым устройством на фиг. 2 - сечение по А-А на фиг. 1. Электрод-инструмент имеет трубчатое основание 1, переходящее в формообразую щую головку 2, рабочая поверхность 3 которой выполнена наклонной, сужающейся против направления подачи электролита в элекфод-инструмен.т. В случае обра бртки в деталях круглых отверстий формробрааующая голойка представляет со бой неизолированный по наружной поверхности усеченный конус. Наружная поверхность трубчатого основания, а также боковая нерабочая поверхность формообразую щей головки покрыты изоляционным слоем 4. с)лектролит в мекэлектроднЬй зазор подается через распределительный канал 5,а далее в отверстия 6, выходящие на наклонную рабочую поверхность 3. В распределительный канал введен Поршень 7 со щтоком 8. На конце штока, вьЕхоДящего за пределы формообразующей головки через отверстие в ее дне 9 жестко крепится ПОСТОЯН.НЫЙ магнит Ю, диаметр которого должен быть не более наружного диаметра трубчатого основания. Поверхности штока 8 и постоянного магнита 10 изолируются изоляцией 11 в целях предотвращения растравливания от них обрабатываемой деталр. Постоянный маг:- вит 1О взаимодействует с неподвижно закрепленным постоянным магнитом 12, который установлен так, чтобы оба магнита взаимодействовали противоположными полюсами (т. е. чтобы притягивались друг к другу). Уплотнения 13 и 14 необходимы для предотвращения утечек электролита через зазоры. Устройство 15 с уплот нением 16 служит для направления йотока электролита в межэлектродный . зазор (навстречу движению электрода-инструмен та при выходе формообразующий головки из обрабатьтаемой детали. В исходном положении все отверстая у электрода-инструмента, выходящие на наклонную рабочую поверхность формообразующей головка перекрыты для доступа электролита поршнем 7, что достигается 3 подбором длины штока 8. При движении электрода-инструмента в рабочем направлении поршень со щтоком остаются на меоте под действием давления электролита на поршень и под действием сйл притягивания между магнитами, поэтому отверстия наклонной рабочей поверхности начинают открыва,ться поочередно. Когда фбрмирующая головка полностью войдет в обрабатываем мую деталь, все отверст1ага окажутся от крытыми, поршень упрется в дно 9 и при дальнейшем перемещении электрода-инструмента произойдет разрыв между постояннымй магнитами 10 и 12. Дальнейшая обработка происходит как и известным э лектрод ом-инструментом. После окончания процесса устройство возвращается в исходное положение. При этом магнит 1О упирается в магнит 12 и поршень опять занимает положение, при котором отверстия наклонной рабочей поверхности гхерекрыты. Применение устройства предлагаемой конструкции позволяет увеличить производительность процесса в 2-3 раза в период входа формообразующей головки в обрабатываемую деталь, а также повысить ка-. чество обработанной поверхности с чет вертого класса по шестрй. При этом процесс обработки идет стабильно без возникновения коротких замыканий. Формула изобретения Устройство для электрохимической обработки фасонных каналов и отверстий, электрод которого вьгаолнен с наклонной формообразующей головкой, внутри которой расположен шток для перекрытия щелей в ней, отПичающееся тем, что, с целью повышения точности фиксирования штока относительно щелей для подачи электролита, на одном конце штока укреплен поршень, а на другом ;,.конце штока, выходящего за пределы формообразующей гоповки через отверстие в ее дне, закреплен постоянный магнит введенной магнитной системы, противоположный полюс которой установлен неподвижно. Источники (гаформацви принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 332994, кл. В 23 Р. 1/04, 1971.

f/f

Фуг

/-/

/

Ф.1

Авторы

Даты

1982-01-07—Публикация

1980-04-04—Подача