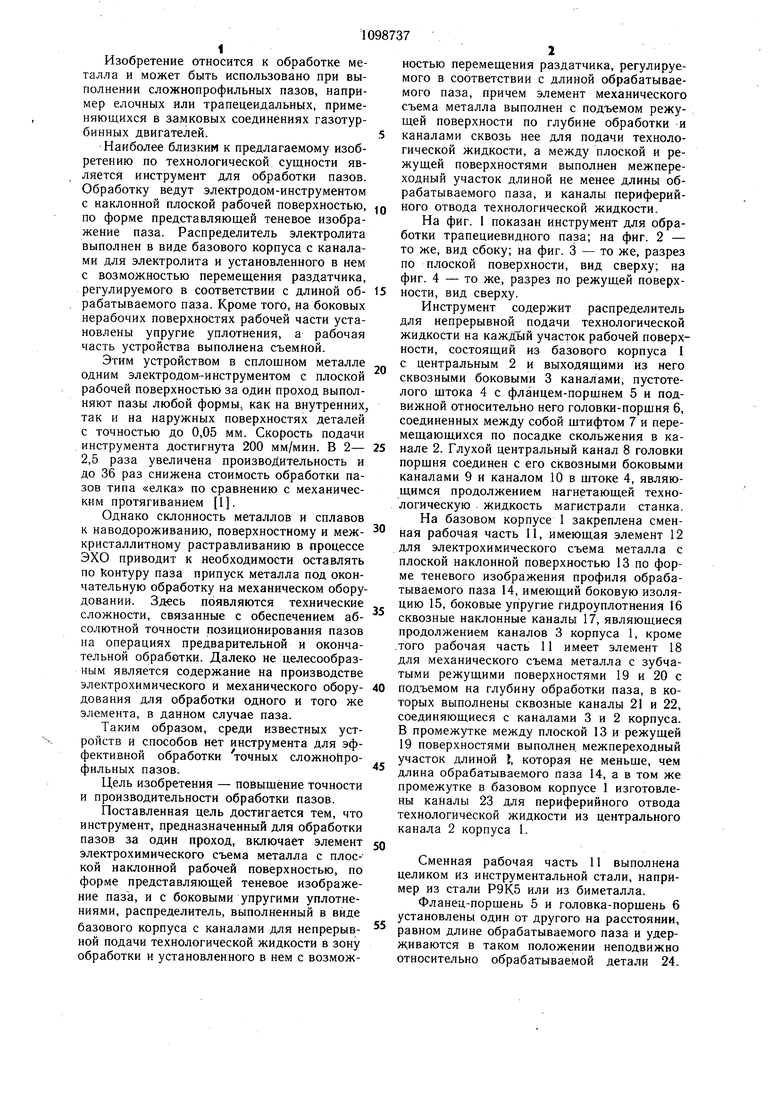

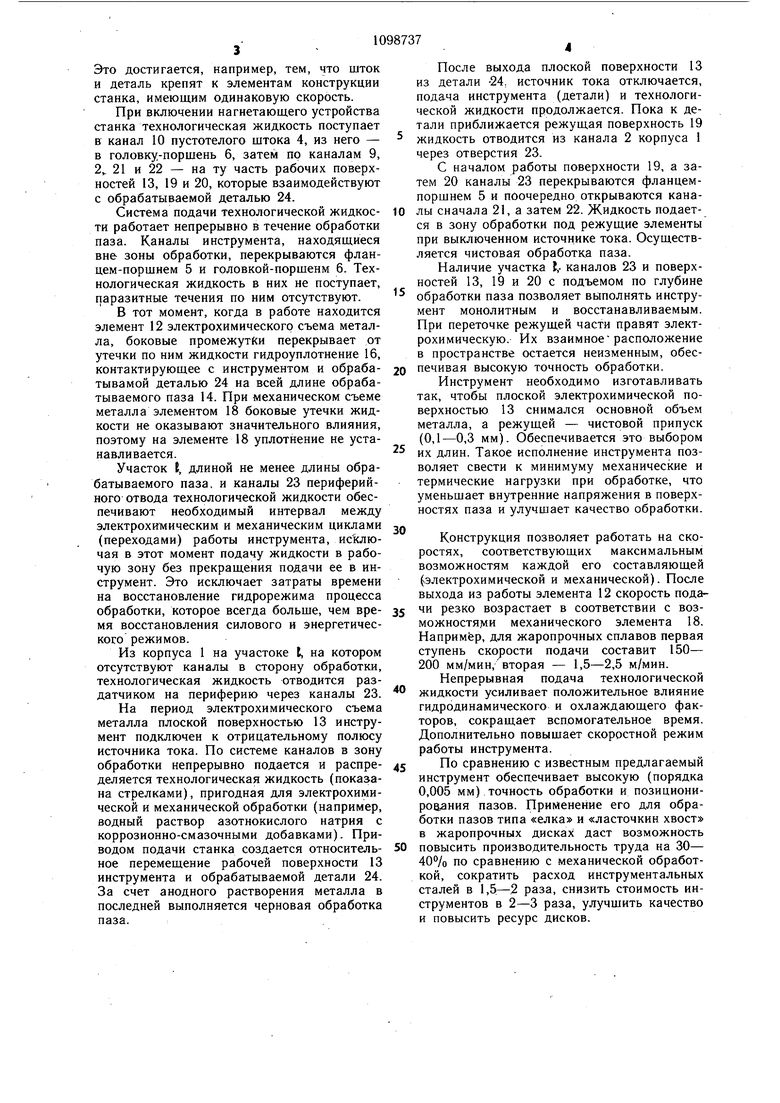

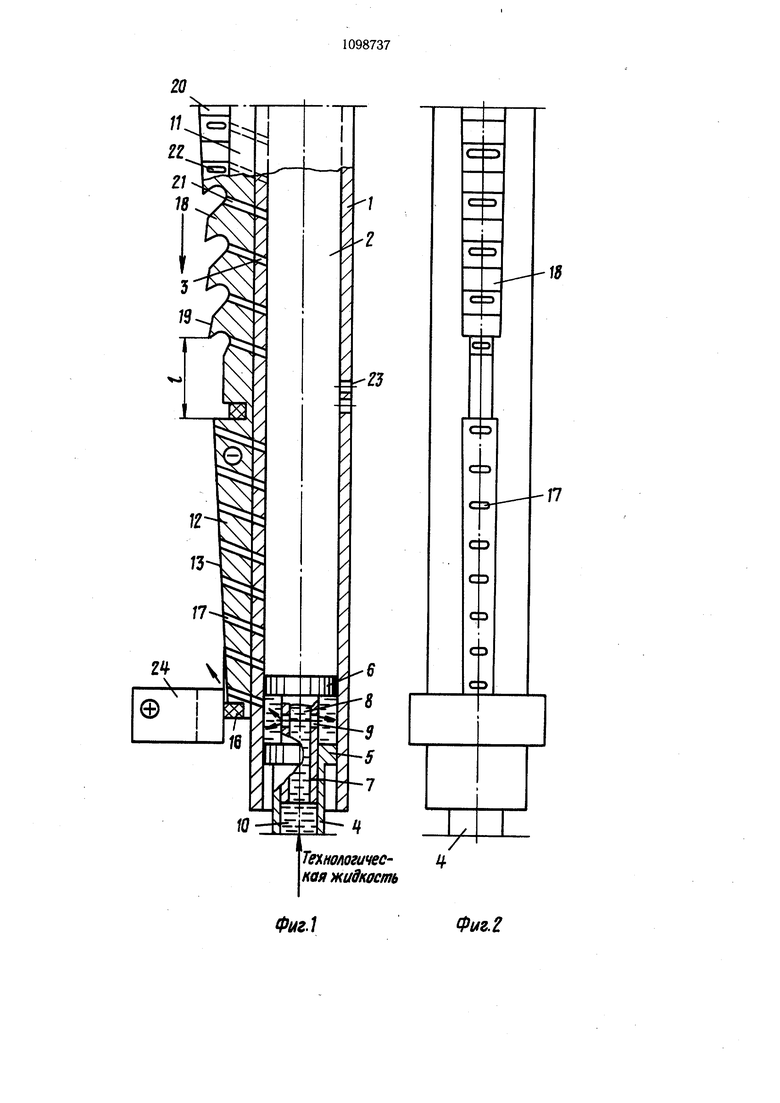

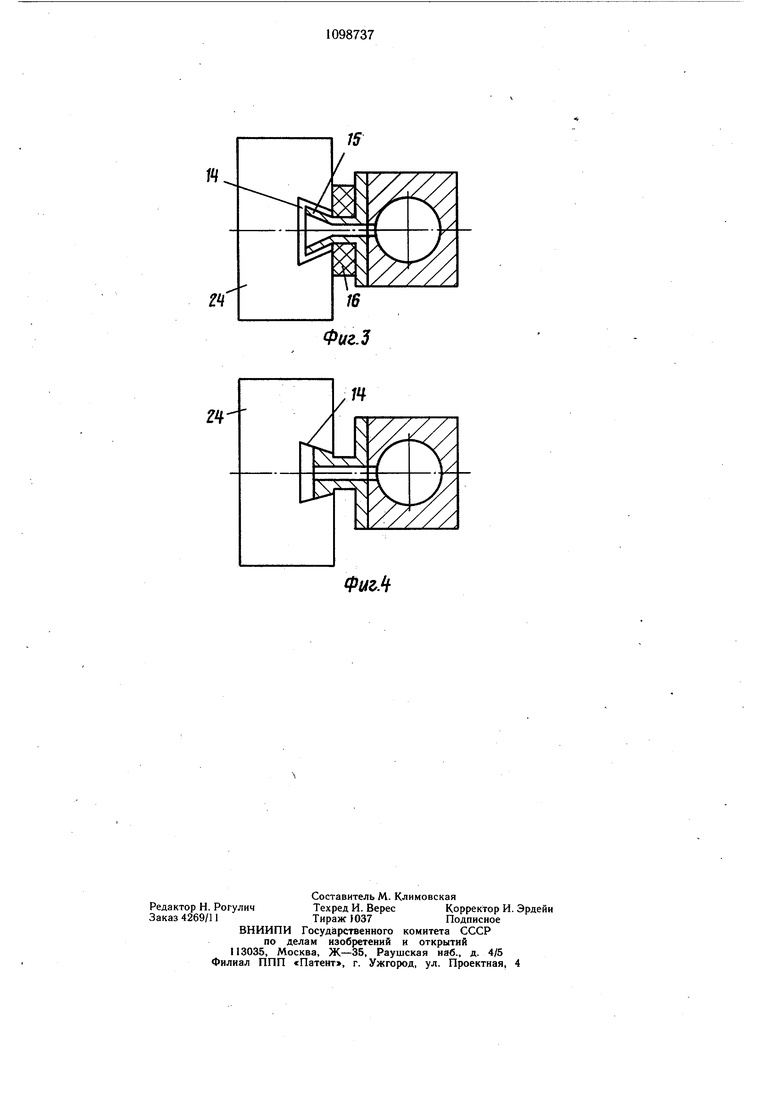

Изобретение относится к обработке металла и может быть использовано при выполнении сложнопрофильных пазов, например елочных или трапецеидальных, применяющихся в замковых соединениях газотурбинных двигателей. Наиболее близким к предлагаемому изобретению по технологической сущности является инструмент для обработки пазов. Обработку ведут электродом-инструментом с наклонной плоской рабочей поверхностью, по форме представляющей теневое изображение паза. Распределитель электролита выполнен в виде базового корпуса с каналами для электролита и установленного в нем с возможностью перемещения раздатчика. регулируемого в соответствии с длиной обрабатываемого паза. Кроме того, на боковых нерабочих поверхностях рабочей части установлены упругие уплотнения, а рабочая часть устройства выполнена съемйой. Этим устройством в сплощном металле одним электродом-инструментом с плоской рабочей поверхностью за один проход выполняют пазы любой формы,, как на внутренних, так и на наружных поверхностях деталей с точностью до 0,05 мм. Скорость подачи инструмента достигнута 200 мм/мин. В 2- 2,5 раза увеличена производительность и до 36 раз снижена стоимость обработки пазов типа «елка по сравнению с механическим протягиванием 1. Однако склонность металлов и сплавов к наводороживанию, поверхностному и межкристаллитному растравливанию в процессе ЭХО приводит к необходимости оставлять по koHTypy паза припуск металла под окончательную обработку на механическом оборудовании. Здесь появляются технические сложности, связанные с обеспечением абсолютной точности позиционирования пазов на операциях предварительной и окончательной обработки. Далеко не целесообразным является содержание на производстве электрохимического и механического оборудования для обработки одного и того же элемента, в данном случае паза. Таким образом, среди известных устройстБ и способов нет инструмента для эффективной обработки точных сложнойрофильных пазов. Цель изобретения - повышение точности и производительности обработки пазов. Поставленная цель достигается тем, что инструмент, предназначенный для обработки пазов за один проход, включает элемент электрохимического съема металла с плоской наклонной рабочей поверхностью, по форме представляющей теневое изображение паза, и с боковыми упругими уплотнениями, распределитель, выполненный в виде базового корпуса с каналами для непрерывной подачи технологической жидкости в зону обработки и установленного в нем с возможностью перемещения раздатчика, регулируемого в соответствии с длиной обрабатываемого паза, причем элемент механического съема металла выполнен с подъемом режущей поверхности по глубине обработки и каналами сквозь нее для подачи технологической жидкости, а между плоской и режущей поверхностями выполнен межпереходный участок длиной не менее длины обрабатываемого паза, и каналы периферийного отвода технологической жидкости. На фиг. 1 показан инструмент для обработки трапециевидного паза; на фиг. 2 - то же, вид сбоку; на фиг. 3 - то же, разрез по плоской поверхности, вид сверху; на фиг. 4 - то же, разрез по режущей поверхности, вид сверху. Инструмент содержит распределитель для непрерывной подачи технологической жидкости на кажДь1Й участок рабочей поверхности, состоящий из базового корпуса 1 с центральным 2 и выходящими из него сквозными боковыми 3 каналами, пустотелого штока 4 с фланцем-порщнем 5 и подвижной относительно него головки-поршня 6, соединенных между собой щтифтом 7 и перемещающихся по посадке скольжения в канале 2. Глухой центральный канал 8 головки порщня соединен с его сквозными боковыми каналами 9 и каналом 10 в щтоке 4, являющимся продолжением нагнетающей технологическую жидкость магистрали станка. На базовом корпусе 1 закреплена сменная рабочая часть 11, имеющая элемент 12 для электрохимического съема металла с плоской наклонной поверхностью 13 по форме теневого изображения профиля обрабатываемого паза 14, имеющий боковую изоляцию 15, боковые упругие гидроуплотнения 16 сквозные наклонные каналы 17, являющиеся продолжением каналов 3 корпуса 1, кроме .того рабочая часть 11 имеет элемент 18 для механического съема металла с зубчатыми режущими поверхностями 19 и 20 с подъемом на глубину обработки паза, в которых выполнены сквозные каналы 21 и 22, соединяющиеся с каналами 3 и 2 корпуса. В промежутке между плоской 13 и режущей 19 поверхностями выполнен, межпереходный участок длиной I, которая не меньще, чем длина обрабатываемого паза 14, а в том же промежутке в базовом корпусе 1 изготовлены каналы 23 для периферийного отвода технологической жидкости из центрального канала 2 корпуса 1. Сменная рабочая часть 11 выполнена целиком из инструментальной стали, например из стали Р9К5 или из биметалла. Фланец-поршень 5 и головка-поршень 6 установлены один от другого на расстоянии, равном длине обрабатываемого паза и удерживаются в таком положении неподвижно относительно обрабатываемой детали 24. Это достигается, например, тем, что шток и деталь крепят к элементам конструкции станка, имеющим одинаковую скорость. При включении нагнетающего устройства станка технологическая жидкость поступает в канал 10 пустотелого штока 4, из него - в головку-поршень 6, затем по каналам 9, 2 21 и 22 - на ту часть рабочих поверхностей 13, 19 и 20, которые взаимодействуют с обрабатываемой деталью 24. Система подачи технологической жидкоети работает непрерывно в течение обработки паза. Каналы инструмента, находящиеся вне зоны обработки, перекрываются фланцем-поршнем 5 и головкой-поршенм 6. Технологическая жидкость в них не поступает, паразитные течения по ним отсутствуют. В тот момент, когда в работе находится элемент 12 электрохимического съема металла, боковые промежутки перекрывает от утечки по ним жидкости гидроуплотнение 16, контактирующее с инструментом и обрабатывамой деталью 24 на всей длине обрабатываемого паза 14. При механическом съеме металла элементом 18 боковые утечки жидкости не оказывают значительного влияния, поэтому на элементе 18 уплотнение не устанавливается. Участок Е, длиной не менее длины обрабатываемого паза, и каналы 23 периферийного отвода технологической жидкости обеспечивают необходимый интервал между электрохимическим и механическим циклами (переходами) работы инструмента, исключая в этот момент подачу жидкости в рабочую зону без прекращения подачи ее в инструмент. Это исключает затраты времени на восстановление гидрорежима процесса обработки, которое всегда больше, чем время восстановления силового и энергетического режимов. Из корпуса 1 на участоке I, на котором отсутствуют каналы в сторону обработки, технологическая жидкость отводится раздатчиком на периферию через каналы 23. На период электрохимического съема металла плоской поверхностью 13 инструмент подключен к отрицательному полюсу источника тока. По системе каналов в зону обработки непрерывно подается и распределяется технологическая жидкость (показана стрелками), пригодная для электрохимической и механической обработки (например, водный раствор азотнокислого натрия с коррозионно-смазочными добавками). Приводом подачи станка создается относительное перемещение рабочей поверхности 13 инструмента и обрабатываемой детали 24. За счет анодного растворения металла в последней выполняется черновая обработка паза. После выхода плоской поверхности 13 из детали -24. источник тока отключается, подача инструмента (детали) и технологической жидкости продолжается. Пока к детали приближается режущая поверхность 19 жидкость отводится из канала 2 корпуса 1 через отверстия 23. С началом работы поверхности 19, а затем 20 каналы 23 перекрываются фланцемпоршнем 5 и поочередно открываются каналы сначала 21, а затем 22. Жидкость подается в зону обработки под режущие элементы при выключенном источнике тока. Осуществляется чистовая обработка паза. Наличие участка I,- каналов 23 и поверхностей 13, 19 и 20 с подъемом по глубине обработки паза позволяет выполнять инструмент монолитным и восстанавливаемым. При переточке режущей части правят электрохимическую. Их взаимноерасположение в пространстве остается неизменным, обеспечивая высокую точность обработки. Инструмент необходимо изготавливать так, чтобы плоской электрохимической поверхностью 13 снимался основной объем металла, а режущей - чистовой припуск (0,1-0,3 мм). Обеспечивается это выбором их длин. Такое исполнение инструмента позволяет свести к минимуму механические и термические нагрузки при обработке, что уменьшает внутренние напряжения в поверхностях паза и улучшает качество обработки. Конструкция позволяет работать на скоростях, соответствующих максимальным возможностям каждой его составляющей (электрохимической и механической). После выхода из работы элемента 12 скорость подачи резко возрастает в соответствии с возможностями механического элемента 18. Например, для жаропрочных сплавов первая ступень скорости подачи составит 150- 200 мм/мин, вторая - 1,5-2,5 м/мин. Непрерывная подача технологической жидкости усиливает положительное влияние гидродинамического и охлаждающего факторов, сокращает вспомогательное время. Дополнительно повышает скоростной режим работы инструмента. По сравнению с известным предлагаемый инструмент обеспечивает высокую (порядка 0,005 мм) точность обработки и позиционирования пазов. Применение его для обработки пазов типа «елка и «ласточкин хвост в жаропрочных дисках даст возможность повысить производительность труда на 30- 40% по сравнению с механической обработкой, сократить расход инструментальных сталей в 1,5-2 раза, снизить стоимость инструментов в 2-3 раза, улучшить качество и повысить ресурс дисков.

«

/7

Фиг.1

Фиг.г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки пазов и устройство для его осуществления | 1976 |

|

SU740466A1 |

| Устройство для электрохимической обработки | 1982 |

|

SU1041258A1 |

| Способ электрохимической обработки пазов | 1982 |

|

SU1310135A2 |

| Способ изготовления электрода-инструмента для электрохимической обработки | 1981 |

|

SU1009686A1 |

| Устройство для шлифования деталей с радиусной поверхностью | 1986 |

|

SU1346401A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

| Электролит для электрохимической обработки легкоплавких сплавов | 1985 |

|

SU1278135A1 |

| Способ электрохимического нарезания резьбы | 1988 |

|

SU1535686A1 |

| Электрод-инструмент | 1978 |

|

SU865590A1 |

| Способ размерной электрохимической обработки | 1970 |

|

SU1271698A1 |

ИНСТРУМЕНТ ДЛЯ ОБРАБОТК.И ПАЗОВ, выполненный в виде базового корпуса с каналами для непрерывной подачи технологической жидкости в зону обработки и установленного в нем с возможностью перемещения раздатчика, положение которого определяется длиной обрабатываемого паза, при этом на корпусе закреплена рабочая часть, предназначенная для электрохимического съема, с плоской наклонной рабочей поверхностью и боковыми упругими уплотнениями, отличающийся тем, что, с целью повышения производительности и точности обработки, рабочая часть снабжена участком механического съема с подъемом режущей поверхности,на которой выполнены каналы, связанные с полостью корпуса, а между участками электрохимического и механического съема выполнен межпереходный участок, длина которого превышает длину обрабатываемого паза, в корпусе же на.уровне межпереходного участка выполнены каналы для отвода технологической жидкости.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электрохимической обработки пазов и устройство для его осуществления | 1976 |

|

SU740466A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-06-23—Публикация

1981-11-30—Подача