I

Изобретение отаосвтся к области электрофйзкческих в апеклрактлкчвсктх. методов обработки, в, в частности, касается электролита для элекорсжимического маркирования хром|фованных. и никелиро ванных деталей.

Известен электролит для получения изобрансения информации на деталях из токопроводящих материалов, содержащий хлористый натрий, аммоний молибденовокислый, поверхностно-активное вещество и воду 1}

Однако известный электролит не обеспечивает получения четкого контрастного, стойкого изображения без снижения коррозионной стойкости детали с никелевым или хромовым покрытием.

Целью изобретения является повьшение качества отпечатка без снижения коррозионной стойкости деталей с хромовым или никелевым покрытием.

Поставленная цель достигается тем, что в известном электролите, на основе водного раствора хлористого натрия, аммония молибденовокислого и поверхностноактивного вещества в качестве поверхностно-активного вещества используют полиоксиэгиленгликолевый эфир моноэганоламида синтетической жирной кислоты с 0( при следующем содержании компонентов, вес, %:

Аммоний молибдено1,5 - 5 вокислый 4-10

to

Натрий хлористый Полиоксиэтиленгликолевый эфир мсжоэтаноламида синтетической жирной f

О,2 - 1 кислоты с С

IS

Остальное Вода

Пример. Проводилось электрохимическое маркирование хромированных деталей

30 с толщиной покрытия 12 мкм и никелированных деталей с толщиной покрытия 9 мкм. Площадь маркируемого изображения составила 0,06 см.

Приготавливались три смеси электролитов, состав которых (в вес %) пред ставлен в табл. 1.

Электролиты готовили следующим об-; разом. В теплой воде температуры ЗО t ±5°С отдельно растворяли необходимое количество хлористого натрия и молибденовокислого аммония, В нагретой До 5О t воде растворяли необходимое количество поверхностаю-активнсяо вещества а вводилиВ раствор хлористого натрия и молибденовокислого аммония при постоянном пеоемешивании.

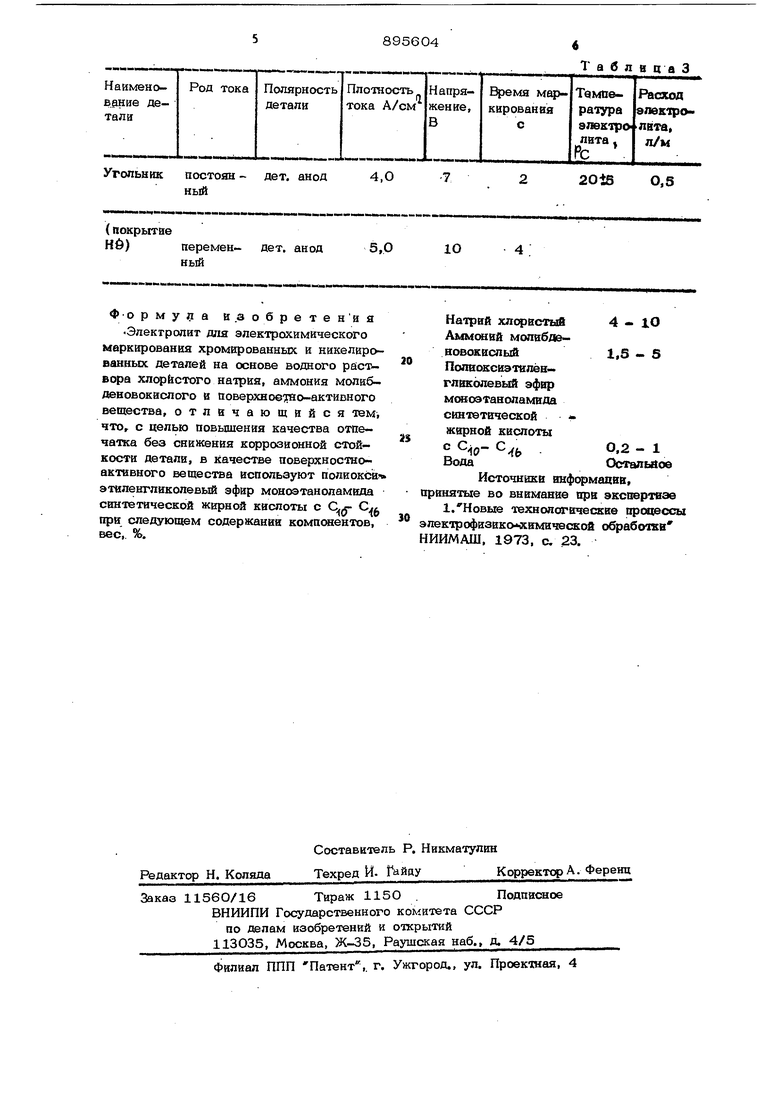

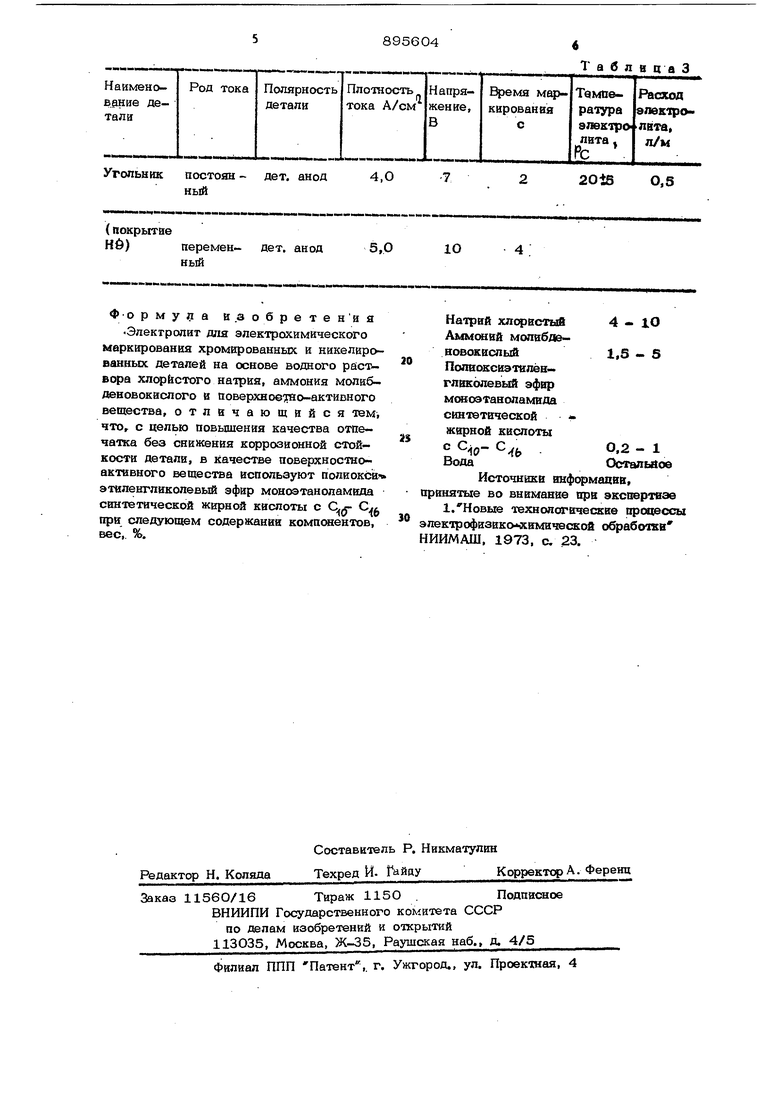

Раствор выдерживался при температуре 2Oi5°C в течение 2 ч до выпадения орадка и фильтровался. Перед маркированием детали обезжиривали окунанием в 20%-ный раствор синтетического моюще-. го средства Кристалл. Затем детали; Маркировали с использованием приготов ленных электролитов последовательно на постоянном и переменном токе на режимах, приведенных в табл. 2 (хромйрованные детали) н табл.3 (никелированные детали),.,

Детали промьюались в 20% -ном рас-рворе синтетического моющего средства Кристалл.

При маркировании с использованием электролита № 1 четкость, контрастность и стойкость изображения начинает уменьшаться, коррозионная стойкость промаркированньк деталей хорошая.

При маркировании в электролите № 2 контрастность и стойкость изображения очень хорошая, но начинает ухудшаться четкость изображения и коррозионная стойкость промаркированных деталей.

При маркировании с использованием электролита N 3 получается изображени)е вьюокой чет1сости, контрастности и стойкости, а промаркированные детали не снижают коррозионной стойкости.

Поэтому наиболее оптимален электролит № 3.

Использование предлагаемого электролита для марк ирования деталей из токопроводяших материалов с никелевым или хромовым покрытием на указанных электрических режимах обеспечивает по сравнению с известными способами следующие преимущества: возможность получения четкого, контрастного стойкого изображения информации на хромированных н никелированных деталях, возможность получения изображения информации без снижения коррозионной стойкости детали, снижение трудоемкости при маркировании деталей с никелевым и хромовым покрытием в 6-11 раз по сравнению с извес-рными механическими способами маркирования.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического маркирования | 1984 |

|

SU1238912A1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| ХРОМИРОВАННАЯ ДЕТАЛЬ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2500839C2 |

| Электролит для электрохимического маркирования | 1990 |

|

SU1710235A1 |

| Способ нанесения электропроводного защитного покрытия на алюминиевые сплавы | 2023 |

|

RU2817277C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293803C1 |

| Электролит для электрохимического маркирования | 1979 |

|

SU772787A1 |

| СПОСОБ ОБРАБОТКИ ЛАТУННЫХ ИЗДЕЛИЙ ПЕРЕД ХРОМИРОВАНИЕМ | 1989 |

|

SU1727410A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ЧЕРНЕНИЯ СТАЛИ | 2014 |

|

RU2559610C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО НАНЕСЕНИЯ ХРОМОВЫХ ПОКРЫТИЙ НА МЕТАЛЛЫ И СПЛАВЫ | 1999 |

|

RU2139368C1 |

ной кислоты с ь (Синтамид- 5, ТУ6-02640-71)..0.2

ВодаОстальное

дет. анод 4,8

постоянныйпере6,0 менный

0,4

Таблица2

201

15°С

0.5

12

(покрытве

Нб)перемен

дет. анод

кый

ФОрмула кзобретеная Элекгропнт для электрохимического маркЕфованЕш хромкрованыых и никелированных деталей на основе водного раствора хл эйстого натрия, аммония молибденовокислого и 11оверхнов;пзо-активного вешества, отличающийся тем, что, с целью повьшения качества отпечатка без снижения коррозионной стойкости детали, в качестве поверхностеоактивного вещества используют полиоксн этиленгликолевый эфир моноэтаноламвда синте-гаческой жирной кислоты с С при следующем содержании комп(жентов, вес,. %.

ТаблвцаЗ

10

Натрий хлорисп: 4 - Ю

Аммсюий молибдвновокислый1,5 - 5

Попноксиэтилёвглвколевь й эфир

мокоэтаноламида

синтетической

жирной кислоты

чь0,2-1

ВодаОстальное

Источники информацнв, принятые во внимание прв экспертвзе

Авторы

Даты

1982-01-07—Публикация

1979-01-19—Подача