Изобретение относится к электрохимической обработке металлов, в частности к электрохимическому маркированию, и может быть использовано в 1()ашиностроении при электрохимическом маркировании изделий из меди и ее сплавов и в радиоэлектронной промышленности для маркирования фольгированных диэлектриков и печатных плат.

Цель изобретения - повышение качества маркирования за счет усиления яркост)1 изображения и повышения четкости границ наносимых знаков.-Поставленная цель достигается тем, что в состав электролита для электрохимического маркирования, содержащего нитрат натрия, полифосфат натрия дополнительно

вводят гексациано (III) феррат калия и гексациано (II) феррат калия при следующем соотношении компонентов, мас.%:

Нитрат натрия2-10

Полифосфат натрия0,5-2,0

Гексациано (III) феррат калия 1-5 Гексациано (II) феррат калия 1-5 ВодаОстальное

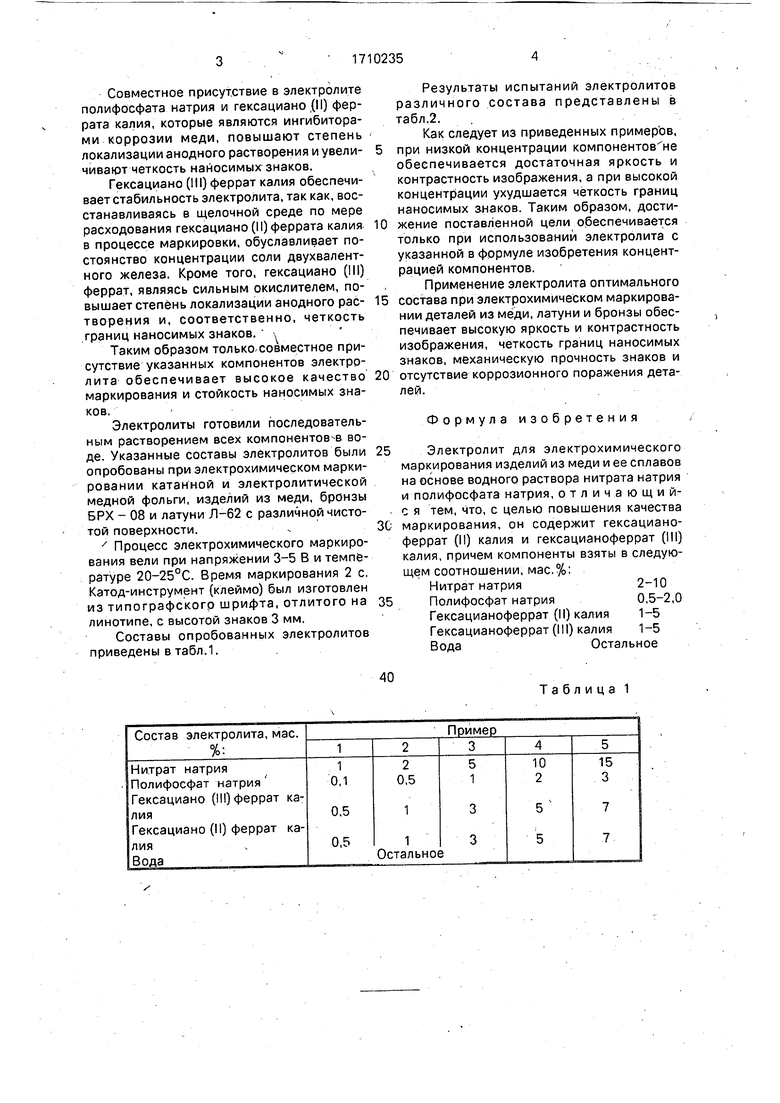

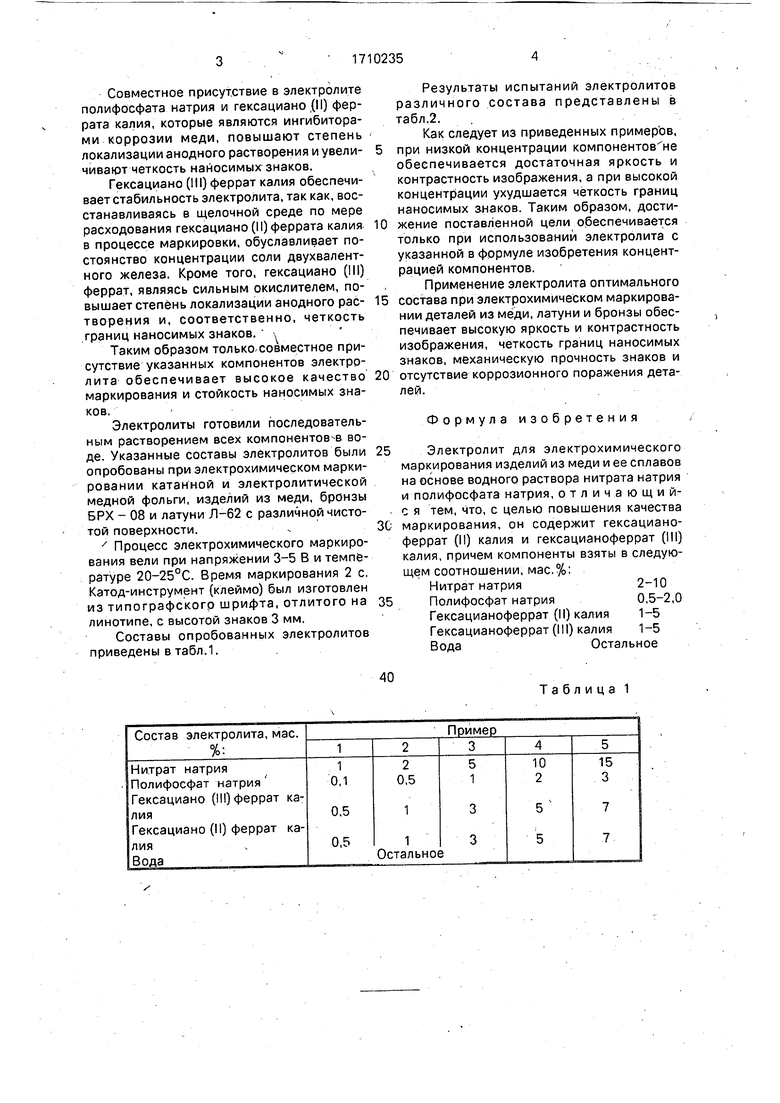

Введение в -электролит гексациано (II) феррата калия обеспечивает образование ярко окрашенного и прочно связанного с поверхностью осадка в зоне маркирования. Наличие в рабочей среде полифосфата натрия обеспечивает щелочную среду, что приводит к образованию оксида меди черного цвета и к усилению контрастности изображения. Совместное присутствие в электролите полифосфата натрия и гексациано ,(11) феррата калия, которые являются ингибиторами коррозии меди, повышают степень локализации анодного растворения и увеличивают четкость наносимых знаков. Гексациано (III) феррат калия обеспечивает стабильность электролита, так как, восстанавливаясь в щелочной среде по мере расходования гексациано (И) феррата калия в процессе маркировки, обуславливает постоянство концентрации соли двухвалентного железа. Кроме того, гексациано (III) феррат, являясь сильным окислителем, повышает степень локализации анодного растворения и, соответственно, четкость границ наносимых знаков. Таким образом только совместное присутствие указанных компонентов электролита обеспечивает высокое качество маркирования и стойкость наносимых знаков. Электролиты готовили последовательным растворением всех компонентов-в воде. Указанные составы электролитов были опробованы при электрохимическом маркировании катанной и электролитической медной фольги, изделий из меди, бронзы БРХ - 08 и латуни Л-62 с различной чистотой поверхности.V Процесс электрохимического маркирования вели при напряжении 3-5 В и температуре 20-25°С. Время маркирования 2 с. Катод-инструмент (клеймо) был изготовлен из типографскогр шрифта, отлитого на линотипе, с высотой знаков 3 мм. Составы опробованных электролитов приведены в табл.1..

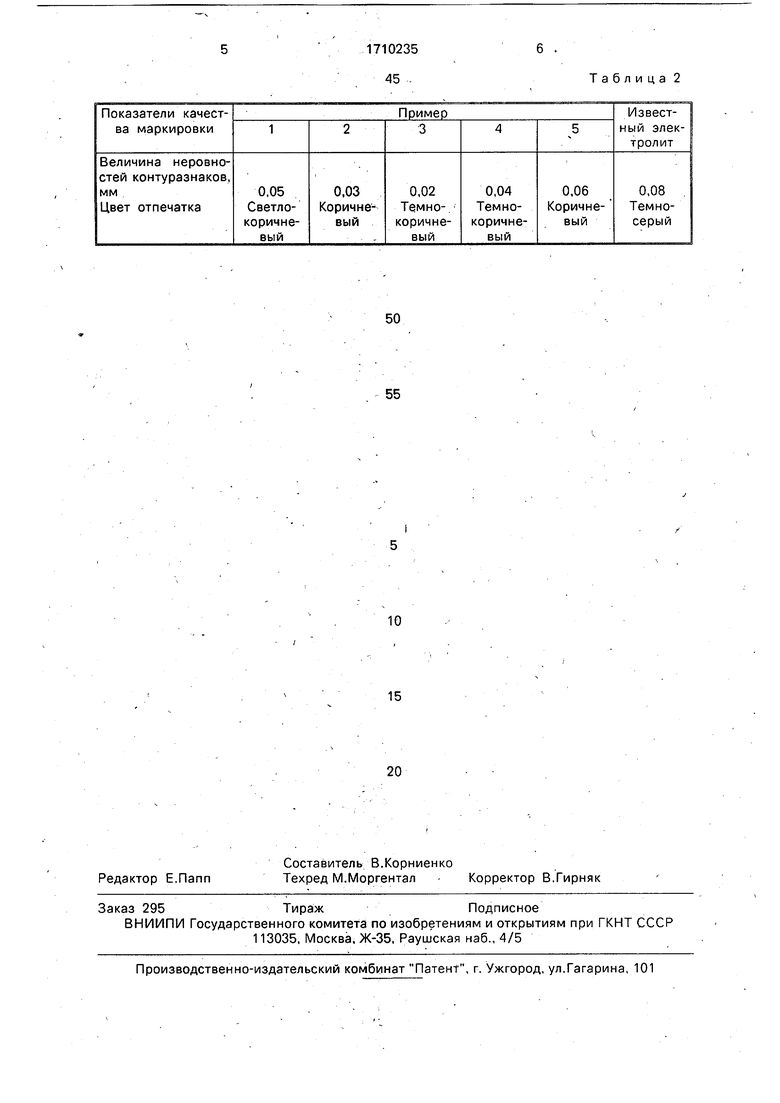

Таблица 1 Результаты испытаний электролитов различного состава представлены в табл.2. Как следует из приведенных примерЬв, при низкой концентрации компонентовне обеспечивается достаточная яркость и контрастность изображения, а при высокой концентрации ухудшается чёткость границ наносимых знаков. Таким образом, достижение поставленной цели о.беспечивает;ся только при использований электролита с указанной в формуле изобретения концентрацией компонентов. Применение электролита оптимального состава при электрохимическом маркировании деталей из меди, латуни и бронзы обеспечивает высокую яркость и контрастность изображения, четкость границ наносимых знаков, механическую прочность знаков и отсутствие коррозионного поражения деталей. Формула изобретения Электролит для электрохимического маркирования изделий из меди и ее сплавов на основе водного раствора нитрата натрия и полифосфата натрия, отличающийс я тем, что, с целью повышения качества маркирования, он содержит гексацианоферрат (II) калия и гексацианоферрат (III) калия, причем компоненты взяты в следующем соотношении, мас.%; Нитрат натрия2-10 Полифосфат натрия0,5-2,0 Гексацианоферрат (II) калия 1-5 Гексацианоферрат (111) калия 1 -5 Остальное Вода

6 .

Таблица 2 45

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для электрохимического маркирования титановых сплавов | 1990 |

|

SU1779494A1 |

| Электролит для электрохимического маркирования | 1977 |

|

SU709307A1 |

| Способ электрохимического маркирования | 1980 |

|

SU941143A1 |

| Электролит для электрохимического маркирования | 1985 |

|

SU1340948A1 |

| Электролит для электрохимического маркирования | 1980 |

|

SU933357A1 |

| Электролит для электрохимического маркирования изделий с покрытием | 1988 |

|

SU1657302A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| Электролит для электрохимического маркирования | 1986 |

|

SU1346362A1 |

| Способ электрохимического маркирования | 1975 |

|

SU608633A1 |

Изобретение относится к электрохимической обработке металлов, в частности к электрохимическому маркированию м'|^ди иее сплавов. Цель изобретения - повышение качества маркирования за, счёт увеличения скорости изображения, повышения четкости границ наносимых знаков и прочности их сцепления с поверхностью детали. В электролит на основе водного раствора нитрата натрия, полифосфата натрия дополнительно вводят гексациано (III) ферр1ат калия и гексациано (II) феррат калия, а компоне,н- ты берут в следующем соотношении, мае. %: нитрат натрия 2-10; полифосфат натрия 0,5-2,0; гексациано (III) феррат калия 1-5;. гексациано (II) феррат калия 1-5;.вода остальное. Использование э'лектродита при электрохимическом маркировании меди и ее сплавов позволит получить яркие, контрастные и четкие отпечатки наносимых знаков. 2 табл.''00с

| Смоленцев В.П., Смоленцев Г.П. | |||

| Сады- ков В.Б | |||

| Электрохимическое маркирование деталей | |||

| - М.: Машиностроение, 1983,Xi 18- 19. |

Авторы

Даты

1992-02-07—Публикация

1990-01-15—Подача