ДРОБЕСТРУЙНАЯ УСТАНОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ЦИЛИНДРОВ, ТРУБ С ПОМОЩЬЮ НАНЕСЕНИЯ ПОКРЫТИЯ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2213653C2 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2134190C1 |

| Устройство для дробеструйной обработки внутренних поверхностей деталей | 1987 |

|

SU1512760A1 |

| ТРАССОВАЯ САМОДВИЖУЩАЯСЯ МАШИНА ДЛЯ ОЧИСТКИ ДРОБЬЮ ТРУБ НЕФТЕГАЗОПРОВОДОВ | 2004 |

|

RU2281850C1 |

| ГИДРОДРОБЕСТРУЙНАЯ УСТАНОВКА ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ | 1997 |

|

RU2129950C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ (КОЛЕНВАЛОВ, РАСПРЕДВАЛОВ, ГИЛЬЗ, ЦИЛИНДРОВ, БЛОКОВ, ТРУБ И Т.П.) ДРОБЬЮ | 1998 |

|

RU2145538C1 |

| СПОСОБ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ СТАЛЬНЫХ ФУТЕРОВОК ШАРОВЫХ МЕЛЬНИЦ | 2010 |

|

RU2451591C2 |

| Способ поверхностного упрочнения изделий | 1981 |

|

SU952975A1 |

| Установка для дробеструйной обработки | 1985 |

|

SU1390003A1 |

| Дробеструйная установка | 1986 |

|

SU1399101A1 |

1

Изобретение относится к машиностроению и может быть использовано для упрочнения крупногабаритных деталей сложной формы.

Известна дробеструйная установка, содержащая камеру и установленные в ряд в ее нижней части сопла-эжекторы, сообщающиеся с источником разгона шариков, и имеющие окна для захвата шариков .

Недостатком известной установки является некачественное упрочнение деталей сложной формы, например, пера лопаток ГТД. Сложная форма детали не обеспечивает равномерного распреде ления стальных шариков в зоне эжек ции сопел после отражения от обрабатываемой поверхности. Неравномерность распределения стальных шариков приводит к неравномерности расхода шариков по соплам и неравномерности наклепа упрочняемой поверхности (по сплошности наклепа и глубине наклепанного слоя).

Целью изобретения является повышение стабильности работы установки и качества упрочнения.

Указанная цель достигается тем, что установка содержит два шнека, установленных параллельно ряду сопел по обе стороны от них с возможностью встречного вращения, причем нижняя кромка винтов шнеков расположена на расстоянии мм от верхней кромки

10 окон сопел-эжекторов.

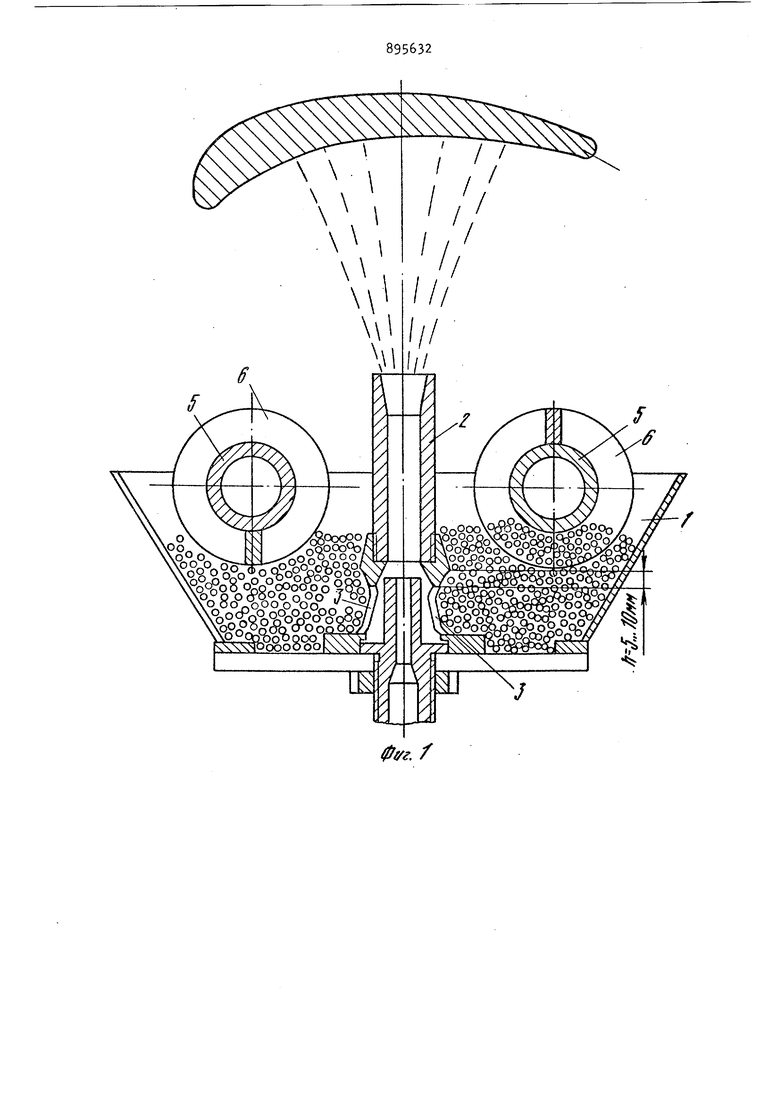

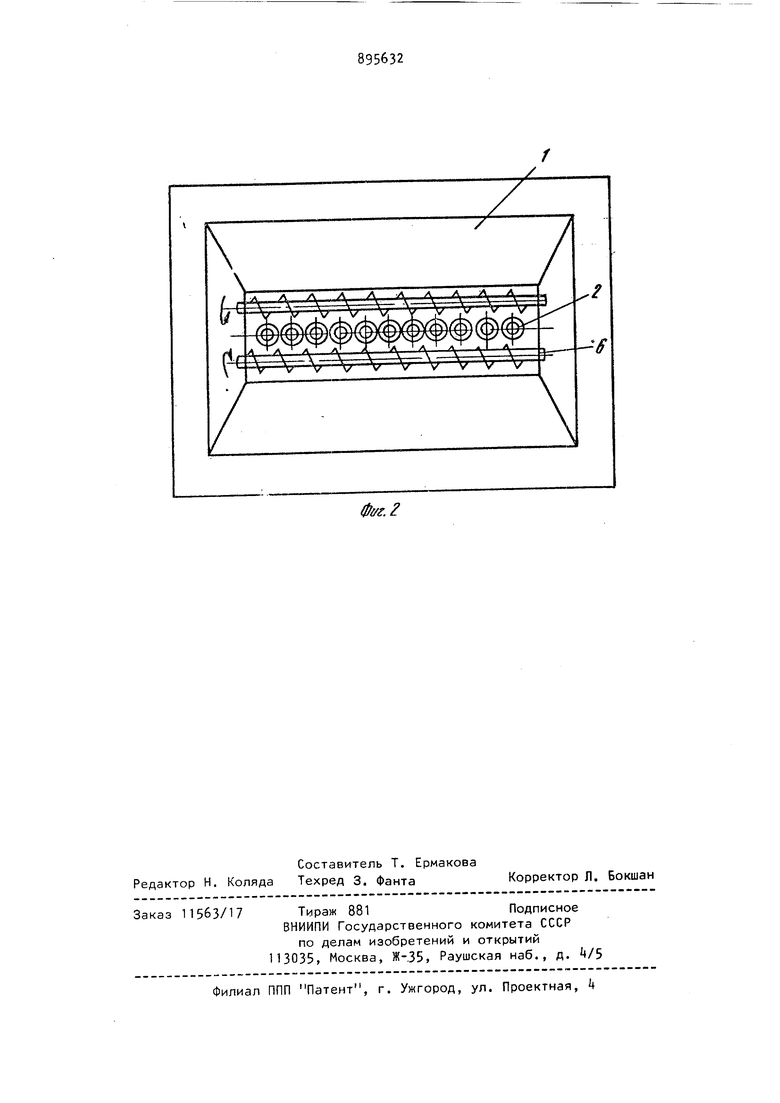

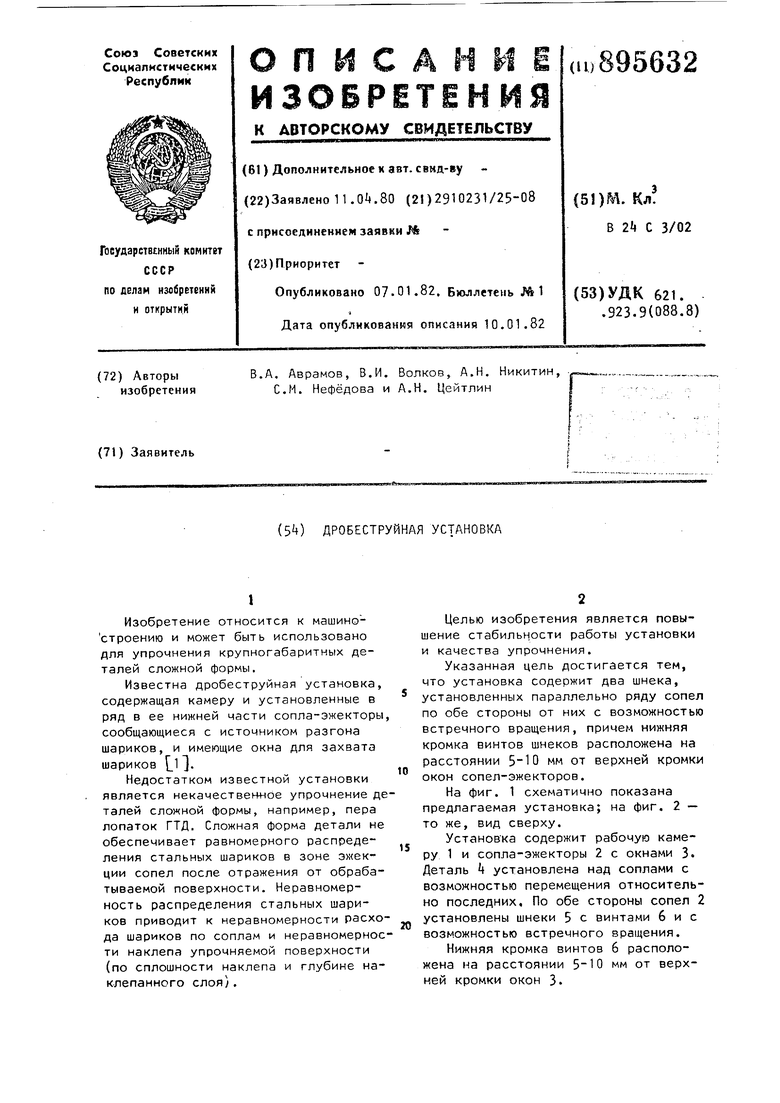

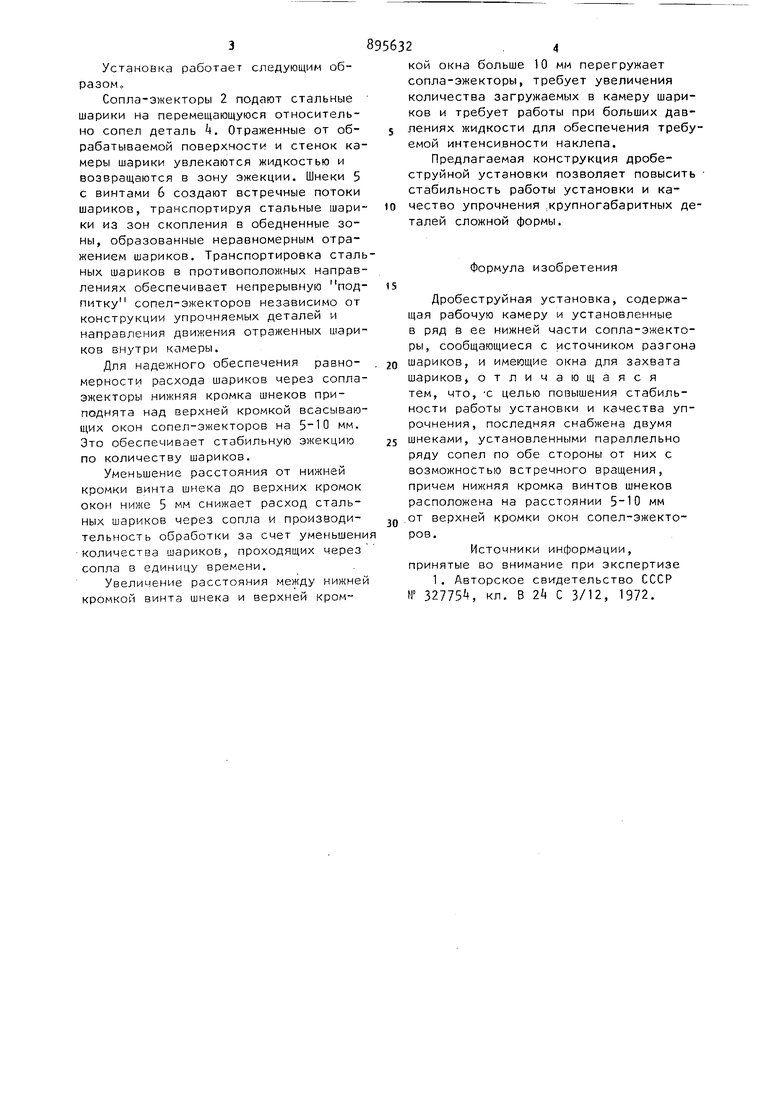

На фиг. 1 схематично показана предлагаемая установка; на фиг. 2 - то же, вид сверху.

Установка содержит рабочую каме15ру 1 и сопла-эжекторы 2 с окнами 3. Деталь k установлена над соплами с возможностью перемещения относительно последних. По обе стороны сопел 2 установлены шнеки 5 с винтами бис

20 возможностью встречного вращения.

Нижняя кромка винтов 6 расположена на расстоянии мм от верхней кромки окон 3. Установка работает следующим образом. Сопла-эжекторы 2 подают стальные шарики на перемещающуюся относительно сопел деталь . Отраженные от обрабатываемой поверхности и стенок камеры шарики увлекаются жидкостью и возвращаются в зону эжекции. Шнеки 5 с винтами 6 создают встречные потоки шариков, транспортируя стальные шарики из зон скопления в обедненные зоны, образованные неравномерным отражением шариков. Транспортировка сталь ных шариков в противоположных направлениях обеспечивает непрерывную подпитку сопел-эжекторов независимо от конструкции упрочняемых деталей и направления движения отраженных шариков внутри камеры. Для надежного обеспечения равномерности расхода шариков через соплаэжекторы нижняя кромка шнеков приподнята над верхней кромкой всасывающих окон сопел-эи екторов на 5-10 мм. Это обеспечивает стабильную эжекцию по количеству шариков. Уменьшение расстояния от нижней кромки винта шнека до верхних кромок окон ниже 5 мм снижает расход стальных шариков через сопла и производительность обработки за счет уменьшени количества шариков, проходящих через сопла в единицу времени. Увеличение расстояния между нижней кромкой винта шнека и верхней кромкой окна больше 10 мм перегружает сопла-эжекторы, требует увеличения количества загружаемых в камеру шариков и требует работы при больших давлениях жидкости для обеспечения требуемой интенсивности наклепа. Предлагаемая конструкция дробеструйной установки позволяет повысить стабильность работы установки и качество упрочнения ,крупногабаритных деталей сложной формы. Формула изобретения Дробеструйная установка, содержащая рабочую камеру и установленные в ряд в ее нижней части сопла-эжекторы, сообщающиеся с источником разгона шариков, и имеющие окна для захвата шариков, отличающаяся тем, что, С целью повышения стабильности работы установки и качества упрочнения, последняя снабжена двумя шнеками, установленными параллельно ряду сопел по обе стороны от них с возможностью встречного вращения, причем кромка винтов шнеков расположена на расстоянии 5-10 мм от верхней кромки окон сопел-эжекторов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 32775, кл. В 2 С 3/12, 1972.

фуг, /

Авторы

Даты

1982-01-07—Публикация

1980-04-11—Подача