(54) СТЕНД ДЛЯ ПРОВЕРКИ И СПАРИВАНИЯ СЕКНИЙ КРБ1ШЕК СУДОВЫХ ЛЮКОВЫХ ЗАКРЫТИЙ

1

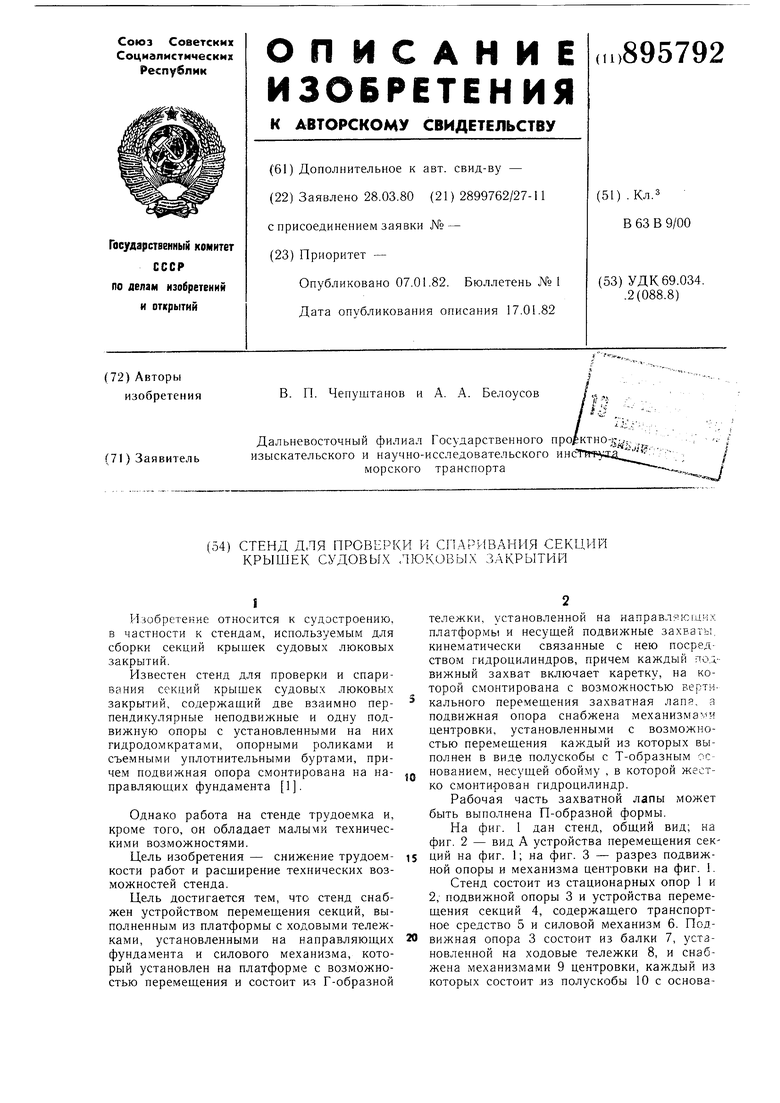

Изобретение относится к судостроению, в частности к стендам, используемым для сборки секций крышек судовых люковых закрытий.

Известен стенд для проверки и спаривания секций крышек судовых люковых закрытий, содержащий две взаимно перпендикулярные неподвижные и одну подвижную опоры с установленными на них гидродомкратами, опорными роликами и съемными уплотнительными буртами, причем подвижная опора смонтирована на на- ..j правляющих фундамента 1.

Однако работа на стенде трудоемка и, кроме того, он обладает малыми техническими возможностями.

Цель изобретения - снижение трудоем- is кости работ и расширение технических возможностей стенда.

Цель достигается тем, что стенд снабжен устройством перемещения секций, выполненным из платформы с ходовыми тележками, установленными на направляющих 20 фундамента и силового механизма, который установлен на платформе с возможностью перемещения и состоит из Г-образной

тележки, установленной на направляющих платформы и несущей подвижные захваты, кинематически связанные с нею посредством гидроцилиндров, причем каждый подвижный захват включает каретку, на которой смонтирована с возможностью вертикального перемещения захватная лапя, а подвижная опора снабжена механизмами центровки, установленными с возможностью перемещения каждый из которых выполнен в виде пол.ускобы с Т-образным ос нованием, несущей обойму , в которой жестко смонтирован гидроцилиндр.

Рабочая часть захватной лапы может быть выполнена П-образной формы.

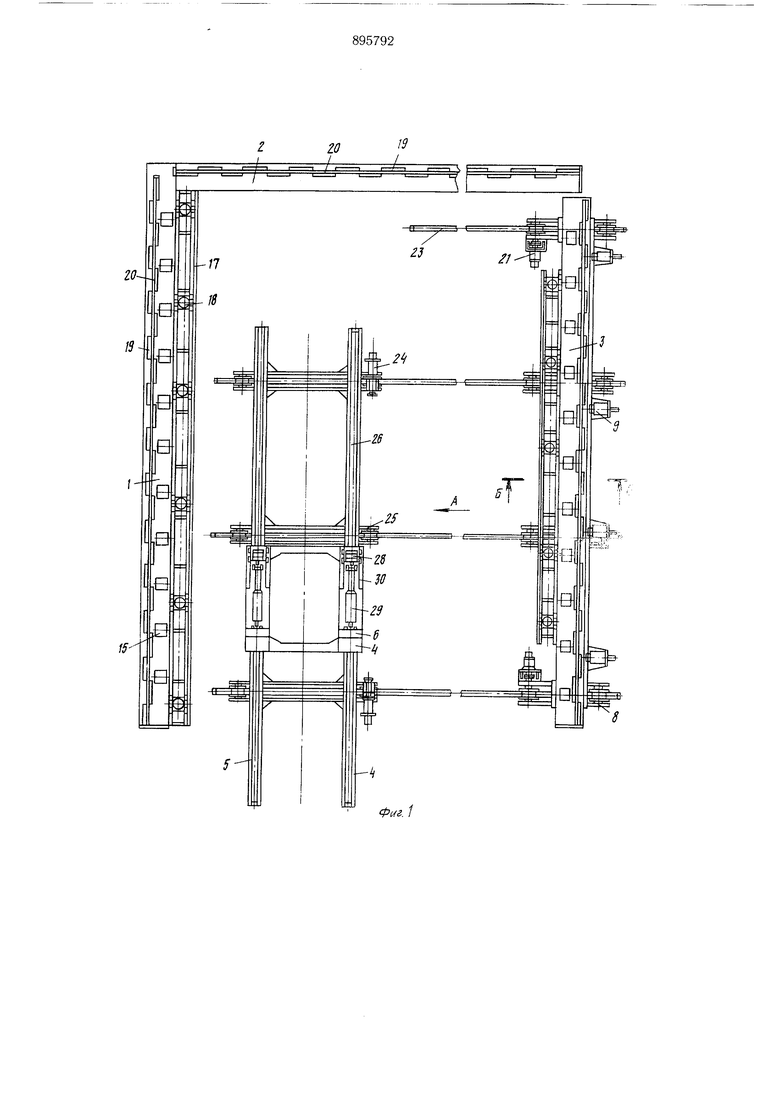

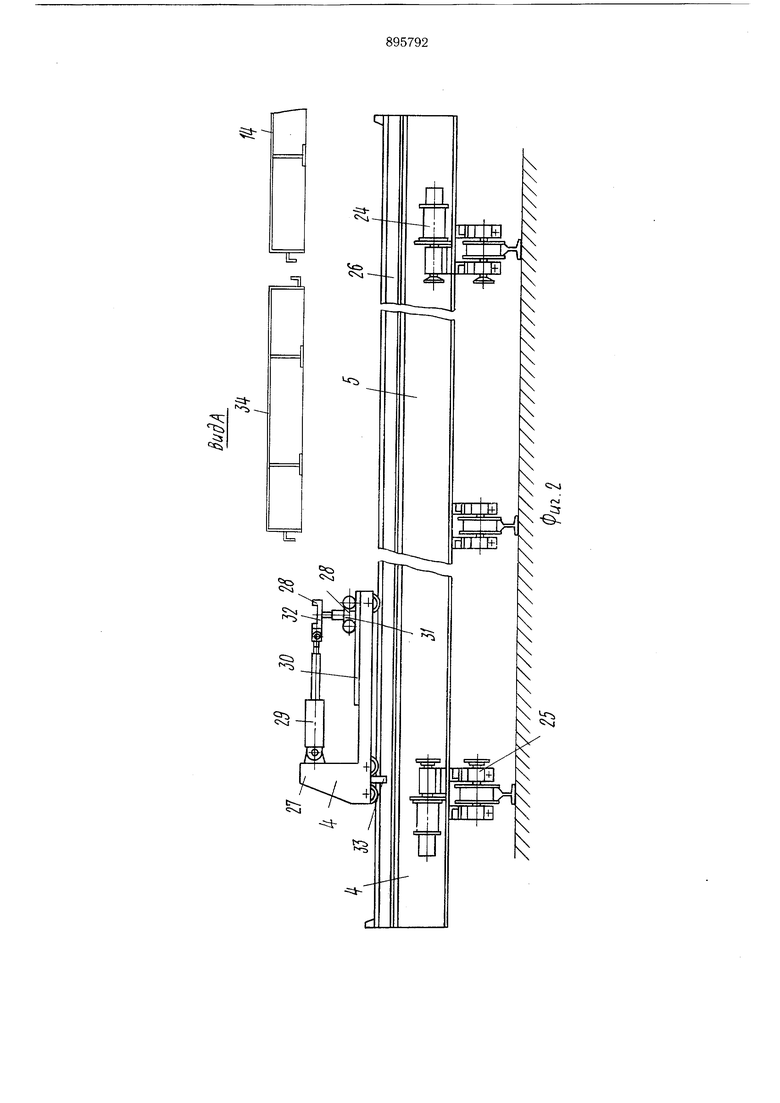

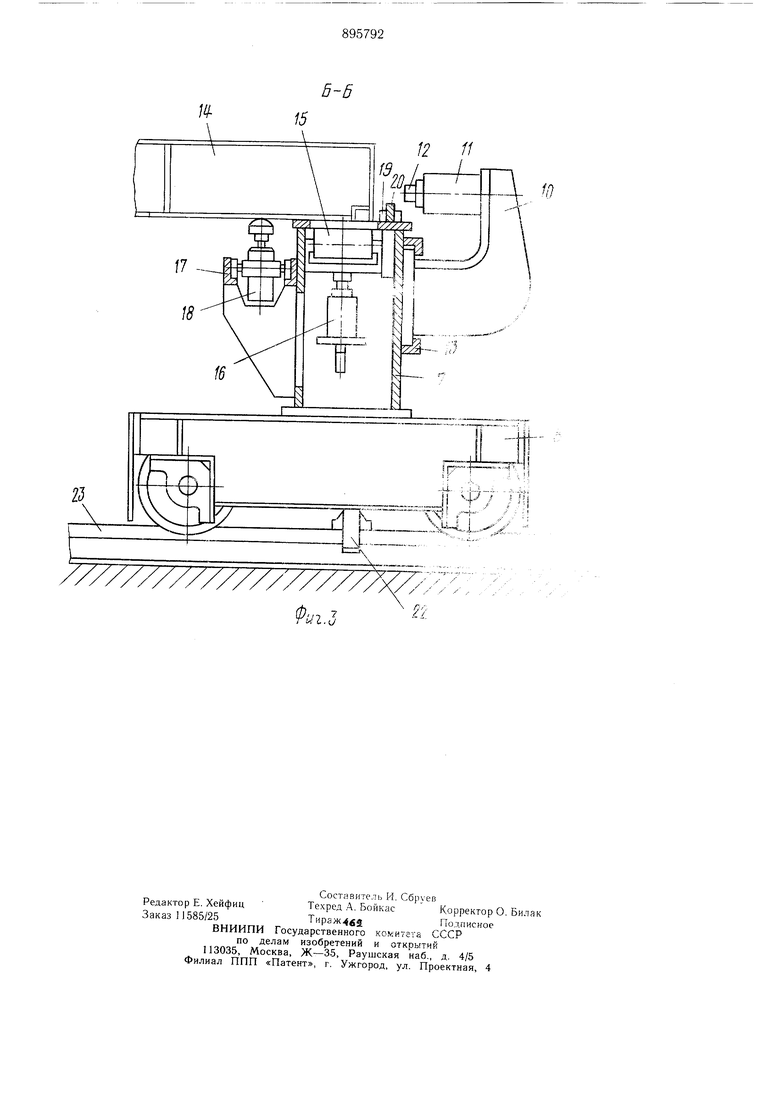

На фиг. 1 дан стенд, общий вид; на фиг. 2 - вид А устройства перемещения секций на фиг. 1; на фиг. 3 - разрез подвижной опоры и механизма центровки на фиг. 1.

Стенд состоит из стационарных опор 1 и 2, подвижной опоры 3 и устройства перемещения секций 4, содержащего транспортное средство 5 и силовой механизм 6. Подвижная опора 3 состоит из балки 7, установленной на ходовые тележки 8, и снабжена механизмами 9 центровки, каждый из которых состоит .из полускобы 10 с основанием Т-образной формы, обоймы 11 и силового гидроцилиндра 12, вмонтированного в обойму, и установлен в направляющих 13. Внутри балки 7 для уменьшения усилия, которое необходимо для перемещения секций 14, смонтированы с определенным шагом опорные ролики 15 с гидроцилиндрами 16. Снаружи балки 7 смонтированы направляющие 17, обеспечивающие перемещение гидродомкратов 18, и упоры 19, в которые устанавливают съемные уплотнительные бурты 20. Две крайние ходовые тележки 8 оснащены приводами 21. В каждую ходовую тележку встроен гидравлический прижим 22, направляющей 23. взаимодействующий с Стационарные опоры 1 и 2 также оснащены упорами 19 и съемными уплотнительными буртами 20, а на опоре 1 смонтированы направляющие 17 с гидродомкратами 18 и опорные ролики 15 с гидроцилиндрами 16. Транспортное средство 5 оснащено приводами 24- ходовых тележек 25 и направляющими 26 для перемещения силового механизма 6. Силовой механизм 6 состоит из Г-образной тележки 27, на которой смонтированы захваты 28 и гидроцилиндры 29, посредством которых захваты перемещаются по направляющим 30. Каждый захват 28 состоит из каретки 31 и смонтированной на ней с возможностью вертикального перемещения захватной лапы 32. В тележку 27 встроены гидравлические прижимы 33, которые взаимодействуют с направляющими 26. Стенд работает следующим образом. Включением приводов 21 ходовых тележек 8 подвижную опору 3 перемещают в рабочее положение, которое соответствует длине секции ремонтируемой крышки. Запускают Б работу насосную станцию (не показана). Грузоподъемным средством секцию 14 устанавливают на опоры 1 и 3 и опорными ролика.ми 15, находящимися под секцией, посредством гидроцилиндров 16 поднимают на небольшую высоту над поверхностью опор 1 и 3. все опорные ролики 15 имеют одинаковый ограниченный по высоте ход. Включением приводов 24 ходовых тележек 25 транспортного средства 5 устройство перемещения секций 4 устанавливают в положение на равном расстоянии от опор 1 и 3. Силовой механизм 6 перемещают по направляющим 26, пока захватные лапы 32 подвижных захватов 28 не разместятся под кромкой боковой стенки секции 14. После чего захватные лапы 32 перемещают вверх до контакта рабочей поверхности с кромкой боковой стенки секции. Гидравлическими прижимами 33 жестко фиксируют тележку 27 к направляющим 26. Гидроцилиндрами 29 перемещают захваты 28 по направляющим тележки 30 и посредством захватных лап 32 секцию 14 передвигают по опорным роликам 15 до полногого контакта боковой поверхности секции с упорами 19 стационарной опоры 2. После этого захватные ланы 32 опускают и силовой механизм 6 растормаживают и отводят от секции. Опорные ролики 15 опускают. Секция 14 ложится на опорные поверхности опоры 1, 2, и 3. В зависимости от габаритов щирины секции по направляющим 13 подвижной опоры 3 в зону секции перемещают два или более механизма центровки 9. Гидравлическими прижимами 22 жестко фиксируют ходовые тележки 8 подвижной опоры 3 к направляющим 23. Гидроцилиндрами 12 механизМОЕ 9 центровки секцию 14 перемещают до полного контакта ее торцовой поверхности с упорами 19 опоры 1. В таком положении проверяют геометрию секции, производят замеры между упорами и боковыми и торцовыми поверхностями секций, определяют необходимость ремонтных работ. Для спаривания секции 14 Q, секцией 34 последнюю устанавливают грузоподъемным средством на опоры I и 3. Механизмом 4 перемещения секций секцию 34 перемещают по опорным роликам 15 до расстояния, необходимого для установки насыщения (приварки проушин шарниров, уплотнительных торцовых буртов и т. п.). Механизмами 9 центровки секцию перемещают до контакта с упорами 19 опоры 1. После электроприхваток элементов насыщения секцию 34 силовым механизмом 6 отодвигают от первой секции 14 для выполнения всех сварочных работ. Для проверки правильности приварки насыщения вторую секцию перемещают силовым механизмом 6 к первой на необходимое расстояние, производят замеры зазоров и т. п. При необходимости спаривания второй секции с третьей и т. д. порядок всех операций соответствует вышеописанному. в случае, если конструктивные особенности боковых и торцовых поверхностей секций не позволяют осуществлять плотный контакт поверхностей с упорами 19 опор 1 и 2, секции устанавливают пазами под резиновое уплотнение на съемные уплотнительные бурты 20 опор 1, 2 и 3. Для этого подвижную опору 3 устанавливают в такое положение, которое обеспечивает укладку секции 14 на бурты 20. Силовым механизмом 6 секцию перемещают до контакта внутренней стенки паза боковой поверхности с боковой стороной уплотнительного бурта 20 опоры 2. Механизмами 9 центровки секцию перемещают до контакта внутренней стенки паза торцовой поверхности с боковой стороной уплотнительного бур та 20 опоры 1. Для спаривания с другой секцией 34 последнюю также устанавливают на уплот нительные бурты опор 1, 2 и 3. Порядок операций соответствует вышеописанным. Для проверки прилегания резинового уплотнения секций крышки к уплотнительным буртам опор 1, 2 и 3, которые являются копией уплотнительных буртов комингса трюма судна, и к уплотнительным буртам собственно, секций, после приклейки резинового уплотнения в пазы секций, на торцовую поверхность буртов наносят слой мела. Грузоподъемным средством секцию 14 устанавливают резиновым уплотнением на уплотнительные бурты. Гидродомкраты 18 перемещают по направляющим 17 и устанавливают под полками набора секции. Секцию поднимают гидродомкратами 18 над уплотнительными буртами 20 опор 1, 2 и 3 на высоту примерно 200 мм. По меловым отпечаткам на поверхности резинового уплотнения определяют плотность прилегания резинового уплотнения к буртам. При необходимости (при наличии нечетких отпечатков) операцию повторяют. Для проверки прилегания следующей секции 34 последнюю грузоподъемным средством опускают на уплотнительные бурты 20 опор 1 и 3. Для проверки прилегания уплотнения между секциями в проущины шарниров секций заводят оси и вторую секцию 34 грузоподъемным средством поднимают за край, поворачивая в осях относительно первой. На уплотнительный бурт наносят слой мела и секцию опускают. Затем секцию снова поднимают и проверяют качество мелового отпечатка. В такой же последовательности проверяют плотность резинового уплотнения всех секций крышки. Снабжение стенда устройством перемещения секций и механизмами центровки позволяет быстро и с больщой точностью устанавливать секции на размер, необходимый для установки насыщения, многократно и с меньшими затратами времени осуществлять необходимые перемещения секций, что сокра щает затраты времени на все пригоночные и проверочные работы, т. е. повышает производительность стенда. Формула изобретения 1. Стенд для проверки и спаривания секций крышек судовых люковых закрытий, содержащий две взаимно перпендикулярные неподвижные и одну подвижную опоры с ycтaнoвлeнны ли на них гидродомкратами, опорными роликами и съемными уплотнительными буртами, причем подвижная опора смонтирована на направляющих фундамента отличающийся тем, что, с целью снижения трудоемкости и расширения технических возможностей, стенд снабжен устройством перемещения секций, выполненным из платформы с ходовыми тележками, установленными на направляющих фундамента и силового механизма, который установлен на платформе с возможностью перемещения и состоит из Г-образной тележки, установленной на направляющих платформы и несущей подвижные захваты, кинематически связанные с нею посредством гидроцилиндров, причем каждый подвижный захват включает каретку, на которой смонтирована с возможностью вертикального перемещения захватная лапа, а подвижная опора снабжена механизмами центровки, уставовленными с возможностью перемещения, каждый из которых выполнен в виде полускобы с Т-образным основанием есущей обойму, в которой жестко смонтирован силовой гидроцилиндр. 2. Стенд по п. I, отличающийся тем, что рабочая часть захватной лапы выполнена П-образной формы. Источники информации, принятые во внимание при экспертизе 1. Стенд КО для пригонки крышек люковых закрытий по раздвижному комингсу (сборочный чертеж КО, 76, 006-ОО.ООСБ) 1978 разработки ПКБНТОРЗ Ильичевского судоремонтного завода, г. Ильичевск (прототип) .

ю.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНД ДЛЯ МОНТАЖА И ДЕМОНТАЖА ШИНЫ КОЛЕСА И ТЕЛЕЖКА ДЛЯ ПЕРЕДВИЖЕНИЯ КОЛЕСА | 2007 |

|

RU2340464C2 |

| Скользящая опалубка | 1983 |

|

SU1087634A1 |

| Устройство для стыковки труб | 1976 |

|

SU673797A1 |

| Горизонтальный стенд для пригонки ступиц гребных винтов | 1980 |

|

SU887358A2 |

| Люковое закрытие системы В.Н.Ковалева | 1990 |

|

SU1768439A1 |

| Тележка для перемещения домкрата | 1980 |

|

SU874418A1 |

| СТЕНД ДЛЯ РАЗБОРКИ ГИДРОЦИЛИНДРОВ | 1992 |

|

RU2071403C1 |

| Стенд для изготовления предварительно напряженных железобетонных изделий | 1990 |

|

SU1761919A2 |

| Устройство для стыковки труб | 1981 |

|

SU988741A2 |

| Судовое люковое закрытие | 1985 |

|

SU1252236A1 |

Авторы

Даты

1982-01-07—Публикация

1980-03-28—Подача