Существующие способы битуминизации горючих слаицев могут быть разделены на две основных группы: 1) на битуминизацию иод нормальным давлением и 2) на битуминизацию под повыщенным давлением. Основным преимуществом битуминизации под повыщенным давлением является то, что при этом отпадает необходимость прибавлять к сланцу готовую сланцевую смолу или другой битум, или битумоподобный материал. Все виды аппаратуры, работавшие под давлением, имеют серьезные недостатки и практически в промыщлениости не применяются по следующим причинам:

1.Неподвижные автоклавы сильно закоксовываются по стенкам и требуют значительного времени на прогревание больщой массы сланца, к тому же они могут иметь лищь ограниченные размеры;

2.Вращающиеся автоклавы крайне сложны по конструкции, особенно при устройстве скребков для очистки стенок от нагара;

3.Автоклавы непрерывного действия еще более сложны; кроме того, коэффициент использования рабочего пространства реторт не превышает 25-27% для неподвижных и 30-32% для вращающихся автоклавов;

4.Трубчатки требуют добавки готовых битумов.

При изготовлении из битуминизированного сланца асфальтовой ма:тики аппаратура еще больше усложняется, так как ири варке мастики нельзя применить обычных асфальтоварочных котлов, в связи с необходимостью удаления больщого количества удушливых газов ири интенсивном перемешивании загруженной массы.

Предметом изобретения является автоклав для битуминизации сланца под давлением, выполненный в виде герметически закрывающейся с торцов трубы, вмонтированной в обмуровку с топками, в описываемом автоклаве, в котором отсутствует значительное количество выщеуказанных недостатков.

№ 89584

Особенностью предлагаемого автоклава является устройство в нем рельсов для перемещения по ним вагонетки с баками, заполненными битуминизируемым материалом. Подобное устройство позволяет легко производить извлечение из автоклава и из баков готового продукта и очистку баков от нагара.

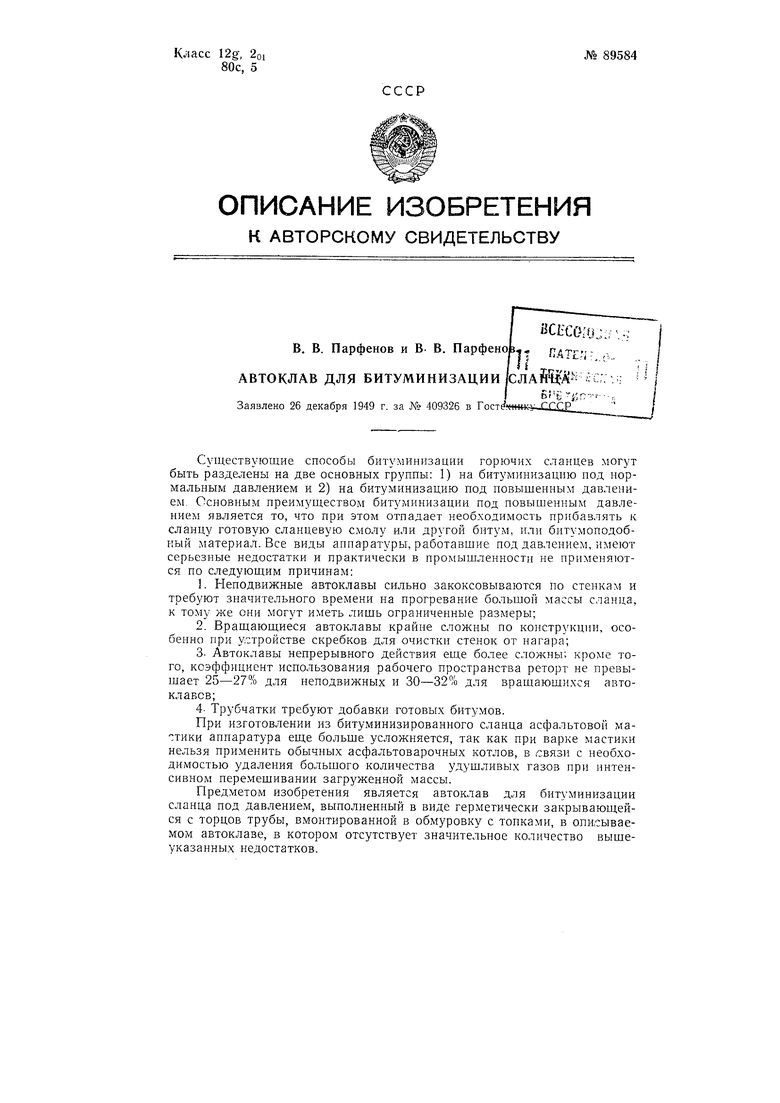

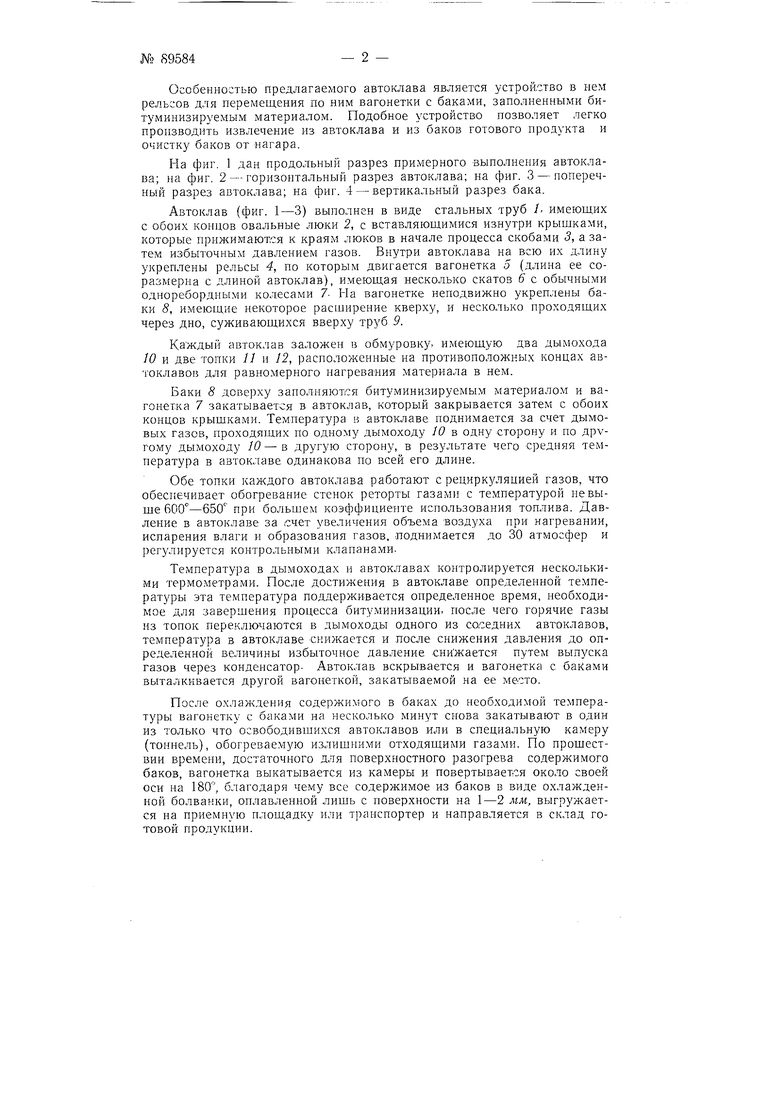

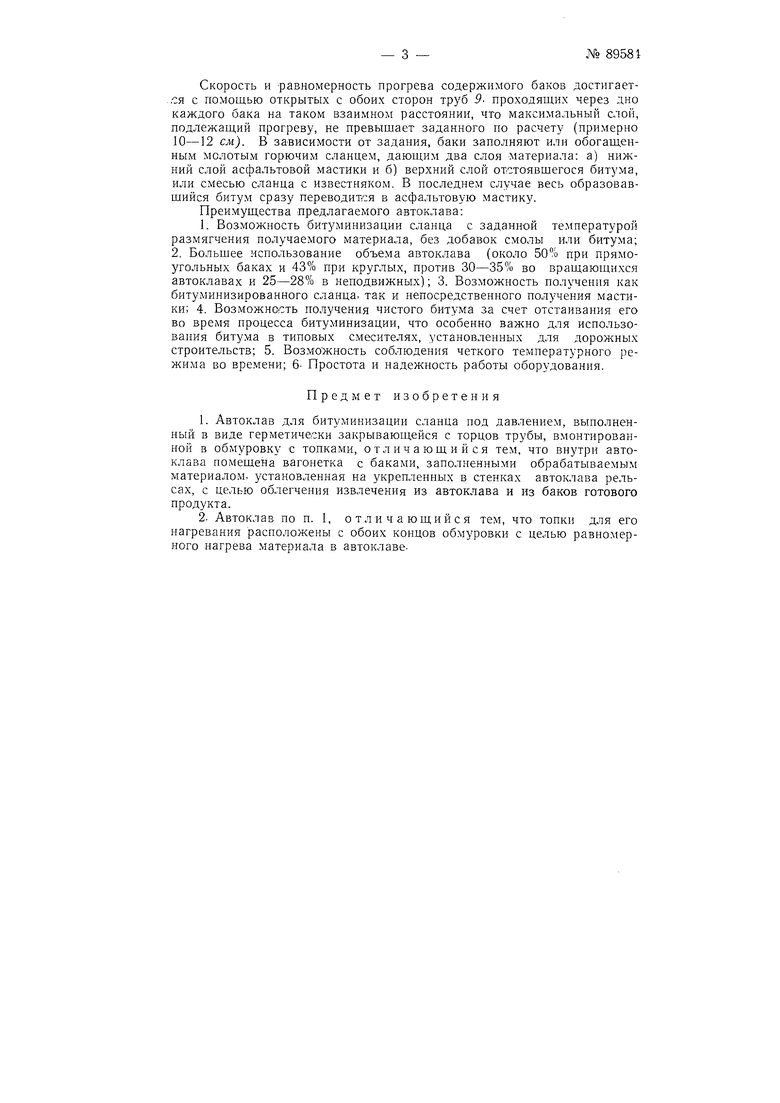

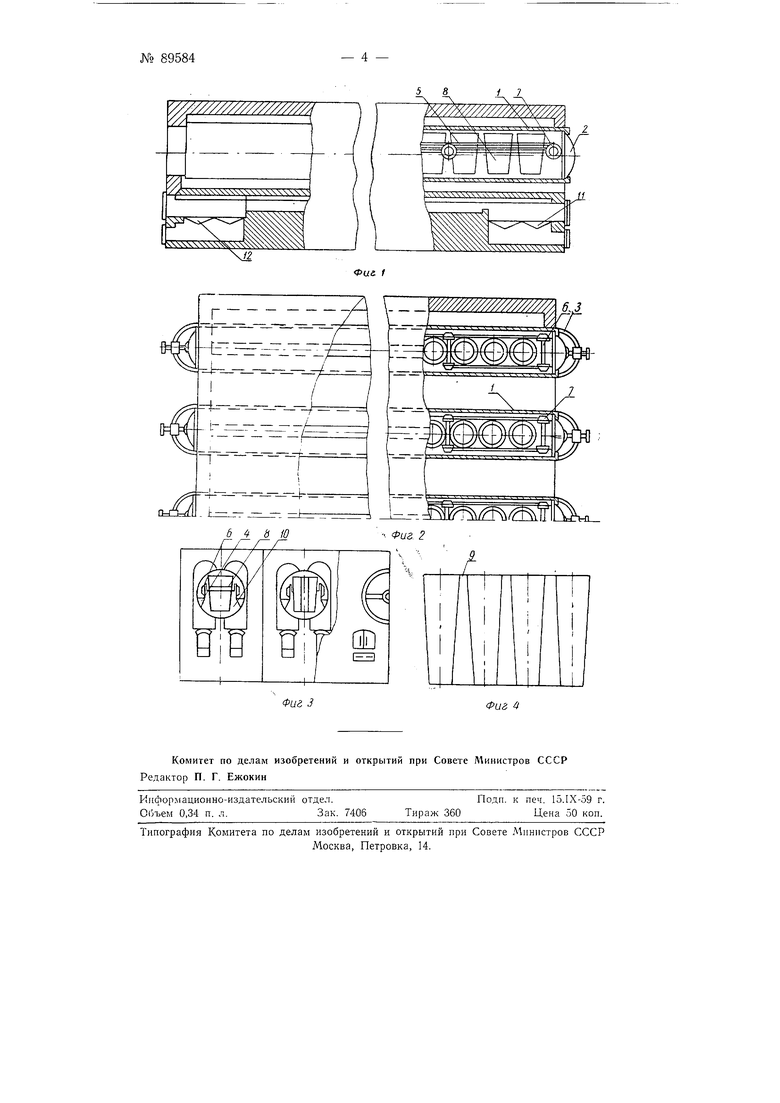

На фиг. 1 дан продольный разрез примерного выполнения автоклава; на фиг. 2 - горизонтальный разрез автоклава; на фиг. 3 - поперечный разрез автоклава; на фиг. 4 - вертикальный разрез бака.

Автоклав (фиг. 1-3) выполнен в виде стальных труб L имеющих с обоих коицов овальные люки 2, с вставляющимися изнутри крыщками, которые прижимаются к краям люков в начале процесса скобами 3, а затем избыточным давлением газов. Внутри автоклава на всю их длину укреплены рельсы 4, по которым двигается вагонетка 5 (длина ее соразмерна с длиной автоклав), имеющая несколько скатов 6 с обычными одноребордными колесами 7- На вагонетке неподвижно укреплены баки 8, имеющие некоторое расщирение кверху, и несколько проходящих через дно, суживающихся вверху труб 9.

Каждый автоклав заложен в обмуровку, имеющую два дымохода W и две топки 11 и 12, расположенные на противоположных концах автоклавов для равномерного нагревания материала в нем.

Баки 8 доверху заполняются битуминизируемым материалом и вагонетка 7 закатывается в автоклав, который закрывается затем с обоих концов крыщками. Температура в автоклаве поднимается за счет дымовых газов, проходящих по одному дымоходу W в одну сторону и по другому дымоходу 10 - в другую сторону, в результате чего средняя температура в автоклаве одинакова по всей его длине.

Обе топки каждого автоклава работают с рециркуляцией газов, что обеспечивает обогревание стенок реторты газами с температурой иевыще 600°-650 при большем коэффициепте использования топлива. Давление в автоклаве за счет увеличения объема воздуха при нагревании, испарения влаги п образования газов, поднимается до 30 атмосфер и регулируется контрольными клапанами.

Температура в дымоходах и автоклавах контролируется несколькими термометрами. Носле достижения в автоклаве определенной температуры эта температура поддерживается определенное время, пеобходимое для завершения процесса битуминизации, после чего горячие газы из топок переключаются в дымоходы одного из соседних автоклавов, температура в автоклаве снижается и после снижения давления до определенной величины избыточное давление снижается путем выпуска газов через конденсатор. Автоклав вскрывается и вагонетка с баками выталкивается другой вагонеткой, закатываемой на ее место.

После охлаждения содержимого в баках до необходимой температуры вагонетку с баками на несколько минут снова закатывают в один из только что освободившихся автоклавов или в специальную камеру (тоннель), обогреваемую излищними отходящими газами. По прошествии времени, достаточного для поверхностного разогрева содержимого баков, вагонетка выкатывается из камеры и повертывается около своей оси на 180, благодаря чему все содержимое из баков в виде охлажденной болванки, оплавленной лишь с поверхности на 1-2 мм, выгружается на приемную площадку или траиспортер и направляется в склад готовой продукции.

Скорость и равномерность прогрева содержимого баков достигает,.ся с помощью открытых с обоих сторон труб 9: проходящих через дно каждого бака на таком взаимном расстоянии, что максимальный слон, подлежащий прогреву, не превыщает заданного по расчету (примерно 10-12 см). В зависимости от задания, баки заполняют или обогащенным молотым горючим сланцем, дающим два слоя материала: а) нижний слой асфальтовой мастики и б) верхний слой отстоявщ егося битума, или смесью сланца с известняком. В последнем случае весь образовавщийся битум сразу переводится в асфальтовую мастику.

Преимущества предлагаемого автоклава:

1. Возможность битуминизации сланца с заданной температурой размягчения получаемого материала, без добавок смолы или битума; 2. Большее использование объема автоклава (около 50% при прямоугольных баках и 43% при круглых, против 30-35% во вращающихся автоклавах и 25-28% в неподвижных); 3. Возможность получения как битуминизированного сланца, так и непосредственного получения мастики; 4. Возможность получения чистого битума за счет отстаивания его во время процесса битуминизации, что особенно важно для использования битума в типовых смесителях, установленных для дорожных строительств; 5. Возможность соблюдения четкого температурного режима во времени; 6- Простота и надежность работы оборудования.

Предмет изобретения

1.Автоклав для битуминизации сланца под давлением, выполненный в виде герметически закрывающейся с торцов трубы, вмонтированной в обмуровку с топками, отличающийся тем, что внутри автоклава помещена вагонетка с баками, заполненными обрабатываемым материалом, установленная на укрепленных в стенках автоклава рельсах, с целью облегчения извлечения из автоклава и из баков готового продукта.

2.Автоклав по п. 1, отличающийся тем, что топки для его нагревания расположены с обоих концов обмуровки с целью равномерного нагрева материала в автоклаве.

№ 89581

72

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для приготовления асфальтовой мастики | 1947 |

|

SU75358A1 |

| Установка для варки асфальтовой мастики | 1926 |

|

SU13029A1 |

| Способ извлечения битума из битуминозных песчаников | 1935 |

|

SU45837A1 |

| Печь для битуминизации сланца | 1950 |

|

SU91533A1 |

| Способ переработки сланцев | 1935 |

|

SU46877A1 |

| ВЕРТИКАЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2003 |

|

RU2270848C2 |

| Карусельная хлебопекарная печь | 1926 |

|

SU8865A1 |

| Способ переработки горючих | 1936 |

|

SU52224A1 |

| РЕТОРТНАЯ ПЕЧЬ ДЛЯ СУХОЙ ПЕРЕГОНКИ ПРИ НИЗКИХ ТЕМПЕРАТУРАХ | 1928 |

|

SU16183A1 |

| Аппарат для термической переработки асфальтитов | 1944 |

|

SU67928A1 |

Авторы

Даты

1950-01-01—Публикация

1949-12-26—Подача