Варка асфальтовой мастики на существующих асфальтовых заводах до настоящего времени производилась в стационарных котлах с механическими мешалками, во вращающихся барабанах с масляным обогревом и в печах непреры-вного действия с вращающимся барабаном.

Перечисленные аппараты для варки асфальтовой мастики и1меют ряд недостатков, из которых наиболее важные следующие.

1.Сложность, дороговизна и ненадежность оборудования.

2.Отсутствие возможности получить готовый продукт равномерного и однородного качества.

3.Необходимость высоких затрат на рабочую силу.

4.Невысокий коэфициент использования тепла.

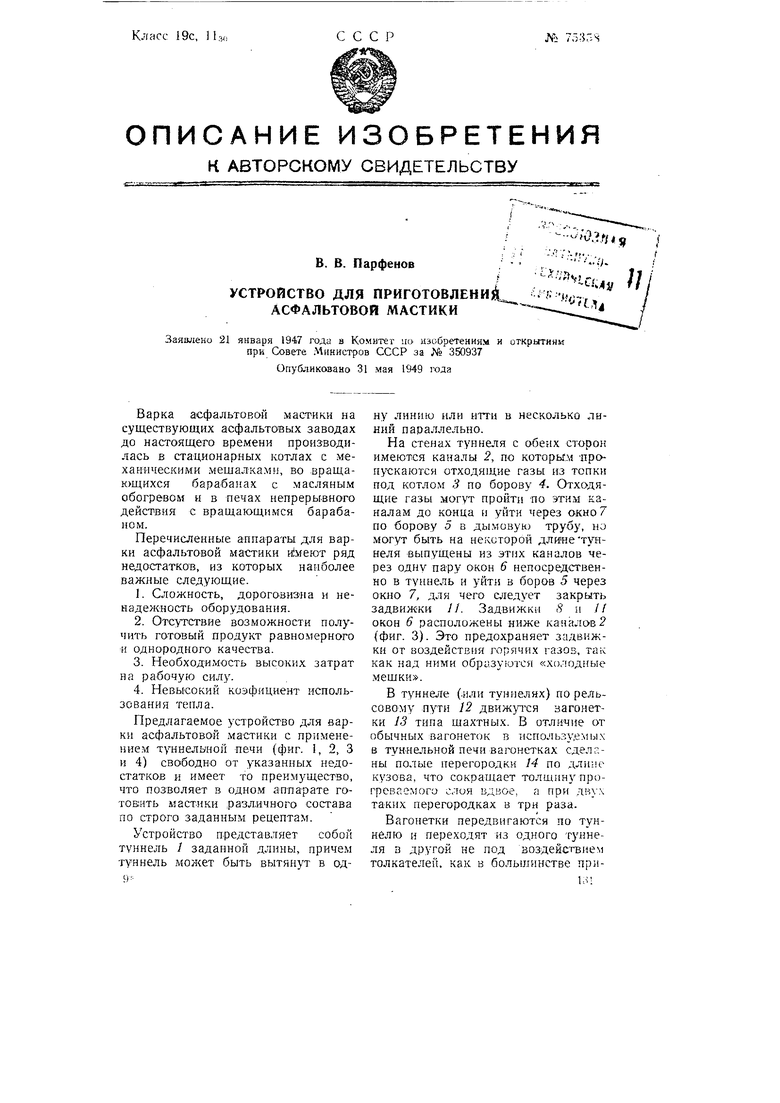

Предлагаемое устройство для варки асфальтовой мастики с применением туннельной печи (фиг. i, 2, 3 и 4) свободно от указанных недостатков и имеет то преимущество, что позволяет в одно.м аппарате готов ить мастики различного состава по строго заданным рецептам.

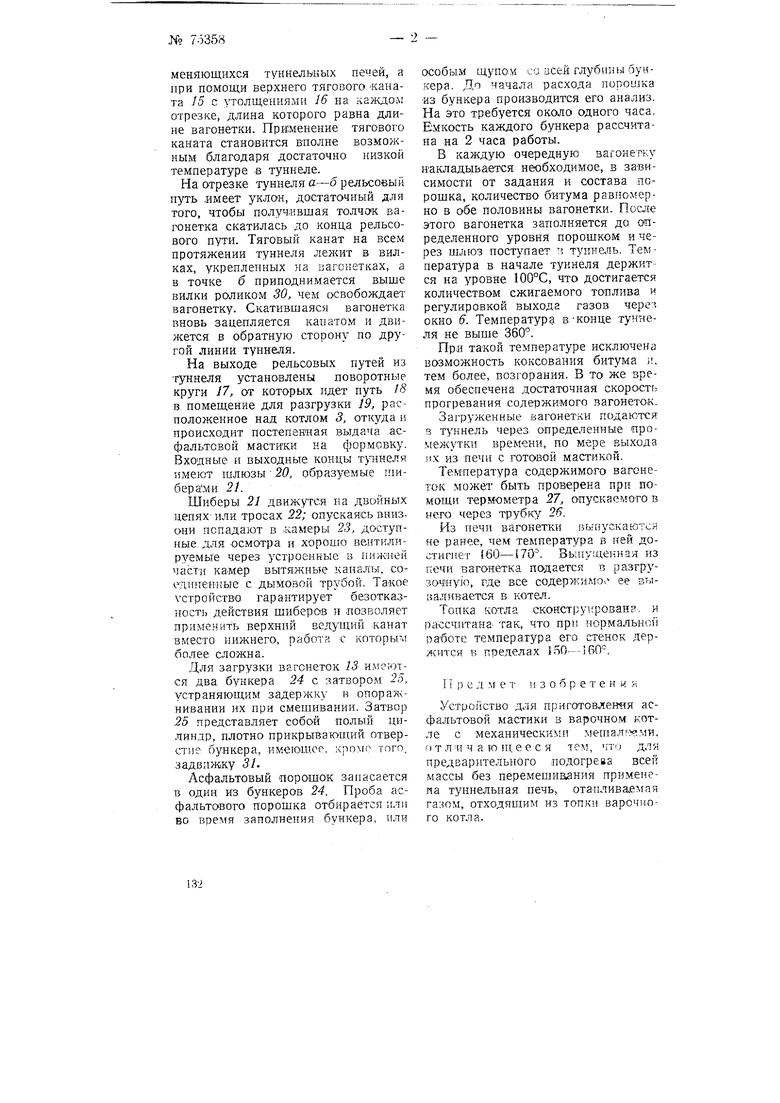

Устройство представляет собой туннель / заданной длины, приче.м туннель может быть вытянут в од9ну линию или иттн в несколько линий параллельно.

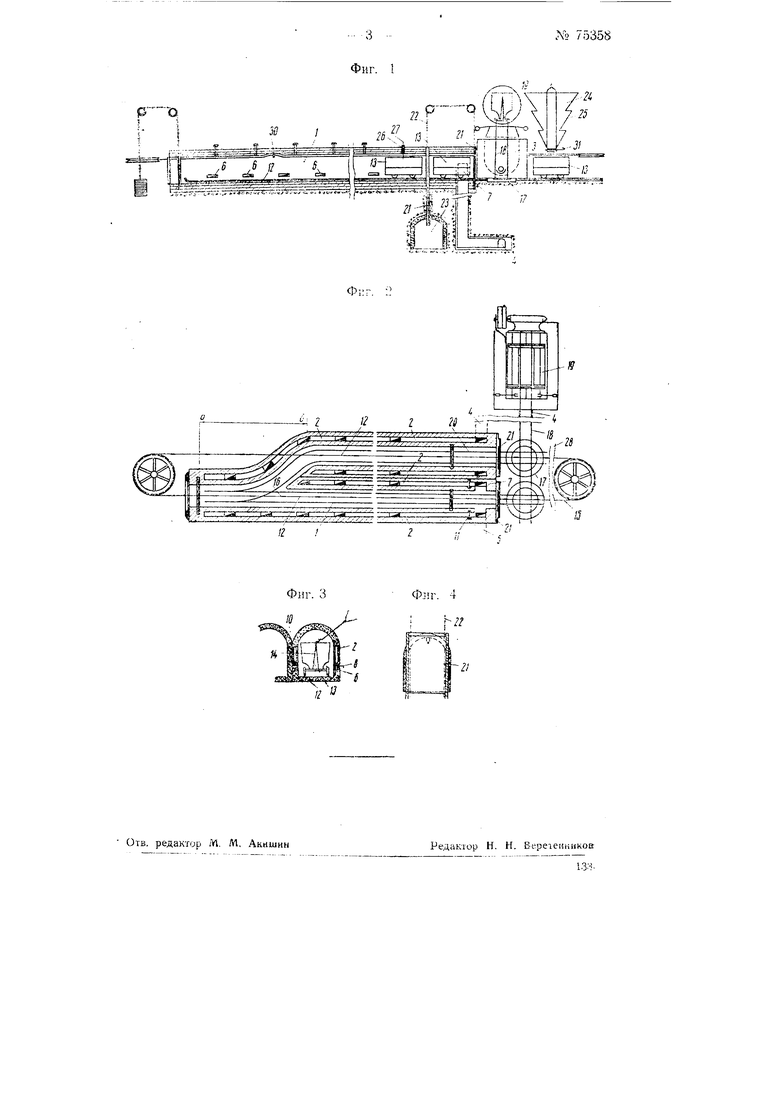

На стенах туннеля с обеих сторон имеются каналы 2, по которь.м прсхпускаются отходящие газы из топкн под котлом 3 по борову 4. Отходящие газы могут пройти -по этим каналам до конца и уйти через окно 7 по борову 5 в ды.мовую трубу, но могут быть на некоторой длинетуннеля выпущены из этих каналов через одну пару окон 6 непосредственно в туннель и уйти в боров 5 через окно 7, для чего анедует закрыть задвижки //. Задвижки 8 и // окон 6 расположены ниже каналов (фиг. 3). Это предохраняет задвнжки от воздействия горячих газоз, так как над ними образуются «холодные мешки.

В туннеле (.или туннелях) по рельсовому пути 12 вагонетки 13 типа шахтных. В отл.ччие от обычных вагонеток в использу.емых в туННельной печи ва1онетках сделаны полые перегородки 14 по длине кузова, что сокращает толщину прогреваемого слоя вд.вое, а при двух таких перегородках в три раза.

Вагонетки передвигаются по туннелю и переходят из одного туннеля в другой не под воздействием толкателей, как в большинстве применяющихся туннельных печей, а при помощи верхнего тягового каната 15 с утолщениями 16 на каждом отрезке, длина которого равна длине вагонетки. При ,менение тягового каната становится вполне возможным благодаря достаточно низкой температуре в туннеле.

На отрезке туннеля а-б рельсовый путь .имеет уклон, достаточный для того, чтобы получившая ТОЛЧСУК вагонетка скатилась до конца рельсового пути. Тяговый канат на всем протяжении туннеля лежит в вилках, укрепленных на вагонетках, а в точке б приподнимается выше вилки роликом 30, чем освобождает вагонетку. Скатившаяся вагонетка вновь зацепляется канатом и движется в обратную сторону по другой линии туннеля.

На выходе рельсовых путей из туннеля установлены поворотные круги 17, от которых идет путь 18 в помещение для разгрузки 19, расположенное над котлом 3, откуда и происходит постепенная выдача асфальтовой мастики на формовку. Входные и выходные концы туннеля имеют шлюзы 20, образуемые тибера ми 21.

Шиберы 21 движутся на двойных цепях или тросах 22; опускаясь внизони попадают в -камеры 23, доступные для осмотра и х-орошо вентилируемые через устроенные в ннжней части камер вытяжные каналы, соединенные с дымовой трубой. Та-кое устройство гарантирует безотказность действия шиберов и позволяет применить верхний ведун ий канат вместо нижнего, работа с которыл более сложна.

Для загрузки вагонеток 13 имрьлся два бункера 24 с затвором 35, устраняющим задержку н опоражнивании их при смешивании. Затвор 25 представляет собой полый цилиндр, плотно прикрываюнхий отверстие бункера, .имеюшср. того, задвижку 31.

Асфальтовый порошок запасается в один из бункеров 24. Проба асфальтового порощка отбирается иля во время заполнения бункера, пли

особым щупом со всей глубины бункера. До начала расхода порошка из бункера производится его анализ. На это требуется около одного часа. Емкость каждого бункера рассчитана на 2 часа работы.

В каждую очередную вагонетку накладывается необходимое, в зависимости от задания и состава порощка, количество битума равномерно в обе половины вагонетки. После этого вагонетка заполняется до определенного уровня порощком и через шлюз поступает г тунне.. Температура в начале туннеля держит ся на уровне 100°С, что достигается количеством сжигаемого топлива и регулировкой выхода газов чере:. окно 6. Температура в-конце туннеля не выше 360°.

Прд такой температуре исключена возможность коксования битума и, тем более, возгорания. В то же время обеспечена достаточная скорость прогревания содержимого вагонеток.

Загруженные вагонетки подак-тся 3 туннель через определенные промежутки времени, по мере выхода их из печи с готовой мастикой.

Температура содержимого вагонеток может быть проверена при помощи термометра 27, опускаемого в него через трубк; / 26.

Из печи вагонетки вь/ 5ускаротси не ранее, чем температура в ней достигнет 160-170. Выпущенная из печи вагонетка подается в разгрузочную, где все содержимо-. ее вываливается в котел.

Топка котла сконструпрованв. и рассчитана так, что при нормально) работе температура его стенок держится в пределах 150--160.

II ре л Nf е т н 3 о б р е т е i- и я

Устройство для приготовлеш я асфальтовой мастики в варочном котле с механическили мепталк- мн, п т л И ч а ю HI. е е с я тем, что для предварительного подогрева всей массы без перемешивания применена туннельная печь, отапливаемая газом, отходящим из топки варочного котла.

К

Л 75358

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоклав для битуминизации сланца | 1949 |

|

SU89584A1 |

| Установка для варки асфальтовой мастики | 1926 |

|

SU13029A1 |

| Способ извлечения битума из битуминозных песчаников | 1935 |

|

SU45837A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

| НЕПРЕРЫВНОДЕЙСТВУЮЩАЯ КАНАЛЬНАЯ ПЕЧЬ | 1946 |

|

SU82727A1 |

| Установка для углежжения | 1932 |

|

SU37063A1 |

| КОЛЬЦЕВАЯ ПЕЧЬ | 1998 |

|

RU2157959C2 |

| Туннельная печь | 1987 |

|

SU1502935A1 |

| ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМИЧЕСКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1999 |

|

RU2188372C2 |

| Туннельная печь | 1980 |

|

SU937945A1 |

Авторы

Даты

1949-01-01—Публикация

1947-01-21—Подача