(54) ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электро-пРОВОдНыХ ОгНЕупОРНыХ издЕлий | 1978 |

|

SU833830A1 |

| Шликер для изготовления вакуумплотных огнеупорных изделий | 1979 |

|

SU899506A1 |

| Огнеупорная шликерная масса | 1978 |

|

SU740727A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2310627C1 |

| Шихта для изготовления огнеупорных изделий | 1990 |

|

SU1719368A1 |

| Шихта для изготовления огнеупорных изделий | 1976 |

|

SU566803A1 |

| Способ изготовления муллито-кремнеземистых длинномерных изделий | 1978 |

|

SU885222A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Шихта для изготовления высокотемпературных теплоизоляционных изделий | 1987 |

|

SU1534038A1 |

| Шихта для изготовления огнеупорных изделий | 1977 |

|

SU711007A1 |

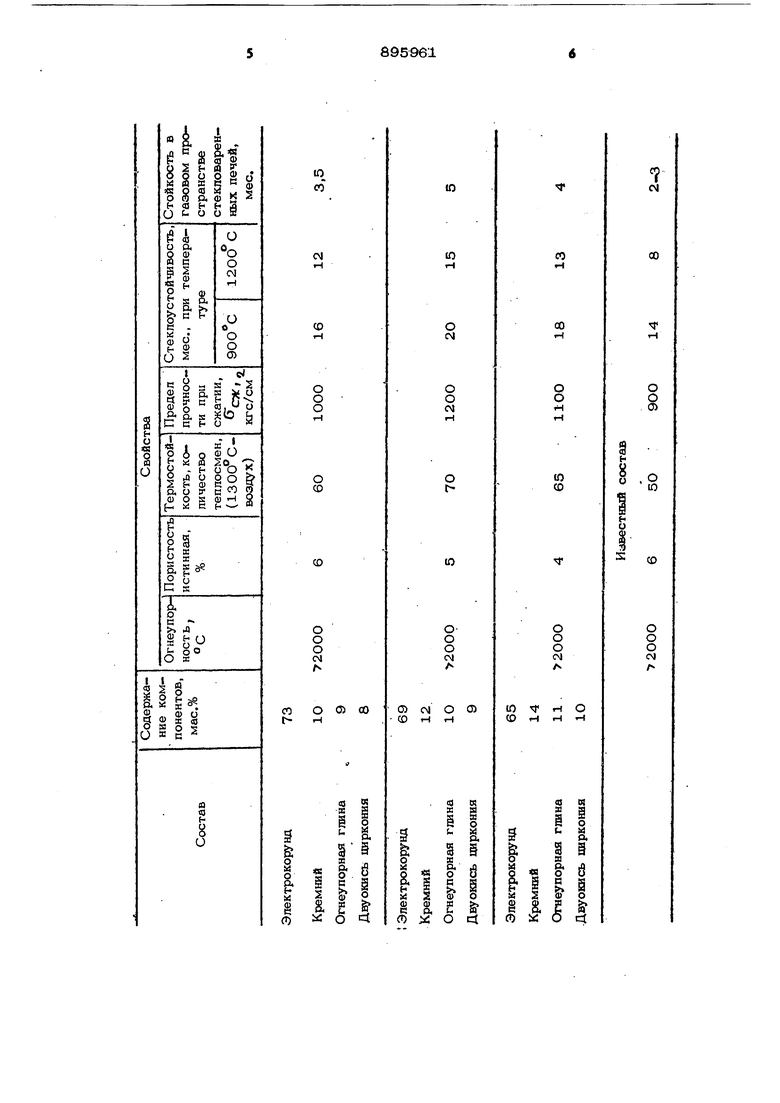

Изобретение относится к огнеупорной прюмышпенности, а именно к составам огнеупорных масс для изготовления защитных керамических чехлов для терм пар, могущих найти применение в стекол ной промышленности. Известны огнеупорные массы алундо- вые, глиноземистые, из окиси магния. Известна щихта на основе окиси алк миния с добавками каолина и двуокиси циркония l. Недостаток известной щихты-невысокая стеклоус.тойчивость. Наиболее близкой к предлагаемой по технической сущности является щихта для изготовления огнеупорных изделий, преимущественно чехлов для термопар, включающая следующие компоненты, вес.% Кремний10-15 Огнеупорная глина8-12 ЭлектрокорундОстальное Недостатком данной шихты являются сравнительно невысокие значения термостойкости, стеклоустойчивости и механической прочности термопарных чехлов, полученных из этой массы 2., Цель изобретения - повышение термостойкости, стеклоустойчнвости и механической прочности. Поставленная цель достигается тем, что щихта для изготовления огнеупор ных изделий, преимущественно чехлов для термопар и пирометрических труб, вкпючакяцая эпектрокорунд, кремний и огнеупорную глину, допоцнительно содержит двуокись циркония при следующем соотношении компонентов, мас.%: Электрокорунд65-73 Кремний1О-14 Огнеупорная глина9-11 Двуокись циркония8-10 Повышенной термической стойкостью обладают керамические и огнеупорные изделия, полученные из составов, содержащих несколько компонентов с различными коэффициентами термического расширения, при этом образуется микротрещиноватая структура, которая снижает скорость распространения трещин при термоударах. Добавка двуокиси циркония к электрокорунду и кремнию повышает термостойкость и стекпоустойчивость иадепий. Чехлы и трубки изготавливают литьем из водных суспензий. Для приготовления шликера в фарфоровую емкость нали1вают 10О% воды (по отношению к сухим компонентам), и к ней добавляют электролит - соду (0,8-1%) и огнеупорную глину (9-11%); после 24-часового выдерживания в шпикер насыпают электрокорунд, измельченный до удельной поверхности 2000-25ОО см /г, кремний двуокись циркония. После перемешивания и выстаивания шликера в течение двух часов его пропускают через сито с размером отверстий 1 мм. Отливку произ- водят в гипсовые формы сливным спосо- бом. После выемки изделий из гипсовых форм их сушат на воздухе, а затемв сушильном шкафу при в течение 4-6 ч. Высушенные изделия обжигают в атмосфере технического азота с содержанием кислорода 4% и выше. При максимальной температуре обжига дают вьщержку 2 ч. Свойства составов приведены в таблице. Данные свойств составов показывают, 1то чехлвд, изготовленнью из шихты предлагаемого состава, превосходят по свойствам чехлы из огнеупорной массы, со,стоящей из электрокорунда, кремния и огнеупорной глины. При этом термостойкость повышается до 70 теплосмен, стеклоустойчивость - до 5 мес. и механическая прочность - до 1200 кгс/см . 7 8959 Формула изобретения Шихта для изготовления огнеупорных изделий, преимущественно чехлов для термопар и пирометрических труб, включаюшай электрокорунд, кремний и огне-j упорную глину, отли чаюше1яся тем, что, с цепью повышения термостойкости, стеклоустойчивости и механической прочности, она дополнительно содержит двуокись циркония при следующем-Ю 1соотношении компонентов, мас.%:

Л.

.( V 618 Эпектрокорунд 65-73 Кремний 10-14 Огнеупорная глина 9-11 Двуокись циркония 8-10 Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 745883, кл. С 04 В 35/10, 1977. 2. Авторское свидетельство СССР Ns 482424, кл. С 04 В 35/10, 1973.

Авторы

Даты

1982-01-07—Публикация

1980-04-07—Подача