(5) ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ ВАКУУМПЛОТНЫХ ОГНЕУПОРНЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шликер для изготовления вакуумплотных огнеупорных изделий | 1985 |

|

SU1268547A1 |

| Высокоогнеупорный материал | 1978 |

|

SU668921A1 |

| Огнеупорный материал | 1980 |

|

SU908777A1 |

| Огнеупорная масса | 1976 |

|

SU623842A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU944745A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА ЛИТИЙАЛЮМОСИЛИКАТНОГО СОСТАВА | 1999 |

|

RU2170715C2 |

| Способ изготовления защитных керамических чехлов и наконечников для термопар | 1960 |

|

SU137439A1 |

| Связка для изготовления вакуумплотной керамики | 1981 |

|

SU1085960A1 |

| АЛЮМООКСИДНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1994 |

|

RU2138461C1 |

| Керамический материал | 1977 |

|

SU607826A1 |

Изобретение относится к составам водных шликеров, применяемых в керамической и огнеупорной промышленноети для изготовления особо плотных из- ;делий. Тонкодисперсные водные шликеры применяются для формирования OT ветственных изделий сложной конфигурации (тиглей, чехлов термопар, оболочек, газоразрядных ламп, изоляцион ных втулок электродов МГДГ и т.д./. методом литья в гипсовые формы. Известен способ получения огнеупо ных изделий из окиси магния методом шликерного литья из водных суспен- : зий l . Однако изделия на основе окиси ма ния получить из такого шликера практически невозможно, так как непрерывно протекающий процесс гидратации МдО нарушает стабильность шликера и ег9 литейные свойства. Наиболее близким к предложенному является способ изготовления защитных керамических чехлов и наконечни КОВ термопар методом иликерного литья из водных суспензий окиси магния, где в качестве стабилизирующей добавки применяется 3-5 двуокиси циркония и 2-3% маршалита 2 . Недостатком известных магнезиальных шликеров является гидратация окиси магния, но не окиси кальция, содержащейся до 2% и связанной двуокисью циркония, что и представляет значительную трудность при изготовлении изделий на основе МдО шликерным способом . Цель изобретения - повышение агрегативной устойчивости и улучшение литейных свойств водных шликеров из окиси магния. Поставленная цель достигается тем, что шликер на основе магнезиального наполнителя, воды и стабилизирующей добавки содержит в качестве последней окись иттербия при следующем соотношении компонентов, вес Л

Периклаз 4-53

ВодаЦ -50

Окись иттербия 2-6

Технология изготовления изделия следующая.

Исходный порошок окиси магния марки Ч увлажняют водой до влажности. 7-9% Из массы прессуют брикет при удельном давлении 50 МПа и обжигают при 1600 С и выдержке 2 ч. Брикет после обжига дробят и рассеивают до частиц размером менее 3 мм. Порошок МдО смешивают с окисью иттербия

ТУ- -188-72 и загружают в шаровую фарфоровую мел1зницу, затем заливают воду из расчета 50 влажности шликера. Весовое соотношение материал шары - вода 1:1, 5:1. В качестве мег

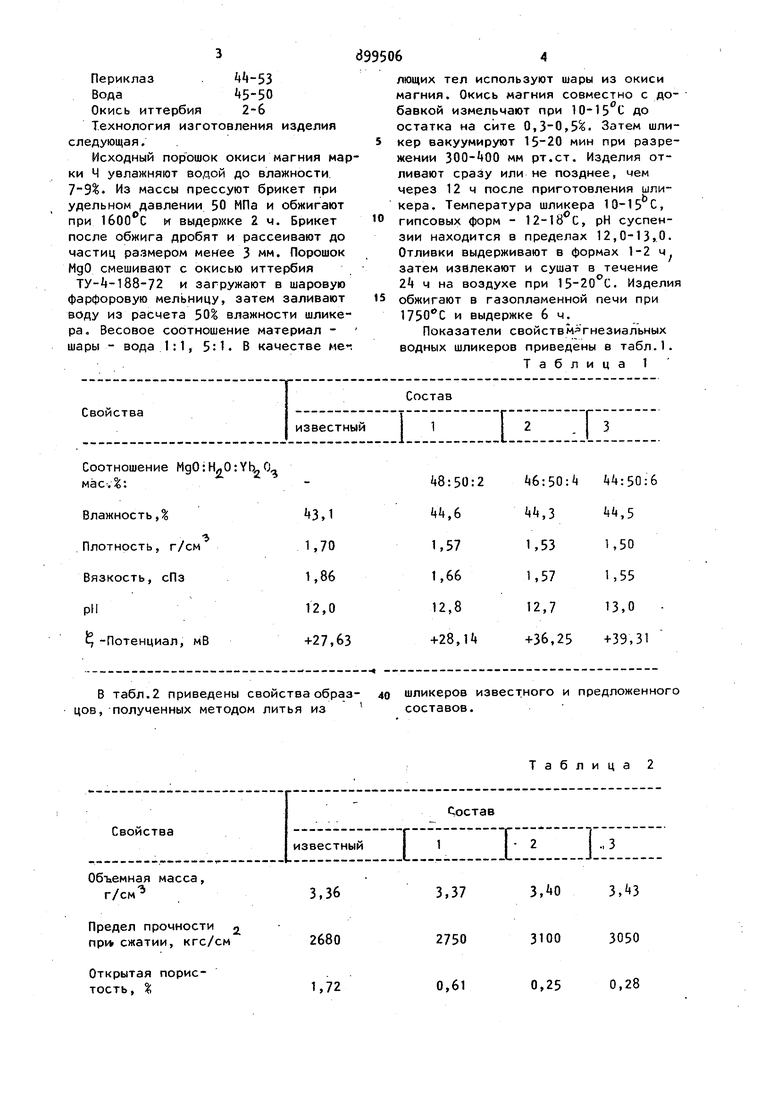

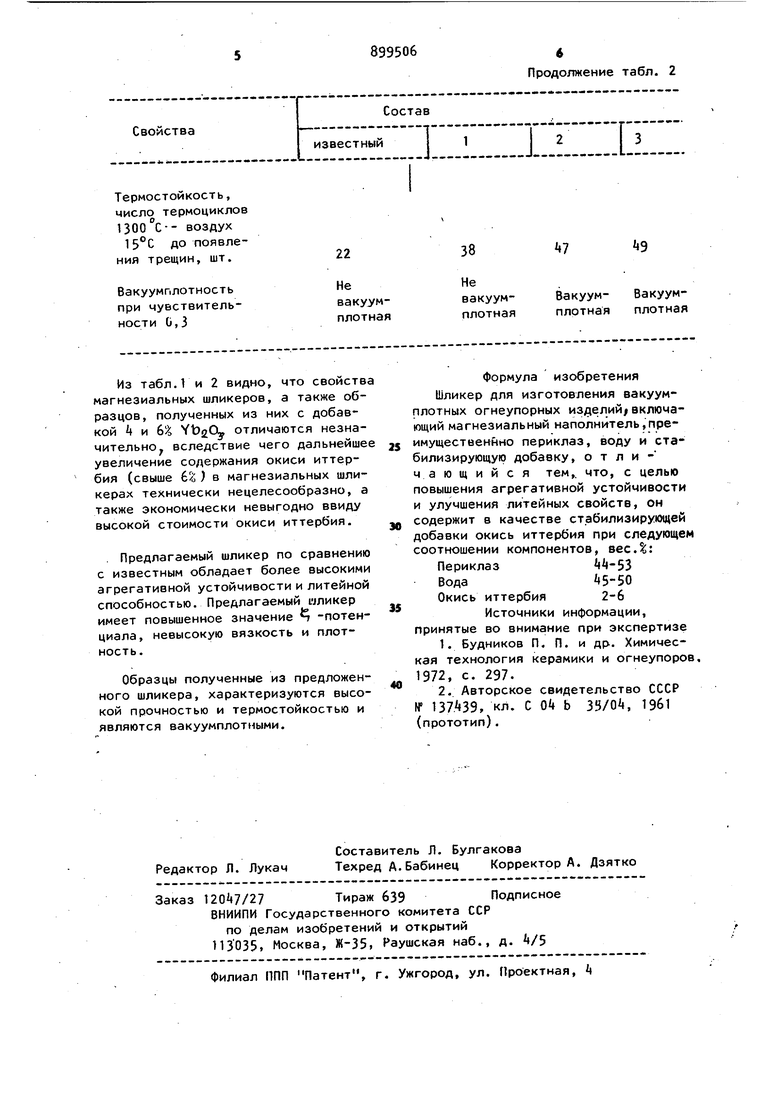

В табл.2 приведены свойства образ- 40 цов, полученных методом литья из

Объемная масса, г/см

Предел прочности 2 npv сжатии, кгс/см

Открытая пористость,

лющих тел используют шары из окиси магния. Окись магния совместно с добавкой измельчают при 10-15 до остатка на сите 0,3-0,5%. Затем шликер вакуумируют мин при разрежении мм рт.ст. Изделия отливают сразу или не позднее, чем через 12 ч после приготовления шликера. Температура шликера 10-15 С, гипсовых форм - 12-18 с, рН суспензии находится в пределах 12,0-13,0. Отливки выдерживают в формах 1-2 ч затем извлекают и сушат в течение 2 ч на воздухе при 15-20 С. Изделия обжигают в газопламенной печи при 1750С и выдержке 6 ч.

Показатели свойствм гнезиальных водных шликеров приведены в табл.1. Таблица 1

шликеров известного и предложенного составов.

Таблица 2

З.

3,0

3,37

3050

3100

2750

0,28

0,61

0,25

число термоциклов воздух

до появления трещин, шт.

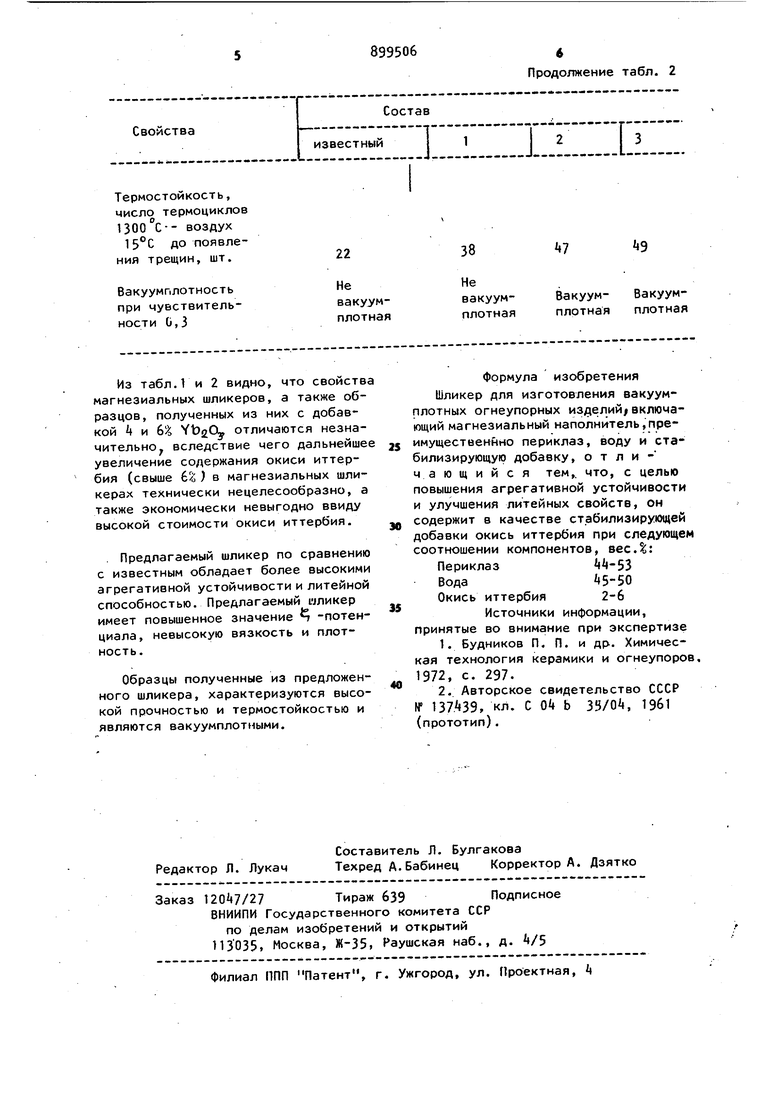

Из табл.V и 2 видно, что свойства магнезиальных шликеров, а также образцов, полученных из них с добавкой t и 6 отличаются незначительно- вследствие чего дальнейшее увеличение содержания окиси иттербия (свыше 6/0 ) в магнезиальных шликерах технически нецелесообразно, а также экономически невыгодно ввиду высокой стоимости окиси иттербия.

. Предлагаемый шликер по сравнению с известным обладает более высокими агрегативной устойчивости и литейной способностью. Предлагаемый иликер имеет повышенное значение S -потенциала, невысокую вязкость и плотность.

Образцы полученные из предложенного шликера, характеризуются высокой прочностью и термостойкостью и являются вакуумплотными.

Продолжение табл. 2

ii9

7

38

Формула изобретения Шликер для изготовления вакуумплотных огнеупорных изделий;включающий магнезиальный наполнитель,преимущественнно периклаз, воду и стабилизирующую добавку, о т л и чающийся тем,, что, с целью повышения агрегативной устойчивости и улучшения литейных свойств, он содержит в качестве стабилизирующей добавки окись иттербия при следующем соотношении компонентов, вес.%: Периклаз 53

Водаf S-SQ

Окись иттербия 2-6

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1979-04-28—Подача