(k) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО

МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляционная масса | 1982 |

|

SU1071615A1 |

| Теплоизоляционная масса | 1980 |

|

SU963979A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2000 |

|

RU2171240C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2044718C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| Способ изготовления теплоизоляционных изделий | 1978 |

|

SU722883A1 |

| Смесь для изготовления теплоизоляционного материала | 1981 |

|

SU996403A1 |

I

Изобретение относится к теплоизоляционным огнеупорным материалам, предназначенным для изоляции тепловых агрегатов.

Известна смесь для изготовления теплоизоляционного материала, содержащая каолиновое волокно и огнеупорную глину fl Т

Недостатками данной смеси являют-, ся повышенная плотность , теплопроводность и недостаточная механическая прочность.

Наиболее близкой по составу к предложенной является смесь, содержащая каолиновую вату в количестве 10-20 вес., сухих компонентов шамота и глины, а также вспенйватель.Й

Изделия из этой смеси получают обжигом, при этом они обладают высокой прочностью и высокой объемной массой, и коэффициент теплопроводности у них также высок.

Цель изобретения - снижение теплопроводности изделий.

Поставленная цель достигается тем, что смесь для изготовления теплоизоляционного материала, включающая бентонитовую глину, вспениватель, добавку и каолиновое волокно, содержит в качестве добавки -фенилэтилсилоксан при следующем соотношении компонентов, вес.%:

Бентонитовая глина 7-21 Вспениватель0,3-0,7

10

Фенилэтилсилоксан 3-11 Каолиновое волокно Остальное Введение в состав масс комбинированной связки, состоящей из вспененного бентонита и фенилзтилсилоксана,

15 создает после высыхания прочную пеноструктуру, способствующую повышению механической прочности при понижeн юй плотности, что снижает теплопроводность полученных из массы

20 образцов.

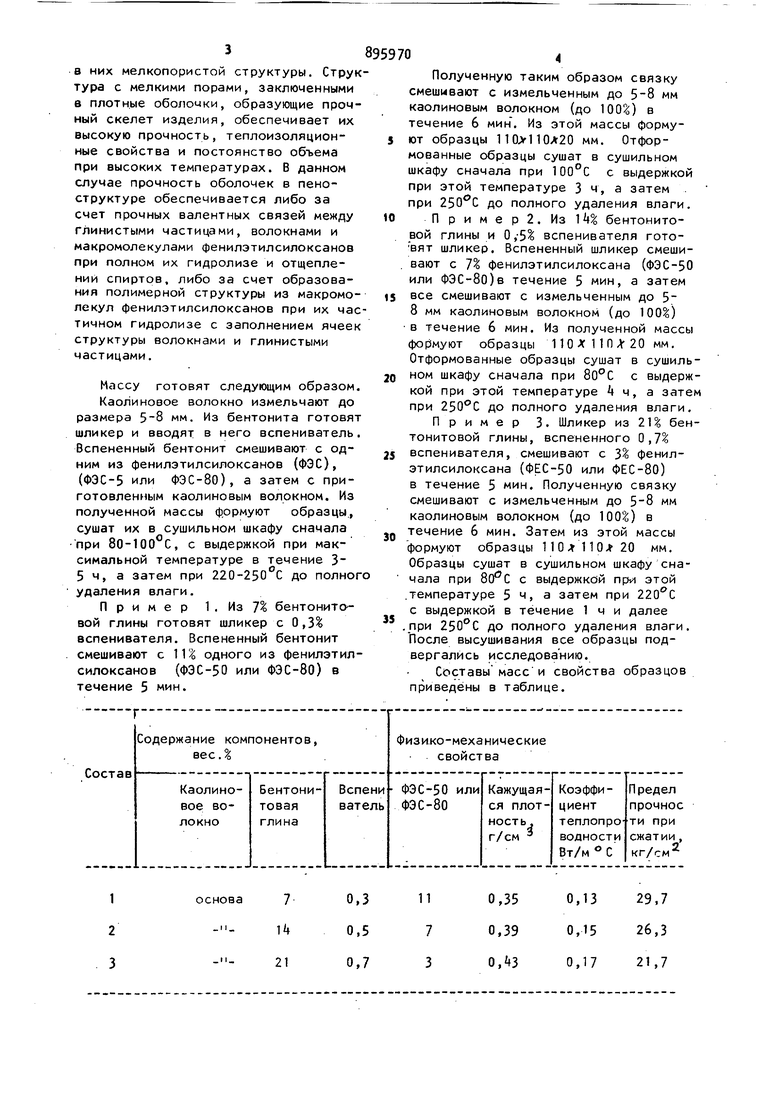

Для получения теплоизоляционных изделий с низкими теплопроводными свойствами необходимо образование 5 них мелкопористой структуры. Струк тура с мелкими порами, заключенными в плотные оболомки, образующие прочный скелет изделия, обеспечивает их высокую прочность, теплоизоляционные свойства и постоянство объема при высоких температурах. В данном случае прочность оболочек в пеноструктуре обеспечивается либо за счет прочных валентных связей между глинистыми частицами, волокнами и макромолекулами фенилэтилсилоксанов при полном их гидролизе и отщеплении спиртов, либо за счет образования полимерной структуры из макромолекул фенилэтилсилоксанов при их час тичном гидролизе с заполнением ячеек структуры волокнами и глинистыми частицами. Массу готовят следующим образом Каолиновое волокно измельчают до размера мм. Из бентонита готовят шликер и вводят в него вспениватель Вспененный бентонит смешивают с одним из фенилэтилсилоксанов (ФЭС), (ФЭС-5 или ФЭС-80), а затем с приготовленным каолиновым волокном. Из полученной массы формуют образцы., сушат их в сушильном шкафу сначала при 80-100 С, с выдержкой при максимальной температуре в течение 3 5 ч, а затем при 220-250°С до полно удаления влаги. Пример 1. Из 7% бентонито вой глины готовят шликер с 0,3% вспенивателя. Вспененный бентонит смешивают с 1R одного из фенилэтил силоксанов (ФЭС-50 или ФЭС-ВО) в течение 5 мин.

7

основа

14 21

11 7 3

0,5 0,7 Полученную таким образом связку смешивают с измельченным до 5-8 мм каолиновым волокном (до 100) в течение 6 мин. Из этой массы формуют образцы 110 110л20 мм. Отформованные образцы сушат в сушильном шкафу сначала при 100°С с выдержкой при этой температуре 3 ч, а затем при до полного удаления влаги. П р и м е р 2. Из 1А% бентонитовой глины и О,5 вспенивателя готовят шликер. Вспененный шликер смешивают с 1% фенилэтилсилоксана (ФЭС-50 или ФЭС-80)в течение 5 мин, а затем все смешивают с измельченным до 5 8 мм каолиновым волокном (до 100) в течение 6 мин. Из полученной массы формуют образцы 110 Afl мм. Отформованные образцы сушат в сушильном шкафу сначала при с выдержкой при этой температуре i ч, а затем при до полного удаления влаги. Пример 3. Шликер из 21% бентонитовой глины, вспененного 0,7 вспенивателя, смешивают с 3 фенилэтилсилоксана (ФЕС-50 или ФЕС-80) в течение 5 мин. Полученную связку смешивают с измельченным до 5-8 мм каолиновым волокном (до ) в течение 6 мин. Затем из этой массы формуют образцы 110 110-f 20 мм. Образцы сушат в сушильном шкафу сначала при с выдержкой при этой температуре 5 ч, а затем при с выдержкой в течение 1 ч и далее при 250С до полного удаления влаги. После высушивания все образцы подвергались исследованию. Составы масси свойства образцов приведены в таблице.

Наилучшими свойствами из приведенных примеров характеризуется состав 1, содержащий фенилэтилсилоксана (ФЭС-50 или ФЭС-80) 1U, бентонитовой глины 1% и вспенивателя 0,3%. Эта масса при кажущейся плотности 0,35 г/см обладает высокими прочностными показателями (предел прочности при сжатии 29,7 кг/см)- при низком значении теплопроводности 0,13 .

Преимуществом предлагаемой массы является возможность многократного использования изделий из нее, например,при разливке стали,а также исполь зование их в тепловых агрегатах в прямом контакте с высокими температурами.

Формула изобретения

Смесь для изготовления теплоизоляционного материала, включающая бентонитовую глину, вспениватель, добавку и каолиновое волокно, отличающаяся тем, что, с целью теплопроводности, она содержит в качестве добавки фенилэтилсилоксан при следующем соотношении компонентов, вес.%:

Бентонитовая глина Вспениватель Фенилэтилсилоксан Каолиновое волокно

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-07—Публикация

1979-12-14—Подача