СП

Изобретение относится к области огнеупорных теплоизоляционных материалов, предназначенных для изоляции тепловых агрегатов, а также для теплоизоляции прибыльных надставок при разливке стали.

Выпускаемые в настоящее время промышленностью теплоизоляционные изделия на основе каолинового волокна и дисперсии поливинилацетата в качестве связки обладают хорошими теплоиз ОЛЯ цио н ным и с в ой с ТВ ами,однак о имеют недостатки. Во-первых, эти изделия используются одноразово, так как органическая связ.ка - поливинилацетатная дисперсия - разрушается при 260С, что ведет к потере прочности и разрушению самих изделий. Во-вторых, стоимость таких изделий очень высокая (каолиновое волокно и поливинилацетатная связка дорогостоящие материалы). Необходимо получить теплоизоляционные изделия многократного использования для службы при высоких температурах и значительно удешевить такие изделия путём замены связующего на более огнестойкое и дешевое, а также частичной замены дорогого каолинового волокна более дешевыми материалами, обладающими в то же время хорошими огнеупорными и теплоизоляционными свойствами.

Известен состав теплоизоляционных материалов, включающий алюмоси..ликатные волокна и неорганическую тонкодисперсную связку СП .

Недостатком зтой массы является многокомпонентность и сложность технологии . Кроме того,, теплоизоляционные изделия.из этой массы характеризуются- большой кажущейся плотностью повышенными теплопроводными и сравнительно низкими термостойкими свойствами.

Известна также масса С2 для теплоизоляционных материалов,содержащая следующие компоненты, мас,%:

ШамотОснова .

Глина огнеупорная 8-9 , Волокно каолиновое10-12ПАВ 0,5-1,0 Недостатком этой массы является .повышенная кажущаяся плотность, недостаточно высокая механическая прочность в необожженном виде,сравнительно невысокая термостойкость, ат&кже повышенная теплопроводность. Креме того, введенное каолиновое волокно в сухую массу распределяется неравномерно по объему массы, что обуславливает неравнозначность свойств Волокна, обладая низкими адгезионными свойствами, как бы разъединяют исходные компоненты, что ведет, к снижению механической прочности изделий в необожженном виде. .

Наиболее близкой к изобретению по технической сущности и достигаемому результату является теплоизоляционная масса С31 , включающая мас.% Каолиновое волокно 76-90 Огнеупорная глина 4-9 Полиакрйламид1-3

Органическая связка 4-9 Тонкодисперсный огнеупорный наполнитель 1-3 Недостатком данной массы является то, что содержащаяся в ней органическая связка (: пол ив ИНН л аде тат, сополимер вйнилацетата с дибутилмалеинатом) при нагревании до 260°С разрушается, а изделия из такой массы теряют способность упруго деформироваться. Дальнейшее повышение температуры ведет к выгоранию органики и к . дальнейшей усадке, потере механи.ческой прочности, повышению пористости и газопроницаемости массы. Изделия из такой массы не могут использоваться многократно, а также непосредственно в соприкосновении с огнем, так как очень низкий предел прочности при сжатии (0,76-2,0 кг/см потенциальная причина создания аварийной ситуации.

Цель изобретения повышение механической прочности и термостойкости.

Цель достигается тем, что теплоизоляционная масса, включающая каолиновое волокно, огнеупорную глину, полиакриламид, связующее и тонкодис|персный наполнитель, содержит в качестве связующего водный раствор алюмохромфосфата, а в качестве тонкодисперсного наполнителя - тальк при следующем соотношении компонентов, мас.%:

Каолиновое волокно 23,8-56,5 Огнеупорная глина 2,0-15,0 Полиакрйламид 0,2-1,0 Водный.раствор алю- , мохромфосфата l7,5-35,0 Тальк 10,0-40,0 Приготовление теплоизоляционной массы осуществляют следующим образом.

Последовательно смешивают глинисный шликер с поли акрил ами до5«1, а затем с предварительно измельченным до 5-10 ммк.аолиновь1м волокном в течение 5-7 мин. После коагуляции и осаждения глинистых частиц на во локнах избыток воды удаляют. Созданная таким образом глинистая пленка способствует адгезионному склеиванию волокон как между собой, так и с другими твердыми частицами массы. Водный раствор алюмохромфосфатной связки (ЛХОСЧ смешивают с тальком, а затем с ранее приготовленным волокном, покрытым глинистой пленкой. Из полученной массы формуют образгцл, выдерживают на воздухе в течение 1 сут, а затем подвергают термообработке в сушильном шкафу при 250-350°С. Образцы выдерживают до полного удаления влаги

При введении в массу водного раствора алюмохромфосфатов, талька и глины происходит химическое взаимодействие молекул смазки с окислаД(1И наполнителей, а также полимеризация и поликонденсация молекул фосфатов, что способствует повышению механической прочности необожженных изделий.

При нагревании массы в процесссе сушки повышается концентрация алюмохромфосфатов в результате удаления физической и частично химически связанной воды. Это способствует образованию в связке новых химических соединений- и усилению адгезионных йвязей. В результате прочность массы возрастает.

Пример 1. Из 2% глины готовят шликер с 0,2% полиакриламида и перемешивают его с 23,8% предварительно измельченным каолиновым волокном в течение 5-7 мин. После обоазова.ния на волокнах глинистой пленки избыток воды удаляют. 35% водного раствора алюмохромфосфатов перемешивают с 40% талка, а затем с ранее приготовленным волокном в течение 5-7 мин. Из полученной таким образом массы формуют образцы размером 110x110x20 мм,выдерживают их сначала на воздухе в течение 1 сут, а затем подвергают термооб| аботке в сушильном шкафу при 350 С до полного удаления влаги

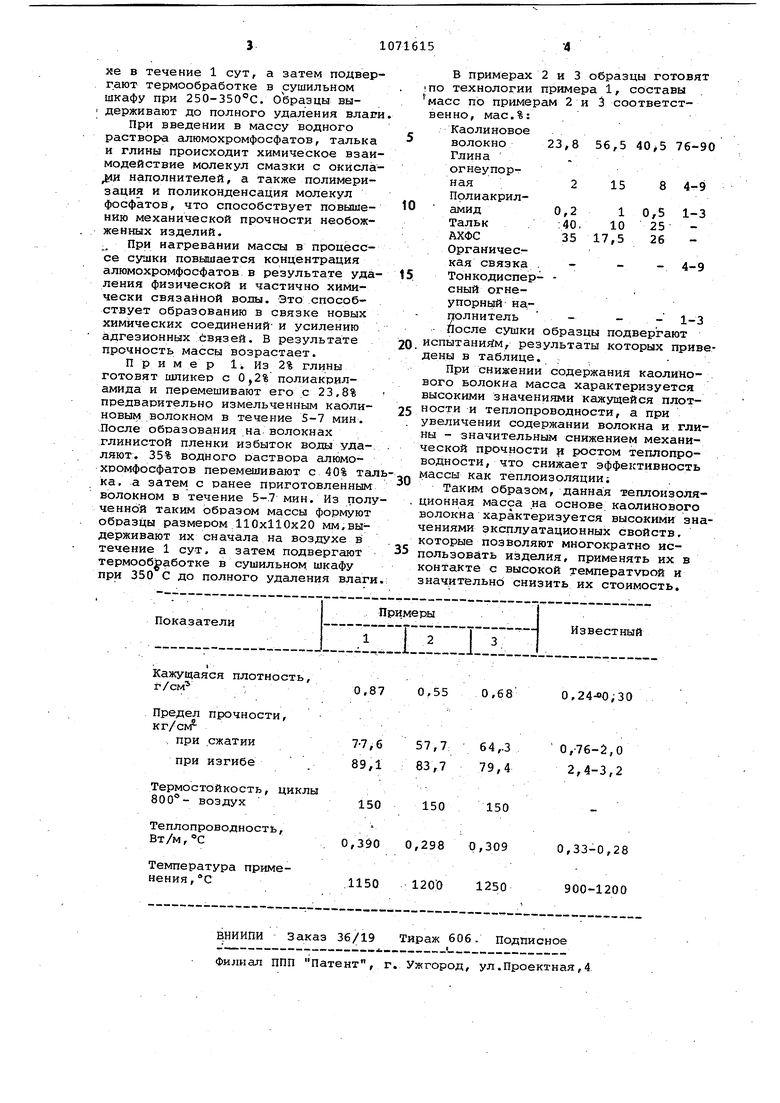

В примерах 2 и 3 образцы готовят по технологии примера 1, составы . масс по примерам 2 и 3 соответственно, мас.%: Каолиновое

23,8 56,5 76-90 волокно Глина огнеупор8 4-9 ная2

15 Полиакрил0

1-3

0,5 25 26

1

0,2

амид

. :40.

10 Тальк АХФС 17,5 35

Органическая связка . - - - 4-9 5 Тонкодиспер- сный огнеупорньй- на.полнитель - - - 1-3 После сушки образцы подвергают 0. испытанияСм, результаты которых приведены в таблице. ; .

При снижении содержания каолинового волокна масса характеризуется высокими значениями кажущейся плот5 ности и теплопроводности, а при . увеличении содержании волокна и глины - значительньам снижением механической прочности pt ростом теплопроводности, что снижает эффективность

массы как теплоизоляции;

30

Таким образом, данная теплоизоляционная масса на основе, каолинового волокна характеризуется высокими значениями эксплуатационных свойств, которые позволяют многократно ис35пользовать изделия, применять их в контакте с высокой температурой и значительно снизить их стоимость.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| Композиция для изготовления теплоизоляционных материалов | 1983 |

|

SU1114666A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Смесь для изготовления теплоизоляционного материала | 1979 |

|

SU895970A1 |

| Способ изготовления теплоизоляционных изделий | 1979 |

|

SU872522A1 |

| БЕЗОБЖИГОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 1998 |

|

RU2155735C1 |

| Масса для изготовления огнеупорных изделий | 1980 |

|

SU1016270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1014822A1 |

ТЕПЛОИЗОЛЯЦИОННАЯ МАССА, включающая каолиновое волокно,огнеупорную глину, прлиакриламид, связующее и тонкодисперсный наполнитель , отличающаяся . тем, что, с целью повышения механической прочности и термостойкости, она содержит в качестве связующего водный раствор алюмохромфосфата, а в -качестве тонкодисперсного напол. нителя - тальк, при следующем соотношении компонентов, мас.%: Каолиновое волокно 23,8-56,5 Огнеупорная глина 2,0-15,0 Иолиакриламид 6,2-1,0 Водный раствор алю i мохромфосфата 17,5-35,0 Тальк10,0-40,0 W

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сырьевая смесь для огнезащитного покрытия | 1977 |

|

SU622781A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Керамическая масса | 1974 |

|

SU540841A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИМЕЮЩИХ УГЛУБЛЕНИЯ ПАНЕЛЕЙ | 2016 |

|

RU2671147C1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-07—Публикация

1982-05-13—Подача