(54) ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Герметизирующая порошковая композиция | 1984 |

|

SU1154297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ ДЛЯ ТЕКСТУРИРОВАННОГО ПОКРЫТИЯ | 1991 |

|

RU2045559C1 |

| СПОСОБ НАНЕСЕНИЯ ТВЕРДЫХ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ | 2008 |

|

RU2402599C2 |

| Эпоксиуретановая композиция для порошковых покрытий | 2023 |

|

RU2825133C1 |

| Эпоксидная композиция | 1971 |

|

SU448741A1 |

| Полимербетонная смесь | 1982 |

|

SU1058926A1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2220995C1 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ ПРОКОРРОДИРОВАВШИХ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2304601C1 |

| Порошковая композиция для покрытий | 1978 |

|

SU986912A1 |

| ПОРОШКОВАЯ КОМПОЗИЦИЯ | 1970 |

|

SU287293A1 |

t

Изобретение относится к получению покрытий на основе порошковых композиций и может быть использовано оля защиты трубопроводов, оборудования и деталей, эксплуатируемых в условиях химической коррозии и абразивного износа.

Известны порошковые композиции, включающие эпоксидную смолу, отвердитепи (пициандиамид, ангидрид , ароматической многоосновной кислоты) поливинилбутираль, наполнители, тиксотропную добавку (аэросил). Покрытия на основе известных композиций характеризуются неплохими физико-механическими свойствами tl.

Однако стойкость известных композиций к абразивному недостаточно высока.

Наиболее близкой по технической сущности к изобретению является ком..позиция, включающая эпоксидную диановую смолу, адипиновую кислоту и наполнитель (пылевидный кварц) 2.

Однако покрытия, полученные на основе данной композиции, характеризуются низкими показателями адгезии и ударной прочности, а также недостаточной абразивной стойкостью.

Цель изобретения - улучщение физико-механических свойств и повышение абразивостойкости покрытий.

Поставленная цель достигается тем, что порошковая композиция для покры10тий, включающая эпоксидную диановую смолу, адипиновую кислоту и наполнитель, содержит в качестве наполнителя электрокорунд и дополнительно соцержит в качестве ускорителя отверждения моаэросил при слеЕо ющем соотношении компонентов, мас.%1 Зпбксионая диановая смола52-58

Адипиновая кислота5,5-6

20

Алюмоаэросил5-6

ЭлектрокорундОстальное

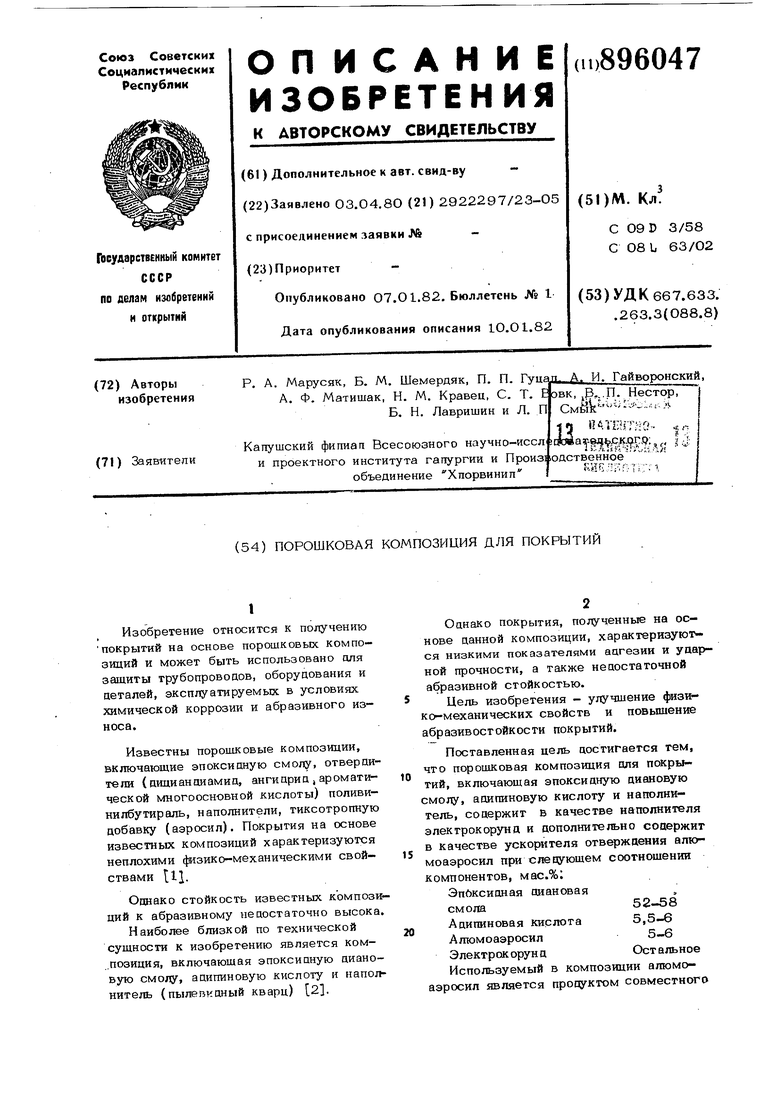

Используемый в композиции алюмо- аэросил является продуктом совместного высокотемперагурного гищэолиза четыреххлористого кремния и сублимированного хлористого алюминия. Он прецставляег собой высокоцисперсный белый порошок (удельная поверхность 1О7 ), содержащий 21% 510|-1 и 79% . П р и м е р- 1. К 52 мас,% эпо&сионой смолы Э-49П при постоянном перемешивании добавляют 37,5 мас.% электрокорунда, 5 мас.% алюмоаэросила и 5,5 мас.% адипиновой кислоты. После полной гомогенизации расплавленной композиции ее выливают на противень, охлаждают, а затем измельчают в шаровой мельнице и просеивают через сито №О14. Подученную порошковую композицию наносят на защищаемую поверхность в псевцо- ;ожиженном слое или струйным способом и Утверждают при 200°С в течение 1,5 ч с образованием сплошного гладкого и прочного покрытия. П р и м е р 2. К 55 мас.% эпоксидной смолы Э-49П при постоянном перемешивании добавляют 33,75 мае. % элек трокорунда, 5,5 мае. % алюмоаэросила и 5,75 мае. % адипиновой кислоты. После полной гомогенизации расплавленной ком позиции ее выливают в противень, ох лаждают, а затем измельчают в шаровой мельнице и просеивают через сито №014 Полученную порошковую композицию наносят на защищаемую поверхность одним из способов, указанных в примере 1, и отверждают при 200°С в течение 1,2ч с образованием сплошного гладкого и 1фочного покрытия. Ударная прочность, кгс/см 2050-5248-50 Гибкость по 1МГ-1, мм 15-20 1512 8

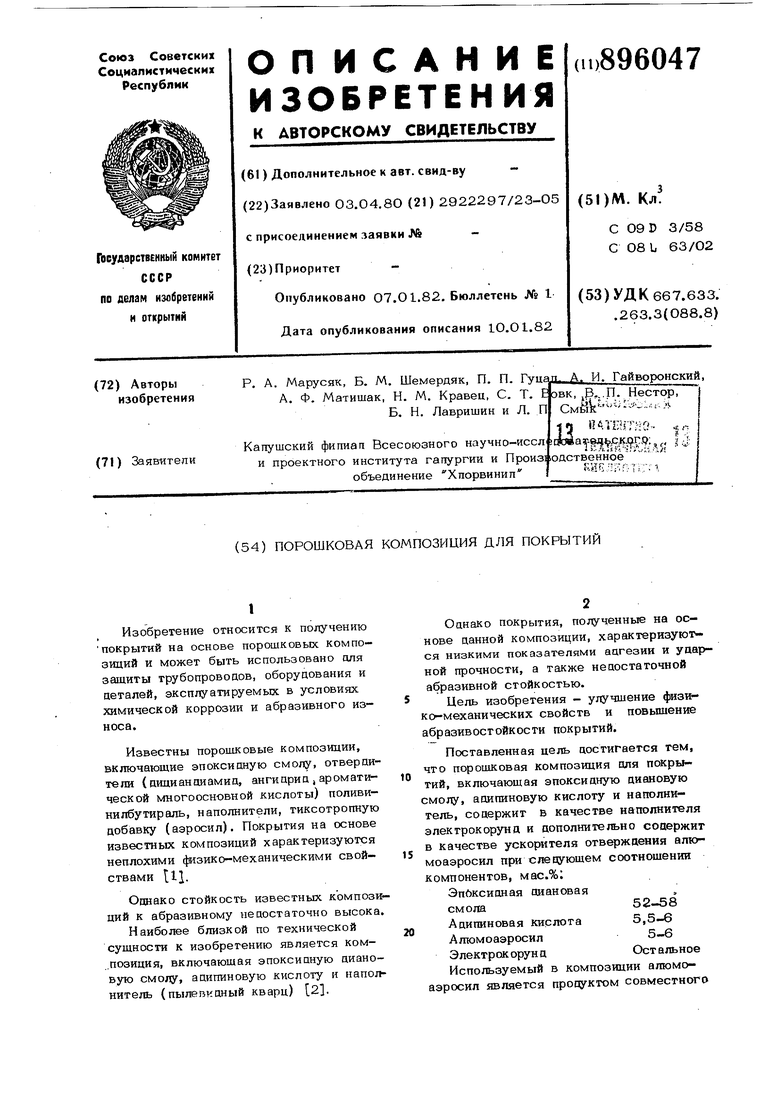

Таблица 1

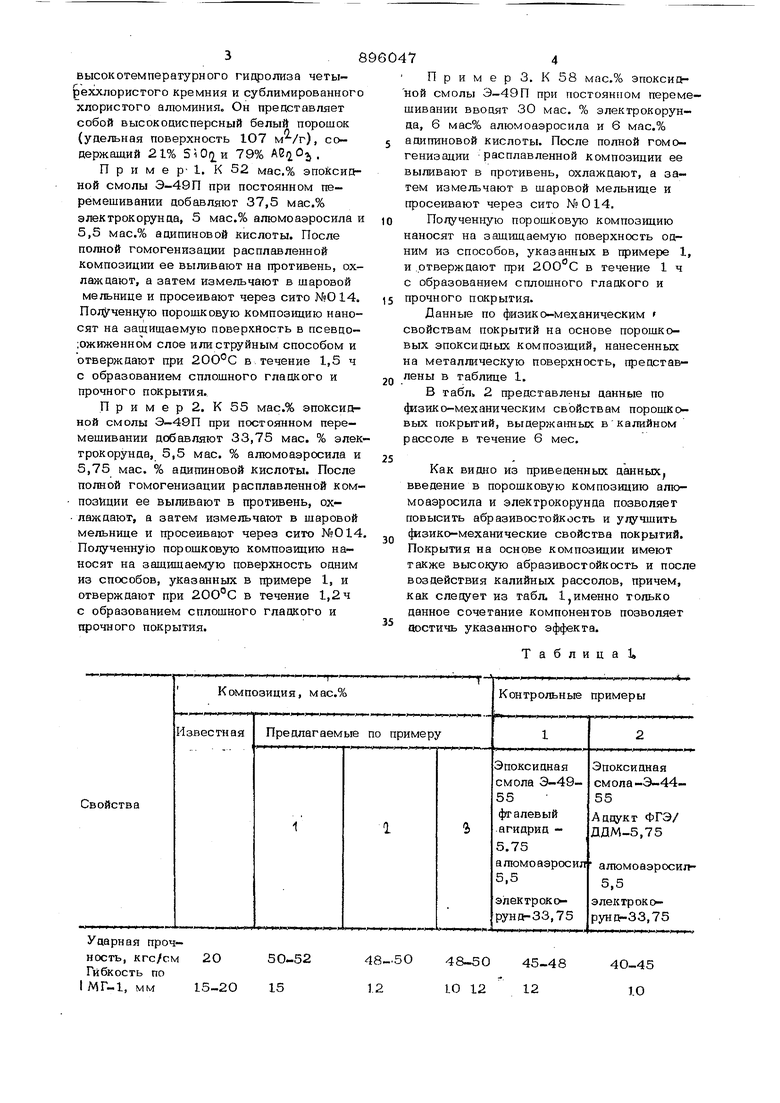

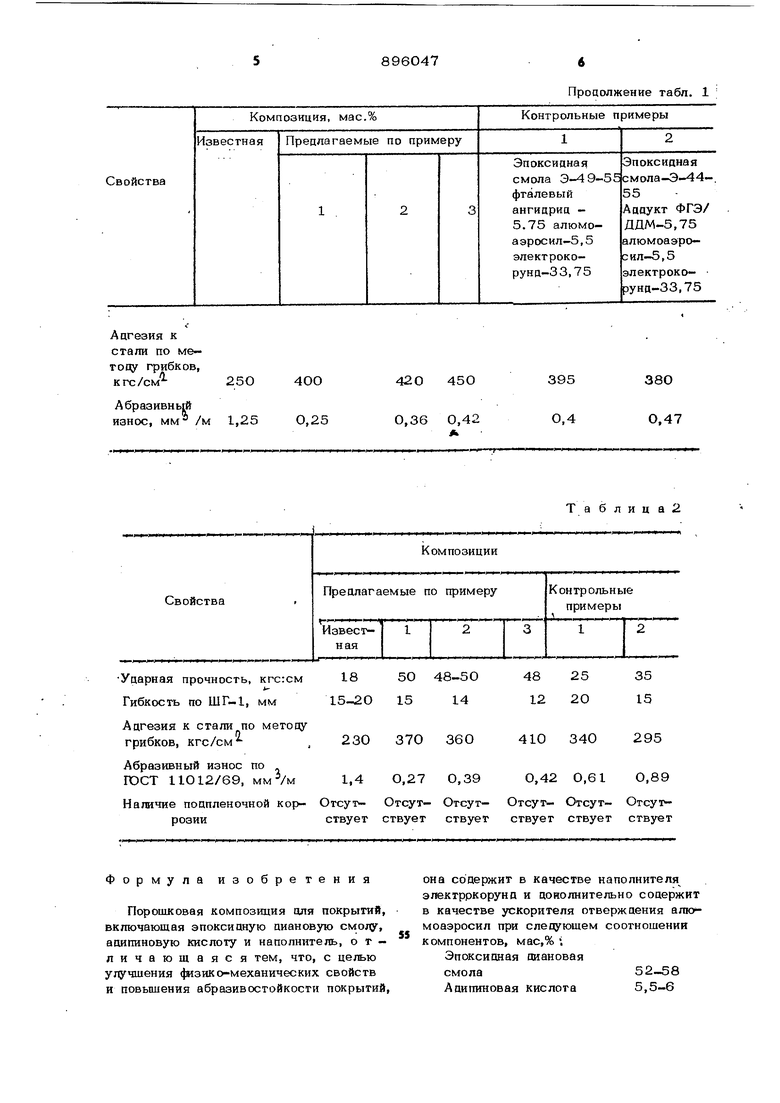

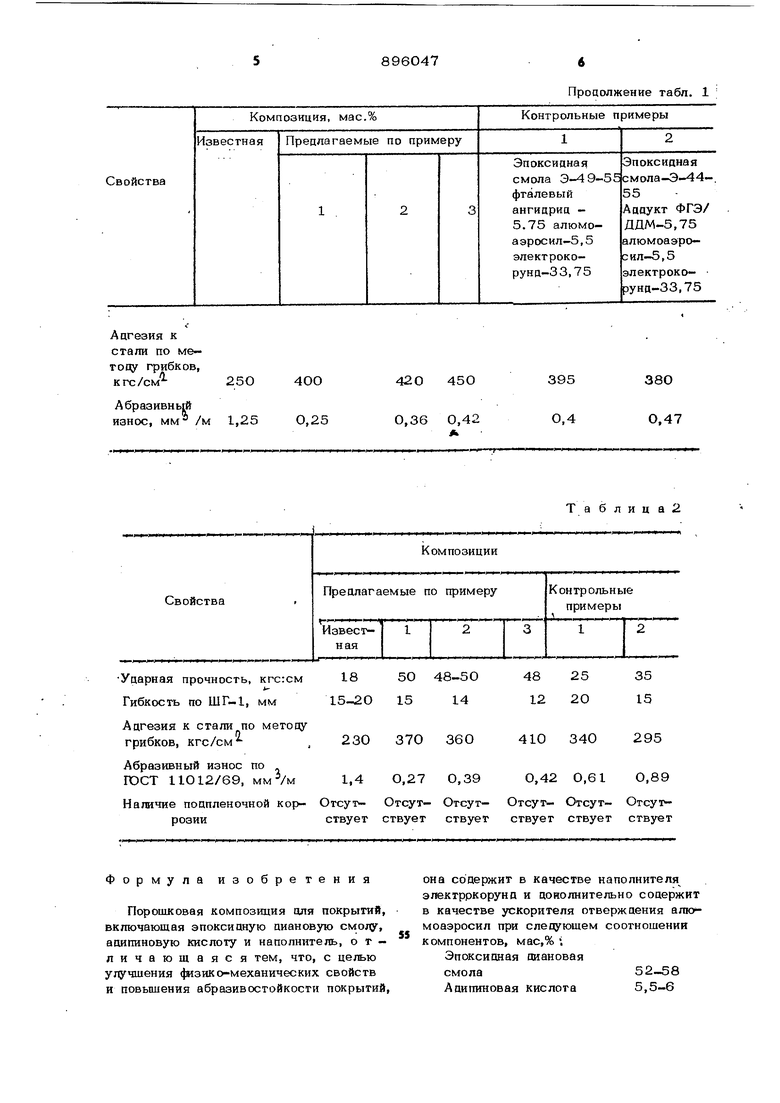

4О-45 10 74 Пример 3. К 58 мас.% эпоксидной смолы Э-49П при постоян юм перемешивании вводят 30 мае. % электрокорун- да, 6 мас% алюмоаэросила и 6 мас.% аципиновой кислоты. После полной гомогенизации -расплавленной композиции ее выливают в противень, охлаждают, а затем измельчают в шаровой мельнице и просеивают через сито N9014, Полученную порошковую композицию наносят на защищаемую поверхность одним из способов, указанных в примере 1, и отверждают при 200 С в течение 1 ч с образованием сплошного гладкого и прочного покрытия. Данные по физико-механическим свойствам покрытий на основе порошковых эпоксидных композиций, нанесенных на металличеекую поверхноеть, представлены в таблице 1. В табл 2 представлены данные по физико-механичееким евойствам порошковых покрытий, выдержанных вкалийном рассоле в течение 6 мее. Как видно из приведенных данных, введение в порошковую композицию алюмоаэроеила и электрокорунда позволяет повыеить абразивостойкость и улучшить физико-механические евойетва покрытий. Покрытия на оенове композиции имеют также высокую абразивостойкоеть и поеле воздействия калийных рассолов, причем, как следует из табл. 1,именно только данное сочетание компонентов позволяет достичь указанного эффекта. 48-50 45-48 LO 1212

Ацгезия к стали по метооу грибков,

Формула изобретения

Порошковая композиция для покрытий, включающая эпоксианую циановую cMo;ty аципиновую кислоту и наполнитель, отличающаяся тем, что, с целью улучшения физико-механических свойств и повышения абразивостойкости покрытий.

Продолжение табл. 1

она содержит в качестве наполнителя электрркорунц и цонолнительно содержит в качестве ускорителя отверждения алю моаэросил при следующем соотношении компонентов, мас,% , Эпоксидная диановая смола52-58

Адипиновая кислота5,5-6

78960478

Алгомоаэросил5-6лы. М., Химия, 1970, с. 203 ЭшктрокорунцОстальное2О7.

Источники информации,2. Яковлев А. Д. и ар. Порошковые

принятые во внимание при экспертизеполимерные материалы и покрытия на их

щий А. И. Лаковые эпоксидные смо-(прототип).

Авторы

Даты

1982-01-07—Публикация

1980-04-03—Подача