(54) ПНЕВМОГАЗОВАЯ ТРУБА-СУШИЛКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмогазовая сушилка для торфа | 1980 |

|

SU870873A1 |

| Пневмогазовая труба-сушилка | 1981 |

|

SU985653A2 |

| Пневмогазовая сушилка | 1984 |

|

SU1186911A1 |

| Пневмогазовая сушилка для торфа | 1989 |

|

SU1753218A1 |

| Способ получения торфяной сушенки | 1990 |

|

SU1715821A1 |

| СПОСОБ СУШКИ ФРЕЗЕРНОГО ТОРФА | 2000 |

|

RU2175426C1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Пневмогазовая сушилка | 1986 |

|

SU1334014A1 |

| Устройство для сушки сыпучих материалов | 1976 |

|

SU597906A1 |

| Пневмогазовая сушилка | 1978 |

|

SU732643A1 |

1

Изобретение относится к технике сушки и может быть использовано в торфяной, угольной, химической и других отраслях промышленности.

Известны пневмогазовые трубы-сушилки, содержаш,ие шахту с загрузочным устройством и газоход 1.

Однако данные сушилки не обеспечивают равномерного распределения высушиваеыого материала.

По основному авт. св. № 553423 извест-на пневмогазовая труба-сушилка, содержащая шахту, горизонтальную улитку с установленным на ней забрасывателем и выходной патрубок забрасывателя 2.

Недостатком такой трубы-сушилки является то, что длина патрубка выполнена меньше высоты улитки.

При таком выполнении патрубка расслоение материала начинается в улитке. В процессе сушки материалов, содержащих большое количество волокнистых включений, например торфа низкой степени разложения, качество сушки понижается, так как влажность волокнистых частиц превышает влажность остальных. Это происходит потому, что волокнистые частицы, имеющие высокую

парусность, падая в улитку, захватываются вращающимся потоком сушильного агента и выносятся из трубы-сушилки, не успевая прогреться и высохнуть.

Цель изобретения - повышение качества сушки.

Цель достигается тем, что выходной патрубок забрасывателя введен внутрь улитки и имеет длину, превышающую ее высоту.

Кроме того, патрубок может быть выполнен регулируемым, в том числе телескопическим.

10

Патрубок при таком выполнении предотвращает вынос волокнистых включений в улитке и обеспечивает начало расслоения материала по фракциям в шахте. Это позволяет увеличить время пребывания материала в трубе-сушилке вследствие увеличения его пути движения в зоне прямотока.

Выполнение патрубка забрасывателя телескопическим дает возможность регулирования времени пребывания материала в трубе-сушилке. Удлинение патрубка приводит

20 к тому, что для волокнистых частиц увеличивается время пребывания в зоне прямотока. Для мелких частиц, которые должны были выйти из потока материала раньше, но

наличие патрубка этому препятствует, уменьшается время движения в зоне противотока, но увеличивается время пребывания в зоне прямотока. Для крупных частиц материала, обладающих высокой скоростью витания, уменьшается время пребывания в зоне противотока и не изменяется время движения в зоне прямотока.

Таким образом, варьированием длины выходного патрубка забрасывателя, для каждого вида материала, можно добиться минимальной межфракционной влагоразности.

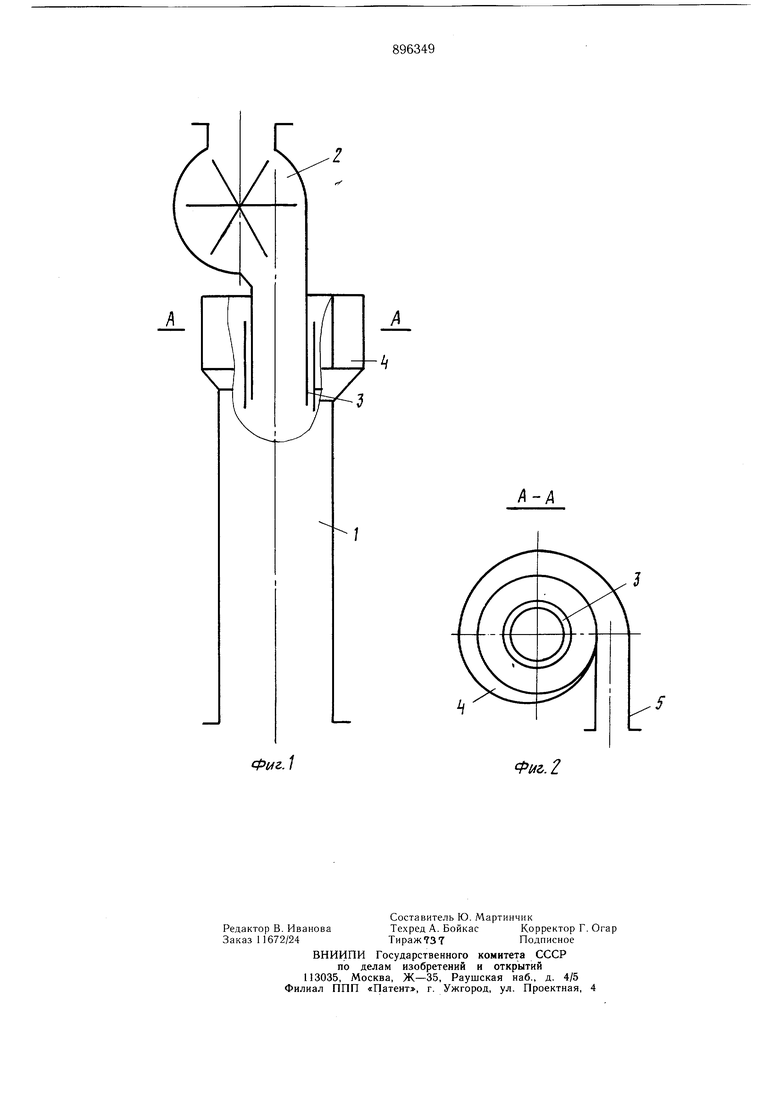

На фиг. 1 схематически изображена предлагаемая труба-сушилка; на фиг. 2 - разрез А-А на фиг. 1.

Труба-сушилка содержит шахту 1, забрасыватель 2 с выходным патрубком 3, введенным внутрь улитки 4, имеющей свой патрубок 5.

Труба-сушилка работает следующим образом.

Высушиваемый материал, преимущественно торф, подают при помощи забрасывателя 2, установленного на улитке 4.

Сушильный агент, поступающий в шахту 1, закручивается в верхней ее части, образуя воронку. Полидисперсная масса торфа, подаваемая навстречу закрученному потоку сушильного агента, расслаивается, причем частицы, в зависимости от их размера, пролетают в щахте различное расстояние. Наличие патрубка 3 обеспечивает выход волокнистых частиц в пристенную зону на большой глубине, в результате чего увеличивается проходимый ими путь и снижается их влажность. Из улитки 4 пылегазовый поток через патрубок 5 направляется в систему пылеосаждения (не показана).

Для каждого вида материала длина патрубка 3 определяется экспериментально.

Таким образом, волокнистые частицы материала, вводимые в шахту с помощью патрубка 3, проходят в контакте с сушильным агентом более длинный путь и высушиваются до влажности неволокнистой части материала. Межфракционная влагоразность при этом не превышает 1%, в то время как в известной конструкции она составляет около б-8%. Прочность на изгиб торфяных брикетов, полученных из торфа такого качества, достигает 50 кг/см . Повышение прочности брикетов влечет за собой снижение потерь готовой продукции при складировании и доставке потребителю, а также улучшение товарного вида.

Формула изобретения

регулируемым по высоте.

Источники информации, принятые во внимание при экспертизе

Фиг.. 1

Ф14г,.2

Авторы

Даты

1982-01-07—Публикация

1980-05-05—Подача