Способ получения олигоизобутиленов согласно предлагаемого изобретения характеризуется следующими особенностями. Процесс проводится в удобных (мягких) температурных условиях. Барботажный способ проведения процесса создает предпосылки для реализации непрерывной технологической схемы. В качестве исходных компонентов каталитической системы используются доступные в промышленном масштабе соединения: сульфокатионнтные ионообменные смолы и хлоралюминнйорганические соединения. При этом активация сульфокатионитов алкилалюминийхлоридами требует меньшего времени, чем набухание катионита в прототипе. Низкие температуры, при которых используется активированный катионит (от -78 до +50°С), полностью исключают протекание реакций десульфирования, имеющие место при температурах 100°С и выше. Получающиеся продукты по основным показателям соответствуют выпускаемым промышленным полимерам изобутилена, в частности октолам с молекулярными массами 600-1000.

Отработанный катализатор может быть реактивирован добавлением новых порций алкилалюмипийхлорида непосредственно после отделения продукта реакции от катализатора или после обработки сульфокатионитной смолы по известным способам для перевода ее в Н-форму, т. е. катализатор может быть использован многократно.

Достигнутый при активации сульфокатионных смол алкилалюминийхлоридами эффект - синтез полимеров изобутилена различной молекулярной массы не является результатом -простого суммарного влияния RAICb и катионита по следующим причинам: индивидуально взятый катионит не проявляет активности в условиях работы модифицированного катионита, катализатор из катионита в Na-форме, активированный с помощью RA1C12 согласно предлагаемой методике, также неактивен в олигомеризации изобутилена; алюминийхлоридные производные сульфокатионитов (RSOsAlCb, где R - полимерный радикал) как наиболее вероятные продукты активации катионита не должны проявлять каталитических свойств подобно низкомолекулярным аналогам -ROAICb, RSOsAlCb, где R - низкомолекулярный радикал (согласно литературным данным не являются катализаторами).

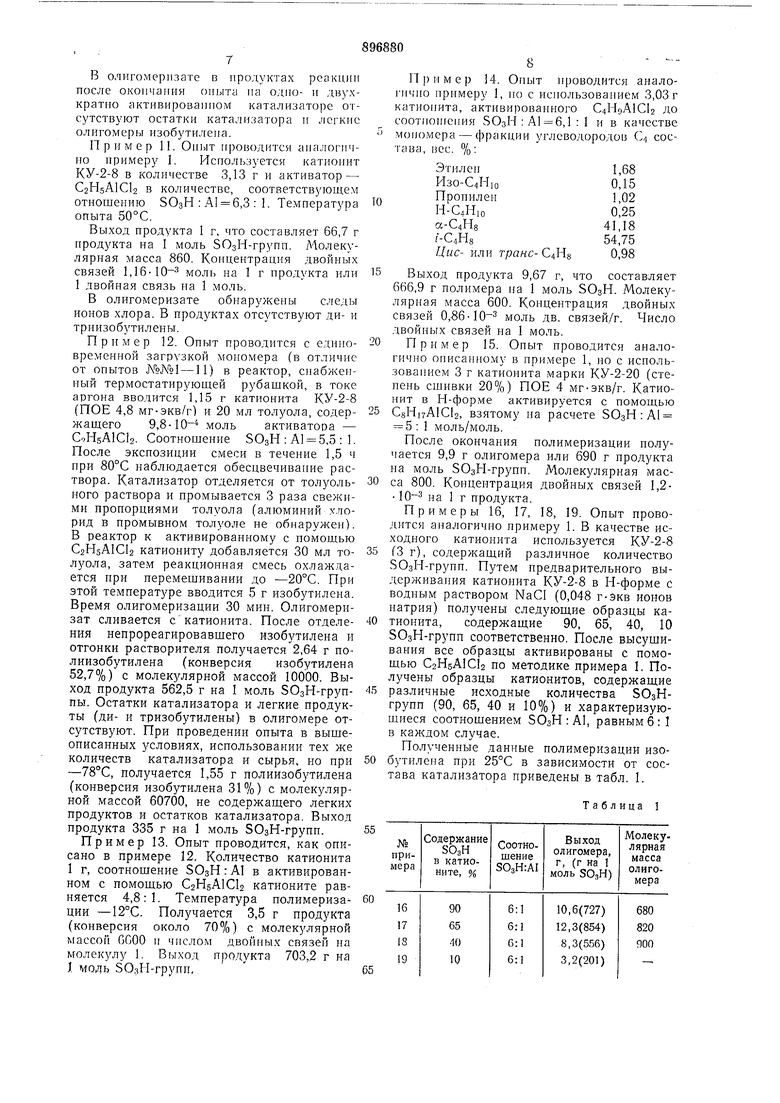

К числу достоинств предлагаемого способа относится также свобода в выборе сульфокатионитной смолы (активны модификации с различным содержанием ЗОзН-групп) и мономерного сырья (изобутилен и фракции различного состава, содержащие изобутилен).

Отличительные достоинства предлагаемого способа получения олигоизобутиленов иллюстрируются следующими примерами.

Пример 1. В реактор барботажного типа с рубашкой для обогрева в токе аргона загружается 5,4 г катиопита марки КУ-2-8 (степень сшивки 8%) в Н-форме (полная обменная емкость - ПОЕ 4,8 мг-экв/г). Вводится 30 мл толуола, содержащего 0,0024 моль активатора - этилалюминийдихлорида (CsHsAlCla). Мольное соотношение 50зН (катионита) :А1 10 : 1. Смесь экспонируется при 80°С в течение 1 ч до обесцвечивания толуольного раствора. После прекращения нагревания осадок прбмывается толуолом 3 раза. С2НбА1С12 в промывном растворе отсутствует. В реактор добавляется 30 мл толуола и пропускается изобутилен (чистота 99,87%) при 25°С в течение 30 мин и со скоростью 0,7 л/мин. Толуольный раствор олигомеризата сливается с осадка.

Толуол отгоняется в вакууме, а продукт сушится при 70°С. По данным химического анализа в олигомеризате отсутствуют ионы хлора и серусодержащие соединения. По данным хроматографического анализа в

продуктах отсутствуют ди- и тримеры изобутилена и другие легкие продукты реакции.

Выход продукта 5,81 г, что составляет 224,3 г полимера на 1 моль ЗОзН. Молекулярная масса продукта 720. Концентрация двойных связей составляет 1,33-10 моль на 1 г продукта или одна двойная связь на молекулу. После окончания опыта катионит помещают в круглодонную колбу, добавляют 50 мл воды и кипятят с обратным холодильником в течение 1 ч. Затем воду сливают и катионит, сушат при 110-120°С в вакууме до постоянного веса. Регенерированный таким образом катионит используется повторно, аналогично описанному в примере. ПОЕ катионита не изменяется в процессе регенерации катиона. Выход олигомерного продукта на регенерированном катионите, активированном 0,0024 моль

CaHsAlCU (как указано выше), составляет 5,65 г или 208,5 г полимера на 1 моль ЗОзН катионита. Молекулярная масса 700. Концентрация двойных связей 1,26-10 моль на I г продукта или 0,94 на 1 моль. В продукте отсутствуют остатки катализатора н легкие продукты.

Пример 2. Опыт проводится аналогично описанному в примере 1, но с использованием 4,7 г катионита. Мольное соотношение SOsH (катионита) :А1 9,4 : 1. Выход продукта 6,82 г, что составляет 301,8 г полимера на моль SOaH. Молекулярная масса 630. Концентрация двойных связей 1,62-10 3 моль на 1 г продукта или 0,84 на

1 моль. В олигомеризате отсутствуют ионы С1- и легкие продукты (ди- и триизобутилены, и др.).

Пример 3. Опыт проводится аналогичпо примеру 1, но с использованием 3 г катиоиита. Мольное соотношение 5ОзН:А1 6:1.

Выход продукта 10,1 г, что составляет 695,1 г полимера на моль SOsH. Молекулярная масса продукта 670. Концентрация двойных связей 1,62-10-3 моль на 1 г продукта или 1 двойная связь на 1 моль. В олигомеризате отсутствуют остатки катализатора, а в продукте - легкие олигомеры изобутилена.

Пример 4. Опыт проводится аналогично описанному в примере 1, но с использованием 1,9 г катионита. Мольное соотношение 80зН:А1 3,8: 1.

Выход продукта 8,51 г, составляет 935,2 г полимера на 1 моль 5ОзН. Молекулярная масса 580. Концентрация двойных связей 0,82-10 моль на 1 г продукта.

В олигомеризате отсутствуют остатки катализатора, а в продукте легкие изомеры изобутилена.

Отработанный катализатор подвергается регенерации, как указано в примере 1. После 7 циклов использования активированного катионита и последующей регенерации его, выход олигомерного продукта уменьшается на 3%, т. е. составляет 8,25 г. Во всех случаях в олигомеризате не содержатся остатки катализатора, а в продуктах - легкие олигомеры изобутилена.

Пример 5. Опыт проводится аналогично описанному в примере 1, но с использованием 1 г катионита. Мольное соотношение 5ОзН:А1 2: 1.

Выход продукта 2,25 г, что составляет 468,8 г полимера на моль 5ОзН. Молекулярная масса 800. Концентрация двойных связей 1 на 1 моль.

При использовании катализатора, активированного до соотношения 5ОзН:А1 1:1, выход продукта составляет 1,02 г или 71,8 г на моль 5ОзН. Молекулярная масса 800, число двойных связей на 1 моль равно единице.

В олигомеризате найдены следы ионов хлора. Легкие продукты (ди- и триизобутилены отсутствуют).

Пример 6. Опыт проводится аналогично описанному в примере 1, но с использованием 3,1 г катионита. Мольное соотношение ЗОзН : А1 6,2 : 1. В качестве растворителя для промывки катионита после экспозиции его с С2Н5А1С12 и для самого процесса олигомеризации используется гептан.

Выход продукта 1,01 г, что составляет 65,6 г полимера на 1 моль ЗОзН. Молекулярная масса 1000. Концентрация двойных связей 0,92-Ш моль на 1 г продукта или 1 двойная связь на 1 моль.

Аналогичные данные, т. е. выход и свойства олигомеров, получены при использова1ГИИ в процессе приготовления катализатора и в качестве растворителя при ойуществлении процесса олигомеризации мезитилена, хлористого метилена, цонана и хлорбензола.

Пример 7. Опыт проводится аналогично примеру 3, т. е. при соотношении 5ОзН : :А1 6:1. Температура опыта 9°С. Выход продукта, который не содержит легких димеров и тримеров изобутилена, составляет 7,95 г, что составляет 552,2 г продукта на 1 моль ЗОзН. Молекулярная масса 610.

Концентрация двойных связей 1,18-10- на 1 г полимера или 0,8 двойных связей на 1 моль.

Пример 8. Опыт проводится аналогично примеру 1, но используется 1,9 г катионита и С2Н5А1С12 - активатора в количестве, соответствующем соотношению ЗОзН: :А1 3:1. Температура опыта 9°С. Выход продукта составляет 8,8 г, или около 1000 г на 1 моль ЗОзН групп. Молекулярная масса продукта 800. Концентрация двойных связей 1,28-10 моль на 1 г продукта.

В олигомеризате отсутствуют ионы хлора, а в продуктах - легкие олигомеры нзобутилена (ди- и тримеры).

П р и м е р 9. Опыт проводится аналогично примеру 8. В качестве активатора к 1,9 г катионита используют изобутилалюминийхлорид - С4Н9А1С12 (первый вариант) и децилалюминийдихлорид - CioH2iAlCl2 (второй вариант) в количествах, соответствующих соотношению ЗОзН : А1 3 : 1. При олигомеризации изобутилена, как указано в примере 1, но при температуре 9°С получены олигомеры изобутилена: 8,2 г или 900 г

на 1 моль ЗОзН, молекулярная масса 850 для активатора С4Н9А1С12 и 7,9 г или 872 г на I моль ЗОзН, молекулярная масса 830 для активатора CioH2iAlCl2.

В олигомеризате и продуктах реакции отсутствуют остатки катализатора и легкие изомеры изобутилена.

Пример 10. Опыт проводится аналогично описанному в примере 1, но с использованием 3,2 г катионита, активированного с

помощью С2Н5А1С12. Мольное соотнощение

ЗОзН : А1 6,4 : 1. Температура опыта 5°С.

Скорость подачи изобутилена 0,9 л/мин.

Время реакции 1 ч 20 мин.

Выход олигоизобутилена составляет

11,15 г, или 724,1 г на 1 моль ЗО.Н. Молекулярная масса продукта 900. Концентрация двойных связей 1, моль на 1 г продукта. По окончании опыта отделенный от продуктов реакции катионит промывается толуолом, затем активируется повторным добавлением 0,0024 мольCjHsAlCls. Суммарное мольное отношение ЗОзН : А1 после этого составляет 5: 1. Полученный таким образом катализатор используется для олигомеризации изобутилена, как описано выше. Выход олигоизобутилена 6,53 г, или 426,8 г на 1 моль ЗОзН. Л олекулярная масса около 800, содержание двойны.ч связей 1 на

1 МОЛЬ.

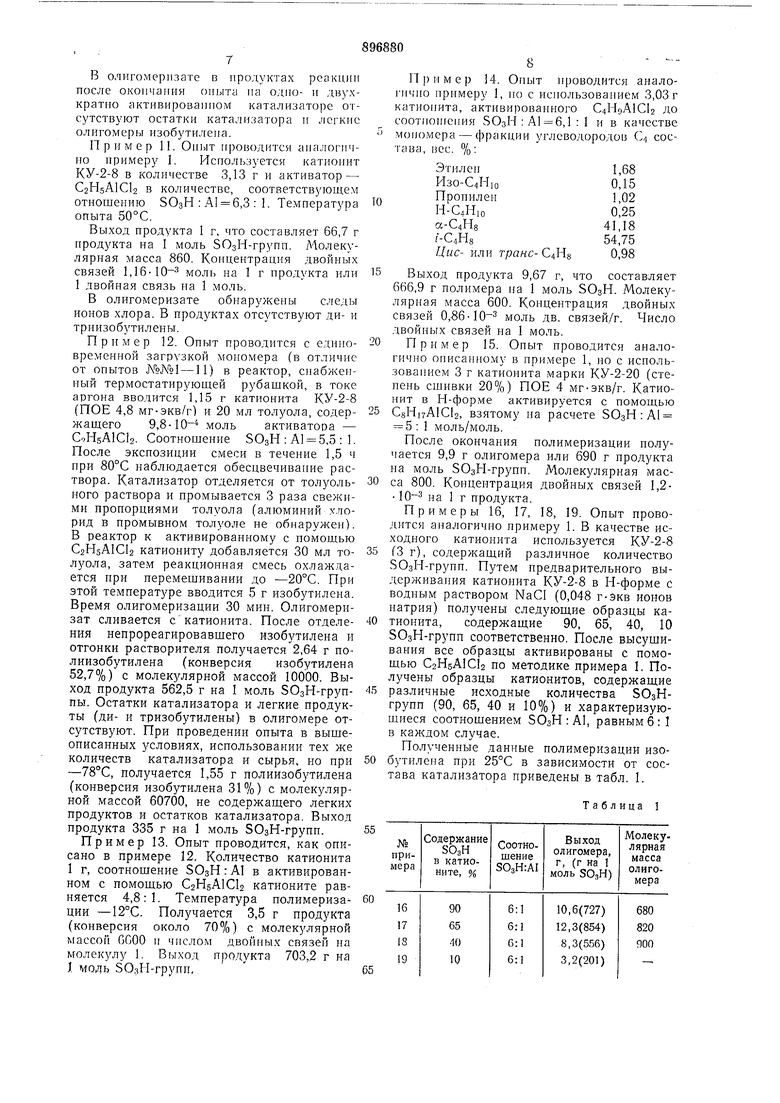

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР И СПОСОБ ОЛИГОМЕРИЗАЦИИ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2452567C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ОСНОВ СИНТЕТИЧЕСКИХ МАСЕЛ | 2004 |

|

RU2287552C2 |

| Способ удаления хлорсодержащихАлюМиНиЕВыХ КАТАлизАТОРОВ изпРОдуКТОВ АлКилиРОВАНия APOMA-ТичЕСКиХ углЕВОдОРОдОВ ОлЕфиНАМи,ОлигО- , пОли- и СОпОлиМЕРизАцииОлЕфиНОВ | 1979 |

|

SU833302A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВЫХ ОЛИГОМЕРОВ | 2001 |

|

RU2199516C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ, СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ И СПОСОБ ОЛИГОМЕРИЗАЦИИ | 2001 |

|

RU2212936C2 |

| Способ удаления остатков катализатора алкилирования ароматических углеводородов олефинами или олигомеризации олефинов | 1978 |

|

SU1022959A1 |

| СПОСОБ КАТИОННОЙ ПОЛИМЕРИЗАЦИИ ИЗООЛЕФИНОВОГО МОНОМЕРА С ИСПОЛЬЗОВАНИЕМ ЦИНК-ГАЛОГЕНИДНОГО ИНИЦИАТОРА | 2007 |

|

RU2497833C9 |

| Способ получения тримеров изобутилена | 1976 |

|

SU690024A1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ КАТИОННОЙ ОЛИГОМЕРИЗАЦИИ ИНДИВИДУАЛЬНЫХ ИЛИ СМЕСЕЙ ЛИНЕЙНЫХ ОЛЕФИНОВ | 2001 |

|

RU2212935C2 |

| ТРУБЧАТЫЙ РЕАКТОР | 2000 |

|

RU2201799C2 |

Авторы

Даты

1982-07-15—Публикация

1980-05-21—Подача