(5) УСТАНОВКА ДЛЯ СВАРКИ МЕТАЛЛОКОНСТРУКЦИЙ Изобретение относится к сварке, а именнЪ к конструкции установки для сварки металлоконструкций, преимущественно блоков корпусов судов. Известна установка для сварки металлоконструкций , преимущественно блоков корпусов судов, содержащая сварочные головки и смонтированный на основании перемещаемый по рельсам портал, на балке которого смонтирова ны подвижные по числу сварочных головок тележки, каждая из которых оснащена подъемником для транспортирования сварочной головки, включающим выдвижной элемент f 1 . Недостатком указанной установки является то, что она малопроизводительна, так как затрачивается большо количество времени на подвод сварочных головок к месту сварки. Цель изобретения - повышение про изводительности за счет сокращения времени на подвод сварочных головок к месту сварки. 71казанная цель достигается тем, что в предлагаемой установке для сварки металлоконструкций, преимущественно блоков корпусов судов, содержащей сварочные головки и смон7 тированный на основании перемещаемый по рельсам портал,на балке которого смонтированы подвижные по числу сварочных головок тележки, каждая из которых оснащена подъемником для транспортировки сварочной головки, включающим выдвижной элемент, подъемник смонтирован на каждой тележке с возможностью свободного поворота в плоскости, перпендикулярной основанию и оснащен приводным клещевым захватом сварочной головки и микровыключателем, при этом микровыключатель расположен на торце выдвижного элемента подъемника с возможностью взаимодействия со сварочной головкой и включен в цепь управления приводом клещевого захвата На фиг. 1 изображен вариант устройства для транспортирования м сбоpa подвижных тележек, снабженных клещевыми захватами сварочных головок; на фиг. 2 - узел J на фиг.1; на фиг. 3 узел II на фиг.1; на фиг. 4 - вид А на фиг. 3; на фиг.5 фрагмент свариваемого изделия; на фиг.6 - фрагмент свариваемого изделия на котором показана схема сварки вид в плане.

Установка содержит пару разнесенных друг от друга стоек 1 портала, которые имеют возможность перемещать ся по паре параллельных разнесенных друг от друга рельсов 2. На балке 3 портала размещены подвижные тележки k, которые с возможностью, перемещения установлены на рельсах балки 3. Рельсы балки 3 проходят в направлении, поперечном направлению прокладк рельс 2, так что тележки могут перемещаться в продольном и поперечном направлениях путем перемещения их по рельсам балки 3 и перемещения стоек 1 портала по рельсам 2.

Поддерживающая кабели балка 5 проходит параллельно рельсам балки 3 и. Нодатливо поддерживает кабели 6, которые соединяются с соответствующими подвижными тележками k, так, чтобы подавать к ним электроэнергию от находящегося за пределами установки источника (не показан).

Поворотное устройство 7 смонтировано на каждой тележке А. К каждому, поворотному устройству 7 присоединен выдвижной элемент 8, поворачивающийся вокруг их вертикальной оси.

Клещевой захват 9 оснащен микровыключателем 10 для детектирования сварочной головки 11„ Никровыключатель 10 монтируется на торце каждого выдвижного элемента 8. Клещевой захват 9 смонтирован так, чтобы он мог захватить соответствующие сварочные головки 11 после того, как микровыключатель 10 подает индикацию положения сварочной головки 11.

Каждая тележка k соединяется с соответствующей сварочной головкой .11 соответствующим клещевым захватом 9 через кабели 12 и 13 управления, таким образом, что сигналы управлен подаются к сварочным головкам 11 и клещевым захватам 9 от пульта дистанционного управления 1, размещенного в стойке 1 и соединенного с кабелями 6 и кабелями 12 и 13 управления, и позволяют управлять дистанционно сварочным головкам 11 и клещевым захватам 9 с пульта 1 дистанционного управления.

Автоматическая сварочная горелка

15монтируется на кахедой сварочной головке 11.

Устройство работает следующим образом.

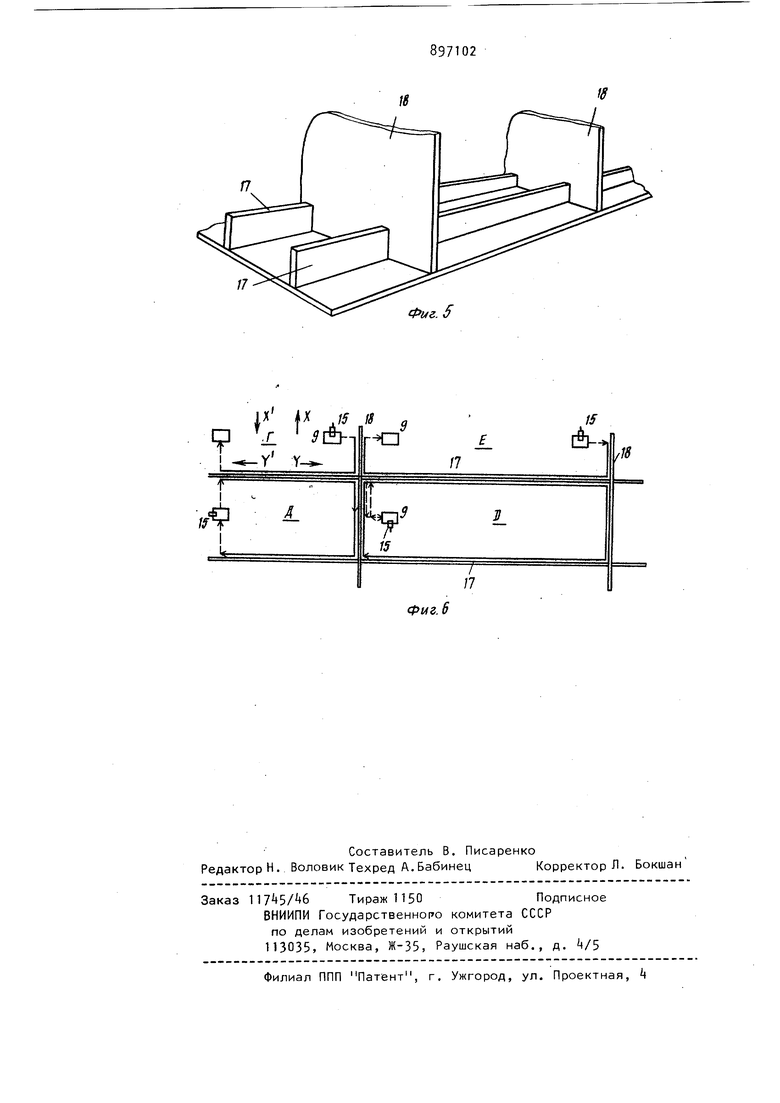

Листовой материал 16, который сваривают, распо.лагается на полу между парой рельсов целый ряд продольных направляющих элементов 17 временно приваривается к листовому материалу 16 параллельно рельсам балки 3 в положении разнесенном на предопределенное расстояние друг от друга в то время, как целый ряд поперечных направляющих элементов 18 временно приваривается к листовому материалу

16в направлении, поперечном направлению рельсов балки 3, и в положении разнесенном друг от друга на определенное расстояние.

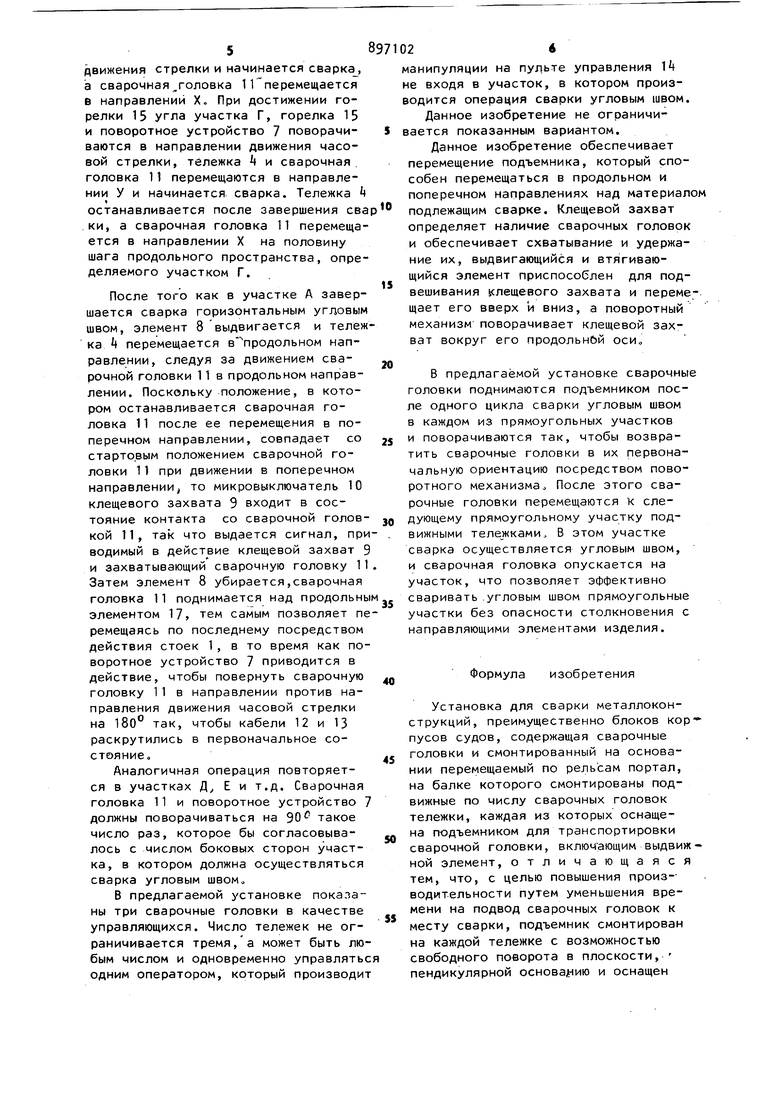

Стойки 1 портала предварительно устанавливаются таким образом, чтобы они могли перемещатся в поперечном направлении на определенный шаг, определяемый примыкающими блоками и участками в которых должна производиться сварка, так, чтобы перемещать каждую из сварочных головок 11 к следующему блоку и автоматически останавливаться в центре этого блока.

Для того, чтобы осуществить горит зонтальную сварку угловым швом в участке Г посредством одной из сварочных головок 11, стойки 1 перемещаютс над участком Г в центр продЬльного пространства определяемого участком Г, так, чтобы сварочная горелка 15 сварочной головки 11 направлялась по направлению X, посредством приведения в действие поворотного устройств принадлежащего этой сварочной головке 11 и, после этого раздвигается выдвижной элемент 8 так, чтобы установить сварочную головку 11, захваченную соответствующим клещевым захватом 9 в положение Г в участке Г. После этого сварочная головка 11 освобождается, а элемент 8 убирается. Затем сварочная головка 11 и тележка k перемещаются в направлении У до тех пор, пока они не достигнут поперечного элемента 18. После этого горелка 15 и поворотное устройство 7 поворачиваются на 90 в направлении 5 движения стрелки и начинается сварка, а сварочная,головка 11 перемещается в направлений Х, При достижении горелки 15 угла участка Г, горелка 15 и поворотное устройство 7 поворачиваются в направлении движения часовой стрелки, тележка и сварочная, головка 11 перемещаются в направлении У и начинается сварка. Тележка 4 останавливается после завершения сва .ки, а сварочная головка 11 перемещается в направлении X на половину шага продольного пространства, определяемого участком Г. После того как в участке А завершается сварка горизонтальным угловым швом, элемент 8 выдвигается и тележ ка 4 перемещается в продольном направлении, следуя за движением снарочной головки 11 в продольном направлении. Поскольку положение, в котором останавливается сварочная головка 11 после ее перемещения в поперечном направлении, совпадает со стартовым положением сварочной головки 11 при движении в поперечном направлении, то микровыключатель 10 клещевого захвата 9 входит в состояние контакта со сварочной головкой 11, так что выдается сигнал, при водимый в действие клещевой захват 9 и захватывающий сварочную головку 11 Затем элемент 8 убирается,сварочная головка 11 поднимается над продольны элементом 17 тем самым позволяет пе ремещаясь по последнему посредством действия стоек 1, в то время как поворотное устройство 7 приводится в действие, чтобы повернуть сварочную головку 11 в направлении против направления движения часовой стрелки на 180° так, чтобы кабели 12 и 13 раскрутились в первоначальное состояниеАналогичная операция повторяется в участках Д Е и т.д. Сварочная головка 11 и поворотное устройство 7 должны поворачиваться на 90 такое число раз, которое бы согласовывалось с числом боковых сторон участка, в котором должна осуществляться сварка угловым швом о В предлагаемой установке покапаны три сварочные головки в качестве управляющихся. Число тележек не ограничивается тремя, а может быть любым числом и одновременно управлятьс одним оператором, который производит 2« анипуляции на пульте управления 14 не входя в участок, в котором производится операция сварки угловым швом. Данное изобретение не ограничивается показанным вариантом. Данное изобретение обеспечивает перемещение подъемника, который способен перемещаться в продольном и поперечном направлениях над материалом подлежащим сварке. Клещевой захват определяет наличие сварочных головок и обеспечивает схватывание и удержание их, выдвигающийся и втягивающийся элемент приспособлен для подвешивания клещевого захвата и перемещает его вверх и вниз, а поворотный механизм поворачивает клещевой захват вокруг его продольн&й оси В предлагаемой установке сварочные головки поднимаются подъемником после одного цикла сварки угловым швом в каждом из прямоугольных участков и поворачиваются так, чтобы возвратить сварочные головки в их первоначальную ориентацию посредством поворотного механизма о После этого сварочные головки перемещаются k следующему прямоугольному участку подвижными тележками, В этом участке сварка осуществляется угловым швом, и сварочная головка опускается на участок, что позволяет эффективно сваривать .угловым швом прямоугольные участки без опасности столкновения с направляющими элементами изделия. Формула изобретения Установка для сварки металлоконструкций, преимущественно блоков кор- пусов судов, содержащая сварочные головки и смонтированный на основании перемещаемый по рельсам портал, на балке которого смонтированы подвижные по числу сварочных головок тележки, каждая из которых оснащена подъемником для транспортировки сварочной головки, включающим выдвижной элемент, отличающаяся тем, что, с целью повышения производительности путем уменьшения времени на подвод сварочных головок к месту сварки, подъемник смонтирован на каждой тележке с возможностью свободного поворота в плоскости, пендикулярной ocнoвaJнию и оснащен

7 8971028

приводным клещевым захватом свароч-головкой и включен в цепь управленой головки, цепьХ) управления и приводом клещевого захвата,

ровыключателем, при этом микровык-Источники информации

лючатель расположен на торце выдвиж-принятые во внимание при экспертизе

ного элемента подт емника с возмож-5 1 о Авторское свидетельство СССР

ностью взаимодействия со сварочной№ 789 266,кл. В 23 К 37/0,.1979 ( прототип).

Je/ I

//////.

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для производства кольцевых изделий | 1975 |

|

SU648119A3 |

| Резервуар для низкотемпературных жидкостей | 1974 |

|

SU1077582A3 |

| Устройство для установки и демонтажа судовых гребных винтов | 1974 |

|

SU772475A3 |

| Поршень двигателя внутреннего сгорания | 1973 |

|

SU489356A3 |

| Вакуум-формовочное устройство | 1977 |

|

SU694060A3 |

| Способ возведения дымовых труб | 1973 |

|

SU704470A3 |

| Устройство для сборки балок набора с обшивкой корпуса судна | 1982 |

|

SU1011442A1 |

| Судно для перевозки барж | 1976 |

|

SU664547A3 |

| Резервуар для низкотемпературных жидкостей | 1973 |

|

SU897120A3 |

| Устройство для регулирования эксцентриситета валков прокатного стана | 1980 |

|

SU1419508A3 |

Фиг. 6

Авторы

Даты

1982-01-07—Публикация

1979-09-12—Подача