Изобретение относится к прокатному производству в металлургии, в частности к регулированию толщины прока- тьшаемого материала.

Наиболее близким- к изобретению по технической сущности и достигаемому результату является устройство для регулирования эксцентриситета валков прокатного стана, содержащее датчик усилия прокатки, генераторы импульсов, сочлененные с верхним и нижним опорными валками, блок регулирования усилий прокатки, прибор для измерения отклонения цилиндра регулирования усилия прокатки и сервоклапан, вход которого соединен с выходом блока регулирования усилия прокатки, один из входов которого соединен с выходом прибора для измерения отклонения цилиндра регулирования усилия прокатки, а другой вход - с выходом датчика усилия прокатки 1J.

Известное устройство обладает тем недостатком, что не позволяет осуще- ствить точное регулирование Эксцентриситета валков, так как оно не учитывает изменения условия прокатки, обусловленные такими факторами, как износ, повреждения и тепловое расши- рение валков или их замена, а также изменение толщины прокатываемого материала.

Целью изобретения является повышение точности компенсации изменения усилия прокатки, обусловленного эксцентриситетом валков.

Поставленная цель достигается тем, что устройство для регулирования эксцентриситета валков прокатного ста- на, содержащее датчик усилия прокатки, генераторы импульсов, сочлененные с верхним и нижним опорными валками, блок регулирования усилия прокатки, прибор для измерения отклонения ци- линдра регулирования усилия прокатки и сервоклапан, вход которого соединен с выходом блока регулирования усилия прокатки, один из входов которого соединен с выходом прибора для измерения отклонения цилиндра регулирования усилия прокатки, а другой вход - с выходом датчика усилия прокатки, дополнительно содержит пять счетчиков, счетные входы каждого из которых соединены с выходами соответствующих генераторов импульсов, мультиплексер, соединенный с датчиком усилий прокатки, измеритель толщины

Полосы, установленный непосредственно за прокатным станом, причем выходы счетчиков и мультиплексера соединены с ЭВМ, а выход измерителя толщины полосы соединен с вторым входом мультиплексера, выход которого соединен с входом блока выборки, другой вход которого соединен с выходом генератора импульсов, сочлененного с верхним опорным валком, выход блока выборки через аналого-цифровой преобразователь соединен с ЭВМ, другие входы которой соединены с выходами генераторов импульсов, входы гащения счетчиков соединены с соответствующими выходами ЭВМ, второй вход одного из счетчиков соединен с выходом генератора стабнпизированной частоты, управляющий выход ЭВМ соединен с одним из входов блока регулирования усилия прокатки через контакты реле, управляемого с пульта управления, и цифро- аналоговый преобразователь.

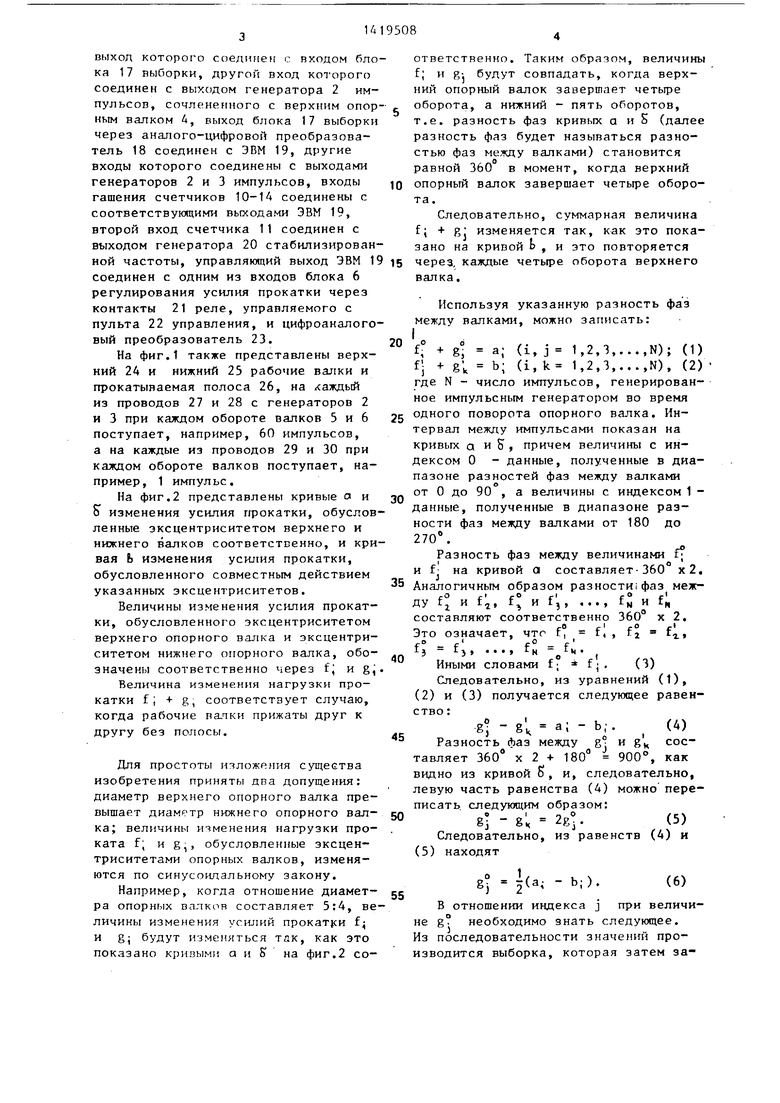

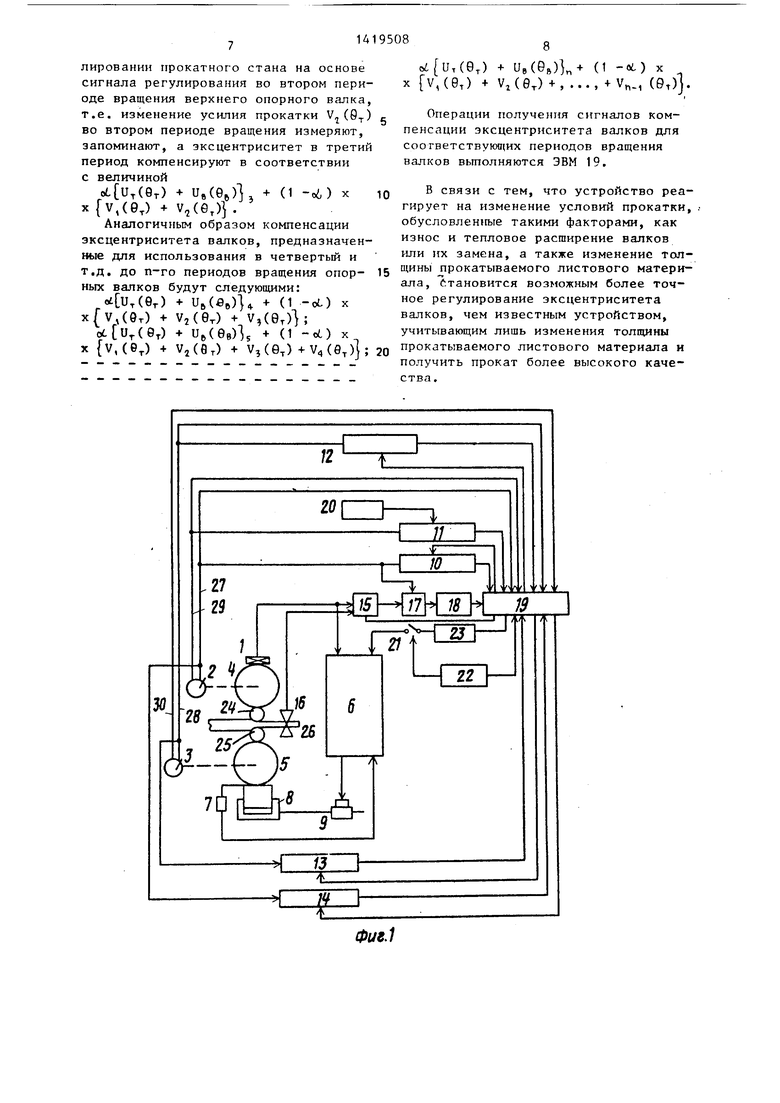

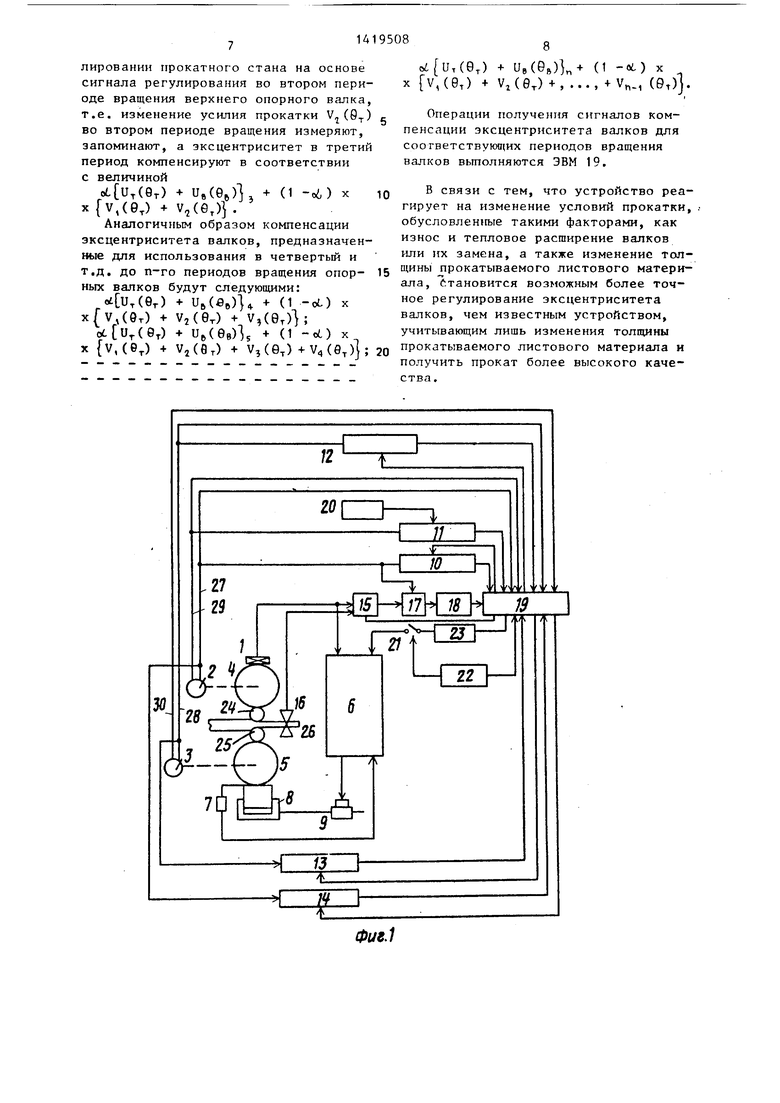

На фиг.1 представлена блок-схема устройства; на фиг.2 - кривые (а,В,6) изменения усилия прокатки в данном устройстве , на фиг.З - случай выборки, когда два угловых положения нижнего опорного валка появляется дважды в одном периоде верхнего опорного валка.

Блок-схема устройства для регулирования эксцентриситета валков прокатного стана содержит датчик 1 усилия прокатки, генераторы 2 и 3 импульсов, сочлененные с верхним 4 и нижним 5 опорными валками, блок 6 регулирования усилия прокатки, прибор 7 для измерения отклонения цилиндра 8 регулирования ускпия прокатки и сервоклапан 9, вход которого соединен с выходом блока 6 регулирования усилия прокатки, один из входов которого соединен с выходом прибора 7 для измерения отклонения цилиндра 8 регулирования усилия прокатки, а другой вход - с выходом датчика усилия прокатки, пять счетчиков 10-14, счетные входы каждого из которых соединены с выходами соответствующих генераторов 2 и 3 импульсов, мультиплексер 15, соединенный с датчиком 1 усилий, измеритель 16 толщины полосы, установленный непосредственно за прокатным станом, выходы счетчиков 10-14 и мультиплексера 15 соединены с ЭВМ, выход измерителя 16 толщины полосы соединен с вторым входом мультиплексера 15,

В1.1ХОД которого соединен с входом блока 17 выборки, другой вход которого соединен с выходом генератора 2 им- пульсон, сочлененного с верхним опорным валком А, выход блока 17 выборки через аналого-цифровой преобразователь 18 соединен с ЭВМ 19, другие входы которого соединены с выходами генераторов 2 и 3 импульсов, входы гашения счетчиков 10-14 соединены с соответствующими выходами ЭВМ 19, второй вход счетчика 11 соединен с выходом генератора 20 стабилизированной частоты, управляющий выход ЭВМ 1 соединен с одним из входов блока 6 регулирования усилия прокатки через контакты 21 реле, управляемого с пульта 22 управления, и цифроаналого вый преобразователь 23.

На фиг.1 также представлены верхний 24 и нижний 25 рабочие валки и прокатываемая полоса 26, на каждый из проводов 27 и 28 с генераторов 2 и 3 при каждом обороте валков 5 и 6 поступает, например, 60 импульсов, а на каждые из проводов 29 и 30 при каждом обороте валков поступает, например, 1 импульс.

На фиг,2 представлены кривые аи о изменения усилия гфокатки, обусловленные эксцентриситетом верхнего и нижнего валков соответственно, и кривая Ь изменения усилия прокатки, обусловленного совместным действием указанных эксцентриситетов.

Величины изменения усилия прокатки, обусловленного эксцентриситетом верхнего опорного валка и эксцентриситетом нижнего опорного валка, обо- значены соответственно через f и g

Величина изменения нагрузки прокатки f; -t- g, соответствует случаю, когда рабочие палки прижаты друг к другу без полосы,

71ля простоты изложения существа изобретения приняты два допущения: диаметр верхнего опорного валка превышает диаметр нижнего опорного вал- ка; величины изменения нагрузки про- ката f; и g, обусловленные эксцентриситетами опорных валков, изменяются по синусоидальному закону.

Например, когда отношение диамет- pa опорных валков составляет 5:4, величины изменения усилий прокат}си f и gj будут изменяться так, как это показано кривыми сз и S на фиг,2 со

5

о

с

0

5

ответственно. Таким образом, величины f; и g-. будут совпадать, когда верхний опорный валок завершает четыре оборота, а нижний - пять оборотов, т,е, разность фаз кривых а и S (далее разность фаз будет называться разностью фаз между валками) становится равной 360 в момент, когда верхний опорный валок завершает четьфе оборота.

Следовательно, суммарная величина f; + g: изменяется так, как это показано на кривой Ь , и это повторяется через, каждые четьфе оборота верхнего валка.

Используя указанную разность фаз между валками, можно записать:

f° + g а; (L, j 1,2,3,,.,,N); (1) fj + g b; (i, k 1,2,3,,,.,N), (2) где N - число импульсов, генерированное импульсным генератором во время одного поворота опорного валка. Интервал между импульсами показан на кривых а и 5, причем величины с индексом О - данные, полученные в диапазоне разностей фаз между валками от О до 90 , а величины с индексом 1 - данные, полученные в диапазоне разности фаз между валками от 180 до 270°,

Разность фаз между величинами f и f- на кривой а составляет-360 х2, Аналогичным образом разности;фаз межгО г С г- с г

ду fj и f, f, и f,, ,.,, IN и „ составляют соответственно 360 х 2,

Это означает, что f, f. , fj f-г.,

f° - f f° - f

Ij - Ij, ,,., IK e ,

Иными словами f; fj. (3)

Следовательно, из уравнений (1), (2) и (3) получается следующее равенство :

.g - g; а; - b;, (4)

Разность фаз между g°- и gц составляет ЗбО X 2 + 180 900°, как видно из кривой S, и, следовательно, левую часть равенства (4) можно переписать, следующим образом:

ё - ё , 2g°, (5)

Следовательно, из равенств (4) и (5) находят

8

2(а; - Ь; ).

(6)

В отношении индекса j при величине g необходимо знать следующее. Из последовательности значений производится выборка, которая затем записывается в цифровую ЭВМ вместе со значениями i и j, т.е. на вход ЭВМ подаются данные трех типов i и j для каждой выборки. Однако поскольку диаметры опорных валков различны, имеется случай, когда импульсный генератор для нижнего опорного валка вырабатывает два импульса в течение одного периода выборки из импульсного генератора, т.е. имеется случай, когда j изменяется от j п - 1 до j п -t- 1, а i изменяется от i m до i m + 1, как показано на фиг.З.

В этом случае цевозможно получить вел1гч1П{у соответствующую j п из данных, полученньрс выборкой их i.

Для получения величины g необходимо учесть следующее. Согласно равенству (6) величины g „., и gn, , показанные на фиг.З, могут быть представлены следующим образом:

n-i

(«m- ь„); ь

S,4, 2 4.1 °ГП4-( -

Поскольку величину g можно считать прямой линией, соединяющей величины g, и g,, можно рассматривать gp как среднюю величину значени ёп. и ёг,«-2. Следовательно, величи- У gfi можно представить следующим образом:

S I/

gfl ё П-(-1

а„, - Ьп, - Ь„, ).

) |(а.(7)

Если величина g получена в соответствии с соотношением (6), то можн получить величину f; из соотношения (1).

Однако поскольку

ft f; н ё gj,

из нижеследующих соотношений можно получить величины изменения усилия прокатки С, и gj, обусловленные эксцентриситетами опорных валков

f; а; - gj; 1

(8) (9)

gj ; - b; ).

Устройство работает следующим образом.

5

0

5

0

5

0

5

0

5

Прежд- всего рабочие валки приводятся в соприкосновение друг с другом, вращаясь под нагрузкой при отсутствии между ними металла. Одновременно контакт 21 реле разрывается по команде с пульта 22 управления. При этом датчик 1 усилия прокатки выдает сигнал изменения усилия прокатки (кривая Ь), которая выбирается в блоке 17 выборки выходным импульсом генератора 2 импульсов, и выбранный сигнал последовательно подается через аналого-цифровой преобразователь 18 в ЭВМ 19 и запоминается в ней.

ЭВМ 19 производит вычисления над запомненными значениями для определения изменения усилия прокатки и(0) и UgCGft) (фиг.2), обусловленных опорными валками 4 и 5.

Затем между валками 2А и 25 вставляется листовой материал 26 и начинается процесс прокатки. По команде с пульта 22 управления замыкается контакт реле 21, и во время первого периода вращения верхнего опорного валка ЭВМ 19 выдает сигнал компенсации эксцентриситета валков, равный

oi.u,(90 + и,(0в),, где ot устанавливается в пределах 0-1, и воздействующий через цифроана- логовый преобразователь 23 и контакт 21 реле на блок 6 регулирования усилия прокатки. В результате блок 6 регулирования усилия прокатки управляет цилиндром 8 регулирования усцлия прокатки через сервоклапан 9 и компенсирует изменение усилия прокатки, вызванное эксцентриситетом опорных валков А и 5.

Изменение усилия прокатки, вызванное ошибкой регулирования, используется в последующий период вращения в качестве части сигнала компенсации эксцентриситета валков.

Измеренное значение изменения усилия прокатки, обусловленного ошибкой регулирования в первый период вращения валка, детектируется датчиком 1 усилия прокатки в этот же период, а результат запоминается в виде функций V, (9), где QT - угол поворота верхнего опорного валка. Затем во втором периоде вращения верхнего опорного валка величина

,(e) + Uj9e)+ (1-oi)V, (б) используется в качестве сигнала компенсации эксцентриситета валка. Ошиб ку регулирования, возникшую при регулировании прокатного стана на основе сигнала регулирования во втором периоде вращения верхнего опорного валка, т.е. изменение усилия прокатки V(0) во втором периоде вращения измеряют, запоминают, а эксцентриситет в третий период компенсируют в соответствии с величиной

(9г) + UeCe), + (1 -об) X 10 X fv,(0,) + V,(e,)j .

Аналогичным образом компенсации эксцентриситета валков, предназначенные для использования в четвертый и т.д. до п-го периодов вращения опор- 15 ных валков будут следующими:

) + иь(вв) + (1 -оО X

x(v (90 -ь Vj(0,) + v,(e,)l; (ет) + u,(ee)ls + (1 -«) 5

X {У,(вт) + Vj(fl,) + v,(G)+V4(0); 20

,(0,) + ив(е,)„-ь (1 -06) X

X v,(e,) + v,(e,) + ,..., + v., (9т).

Операции получения сигналов компенсации эксцентриситета валков для соогветствуюп(их периодов вращения валков выполняются ЭВМ 19.

В связи с тем, что устройство реагирует на изменение условий прокатки, обусловленные такими факторами, как износ и тепловое расширение валков или их замена, а также изменение толщины прокатываемого листового материала, Становится возможным более точное регулирование эксцентриситета валков, чем известным устройством, учитывающим лишь изменения толщины прокатываемого листового материала и получить прокат более высокого качества.

Л

.а

, 3 it Ч

т X /,

rfW

УПЧ

Ч1к

/ ifr{i

)«в( { rf«r e(l): frf r /efMj (,;}

/wРедактор А.Ворович

Составитель А.Сергеев

Техред М.Ходанич Корректор М.Пожо

Заказ 4169/58

Тираж 467

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

/ ifr{ii)tat(9

rf r /efMj (,;}

.

9чг.З

Подписное

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-23—Публикация

1980-02-27—Подача