(5t) СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА КОНВЕРСИИ МЕТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Я ЬНВЛЕОТВСАt WВ. И. Ягодкин и Е. Г. Кулагина | 1970 |

|

SU271494A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОЙ КОНВЕРСИИ МЕТАНСОДЕРЖАЩИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2375114C1 |

| Способ получения сферических адсорбентов и носителей на основе оксида алюминия для катализаторов процессов нефтепереработки и нефтегазохимии | 2024 |

|

RU2836141C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2009 |

|

RU2412758C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ | 2007 |

|

RU2349378C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| МИНЕРАЛЬНЫЙ КЛЕЙ | 1994 |

|

RU2082691C1 |

| Катализаторы на основе металлов платиновой группы на носителях из оксида алюминия | 2023 |

|

RU2823764C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2003 |

|

RU2244589C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВЫХ ПРОПИТОЧНЫХ КАТАЛИЗАТОРОВ ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ, НАПРИМЕР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2396117C1 |

I

Изобретение относится к катализу, а именно получению носителей для производства катализаторов, используемых при конверсии метана, г 4дратировании и конверсии окиси углерода, получении азотоводородной смеси, окислении сернистого газа.

Известен способ получения носителя для катализатора конверсии метана путем смешения гидроокисей металлов, например, алюминия с фосфорной кислотой с последующим формованием и .термообработкой l

Этот способ приводит к получению носителя катализатора с низкой удельной поверхностью и низким пределом прочности при сжатии.

Наиболее близким по технической сущности и достигаемому эффекту к изобретению является способ получения носителя для катализатора конверсии метана путем смешения кислородсодержащего соединения-металла, в качестве которого используют окись

алюминия, с ортофосфорной кислотой и обработки водяным паром под давлением при 120 - с последующей термообработкой на воздухе при повышенной температуре. Обработку водяным паром ведут в автоклаве в течение 1-20 ч, а термообработку на воздухе при ПО-ЮОО С 2.

Однако в известном способе носитель на основе окиси алюминия имеет невыtoсокую удельную поверхность (16 м /г) и недостаточную механическую прочность (12 МПа).

Целью изобретения является получе нйе носителя с увеличенными удельной

J5 поверхностью и механической прочностью.

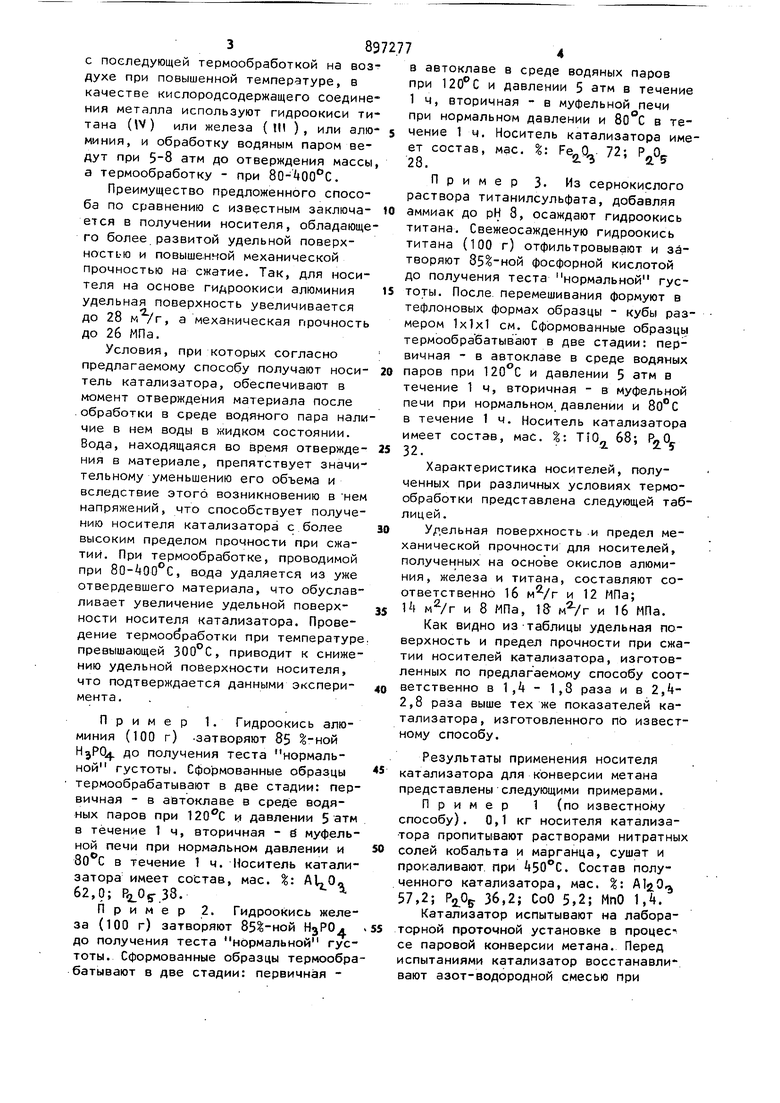

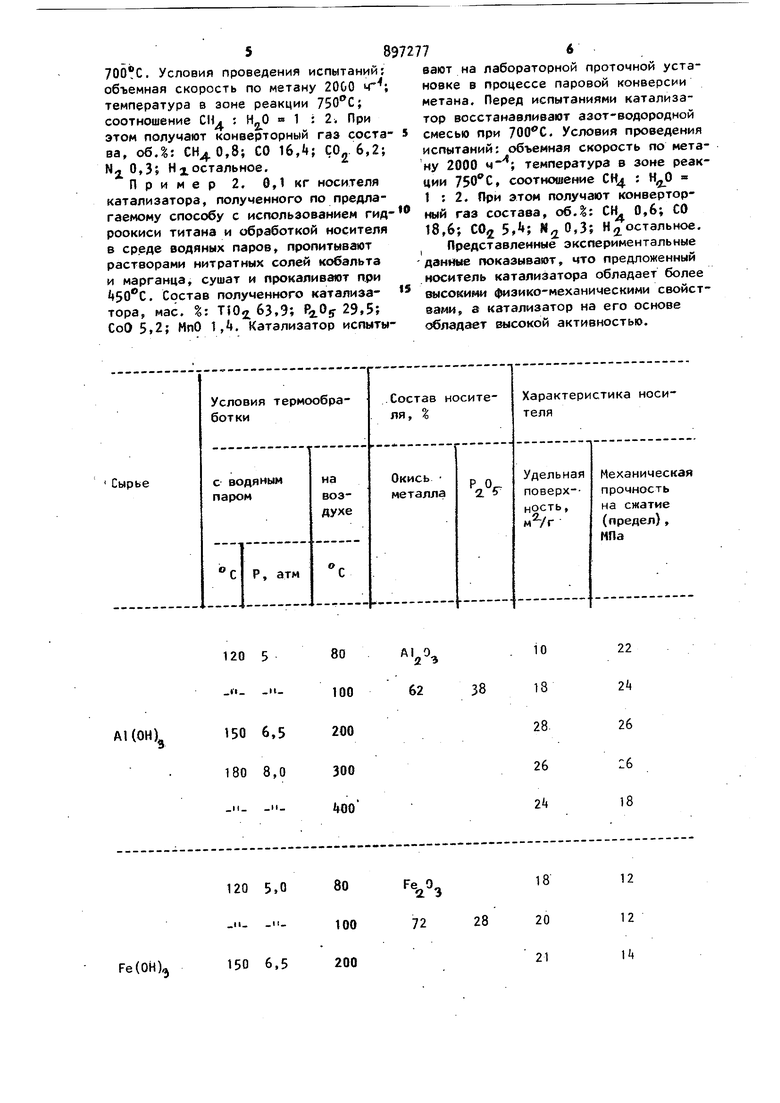

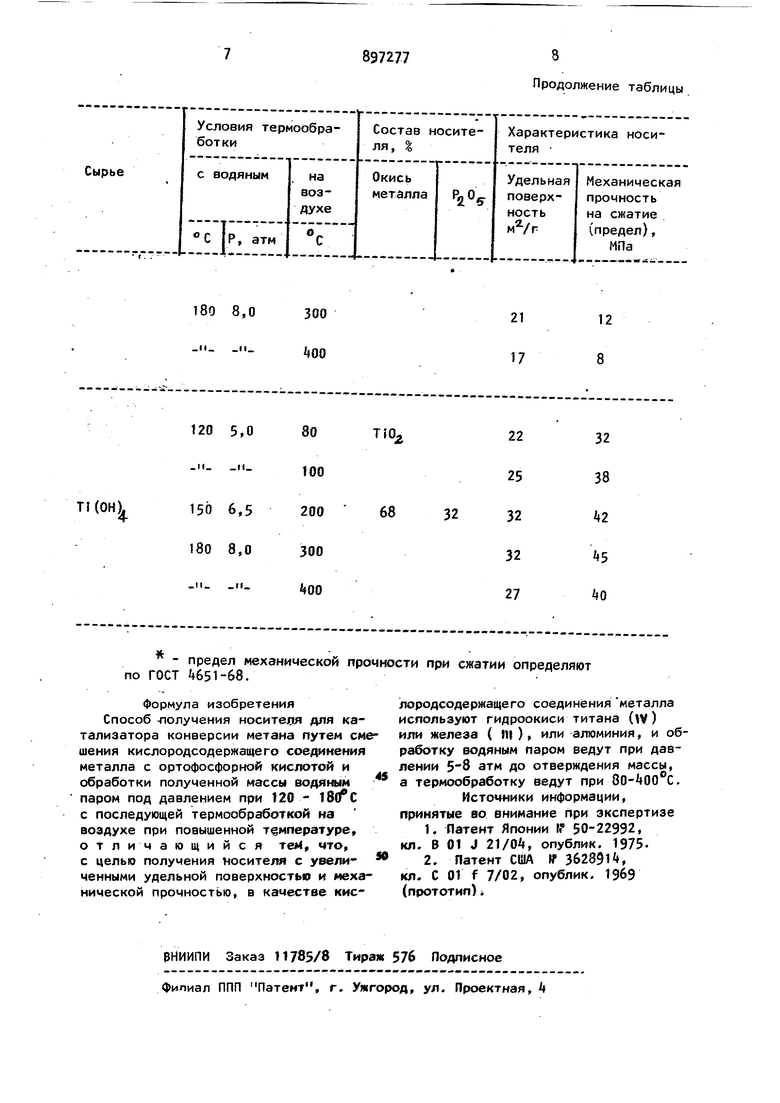

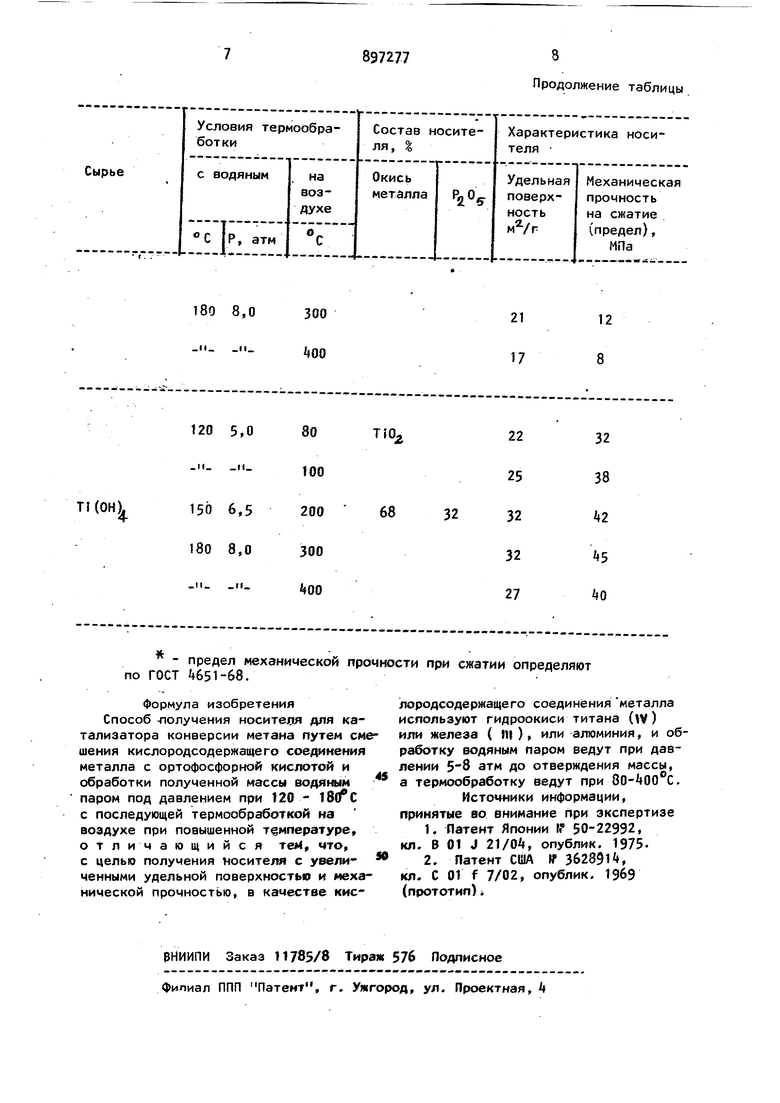

Указанная цель достигается соглас но способу получения носителя для ка тализатора конверсии метана путем

20 смешения кислородсодержащего coeдинet ния металла с ортофосфорной кислотой и обработки полученной массы водяным парОм под давлением при 120 - 180 С 38 с последующей термообработкой на воз духе при повышенной температуре, в качестве кислородсодержащего соедине ния металла используют гидроокиси ти тана (W) или железа {ill ), или алю миния, и обработку водяным паром ведут при 5-8 атм до отверждения массы а термообработку - при SO-tOO C. Преимущество предложенного способа по сравнению с известным заключается в получении носителя, обладающе го более развитой удельной поверхностью и повышенной механической прочностью на сжатие. Так, для носителя на основе гидроокиси алюминия удельная поверхность увеличивается до 28 , а механическая прочность до 26 МПа. Условия, при которых согласно предлагаемому способу получают носитель катализатора, обеспечивают в момент отверждения материала после обработки в среде водяного пара нали чие в нем воды в жидком состоянии. Вода, находящаяся во время отверждения в материале, препятствует значительному уменьшению его объема и вследствие этого возникновению в нем напряжений, что способствует получению носителя катализатора с более высоким пределом прочности при сжатии. При термообработке, проводимой при 80- 00С, вода удаляется из уже отвердевшего материала, что обуславливает увеличение удельной поверхности носителя катализатора. Проведение термообработки при температуре превышающей , приводит к снижению удельной поверхности носителя, что подтверждается данными эксперимента. Пример 1. Гидроокись алюминия (100 г) .затворяют 85 -ной HjPOy до получения теста нормальной густоты. Сформованные обра3:цы термообрабатывают в две стадии: первичная - в автоклаве в среДе водяных паров при и давлении 5 зтм в течение 1 ч, вторичная - б муфельной печи при нормальном давлении и в течение 1 ч. Носитель катализатора имеет состав, мае. %. 62,0; .33. Пример 2. Гидроокись железа (100 г) затворяют НзРО до получения теста нормальной густоты. Сформованные образцы термообра батывают в две стадии: первичная в автоклаве в среде водяных паров при 120°С и давлении 5 атм в течение 1 ч, вторичная - в муфельной печи при нормальном давлении и 80°С в течение 1 ч. Носитель катализатора имеет состав, мае. %: 72; 28. Пример 3. Из сернокислого раствора титанилсульфата, добавляя аммиак до рН 8, осаждают гидроокись титана. Свежеосажденную гидроокись титана (100 г) отфильтровывают и затворяют фосфорной кислотой до получения теста нормальной густоты. После, перемешивания формуют в тефлоновых формах образцы - кубы размером 1x1x1 см. Сформованные образцы термообрабатывают в две стадии: первичная - в автоклаве в среде водяных паров при 120 С и давлении 5 атм в течение 1 ч, вторичная - в муфельной печи при нормальном, давлении и в течение 1 ч. Носитель катализатора имеет состав, мае. %: TiO 68; P-CL 32. Характеристика носителей, полученных при различных условиях термообработки представлена следующей таблицей . удельная поверхность и предел механической прочности для носителей, полученных на основе окислов алюминия, железа и титана, составляют соответственно 16 и 12 МПа; 1( и 8 МПа, IS и 16 МПа. Как видно из-таблицы удельная поверхность и предел прочности при сжатии носителей катализатора, изготовленных по предлагаемому способу соответственно в 1 ,4 - 1,8 раза и в 2,2,8 раза выше тех же показателей катализатора, изготовленного по известному способу. Результаты применения носителя катализатора для конверсии метана представлены следующими примерами. Пример 1 (по известному способу). 0,1 кг носителя катализатора пропитывают растворами нитратных солей кобальта и марганца, сушат и прокаливают, при . Состав полученного катализатора, мае. % . 57,2; . 36,2; СоО 5,2; МпО 1,4. Катализатор испытывают на лабораторной проточной установке в процес се паровой конверсии метана. Перед испытаниями катализатор восстанавливают азот-водородной смесью при

. Условия проведения испытаний: объемная скорость по метану 2000 температура в зоне реакции соотношение СИ : 0 1 : 2, При этом получают конверторный газ состава, обЛ: ,8; СО 16,4; СО. 6,2; Ыд 0,3; HXостальное.

Пример 2. 0,1 кг носителя катализатора, полученного по предлагаемому способу с использованием гидроокиси титана и обработкой носителя в среде водяных паров, пропитывают растворами нитратных солей кобальта и марганца, сушат и прокаливают при . Состав полученного катализатора, мае. I: UOj. 63,9; 29,5; СоО 5.2; МпО 1 ,i. Катализатор испыты100

150 6.5

200

Ре(ОНЦ

вают на лабораторной проточной установке в процессе паровой конверсии метана. Перед испытаниями катализатор восстанавливают азот-водородной смесью при . Условия проведения испытаний: объемная скорость по метану 2000 температура в зоне реакции , соотношение СН : Н,0 1 : 2. При этом получают конверторный газ состава, об.|: СН 0,6; СО 18,6; COjj 5Л; N,0,3; Hjji остальное. Представленные экспериментальные данные показывают, что предложенный носитель катализатора обладает более высокими физико-механическими свойствами, 3 катализатор на его основе обладает высокой активностью.

28

12

20

21

Продолжение таблицы

Авторы

Даты

1982-01-15—Публикация

1979-07-09—Подача