(54) ОТКИДНАЯ ОПОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Опора верхнего валка листогибочной машины | 1989 |

|

SU1690894A1 |

| Откидная опора верхнего валка листогибочной машины | 1979 |

|

SU893310A1 |

| Шарнирная опора верхнего валка листогибочной машины | 1980 |

|

SU893313A1 |

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1991 |

|

RU2015771C1 |

| Валковая листогибочная машина | 1990 |

|

SU1754271A1 |

| Валковая листогибочная машина | 1990 |

|

SU1750781A1 |

| ЛИСТОГИБОЧНАЯ ЧЕТЫРЕХВАЛКОВАЯ МАШИНА | 1992 |

|

RU2011454C1 |

| ВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 1996 |

|

RU2113308C1 |

| Трехвалковая листогибочная машина | 1985 |

|

SU1279702A1 |

I

Изобретение относится к машиностроению, а более конкретно к кузнечно-прессовому машиностроению, и может быть использовано в листогибочных машинах.

Известна конструкция откидной оп-оры листогибочной машины, содержаш:ая опору верхнего валка, закрепленную на цапфе верхнего валка, причем опорная поверхность корпуса опоры верхнего валка выполнена цилиндрической, откидной корпус, имеющий цилиндрическую опорную поверхность и запорное устройство, содержаш,ее систему рычагов, соединенных с поршнем цилиндра поворота откидной опоры 1.

Наиболее близкой к изобретению является откидная опора листогибочной машины, содержащая опорный корпус опоры верхнего валка, установленный на подшипнике и закрепленный на цапфе верхнего валка с верхней опорной поверхностью опорного корпуса, выполненной цилиндрической концентрично оси поворота откидной опоры, нижней и боковыми опорными поверхностями, выполненными плоскими, и установленную на оси, закрепленной в проушинах станины машины, откидную раму, в верхней части которой, закреплен вкладыш, поверхность сопряжения которого с верхней опорной поверхностью опорного корпуса также выполнена цилиндрической концентрично оси поворота откидной рамы, т. е. оси поворота откидной опоры, боковые опорные поверхности выполнены плоскими, нижняя опорная поверхность выполнена также плоской, причем часть поверхности выполнена наклонной в сторону станины машины 2.

Недостатки известной конструкции заключаются в том, что при изгибе верхнего валка под действием нагрузки, возникающей при гибке заготовок, происходит заклинивание корпуса опоры верхнего валка в откидной раме, что приводит к большим кромочным давлениям на корпусе опоры, откидной раме, подшипнике и цапфе верхнего валка, а также при одевании откидной рамы на корпусе опоры верхнего валка происходит задир нижней опорной поверхности откидной рамы. Перечисленные недостатки снижают срок службы откидной опоры, а следовательно, и самой листогибочной машины.

Целью изобретения является повышение долговечности машины.

Для достижения указанной цели в откидной опоре верхнего валка листогибочной

машины, содержащей поворотный корпус, связанный с верхним, нижним и боковыми вкладышами, в которых размещен корпус поДщипника. валка, сопрягающиеся опорные поверхности корпуса подшипника и нижнего вкладыша выполнены цилиндрическими, а связь этого вкладыша с поворотным корпусом осуществлена посредством пружины и оси, закрепленной- в корпусе, на которой щарнирно установлен вкладыш.

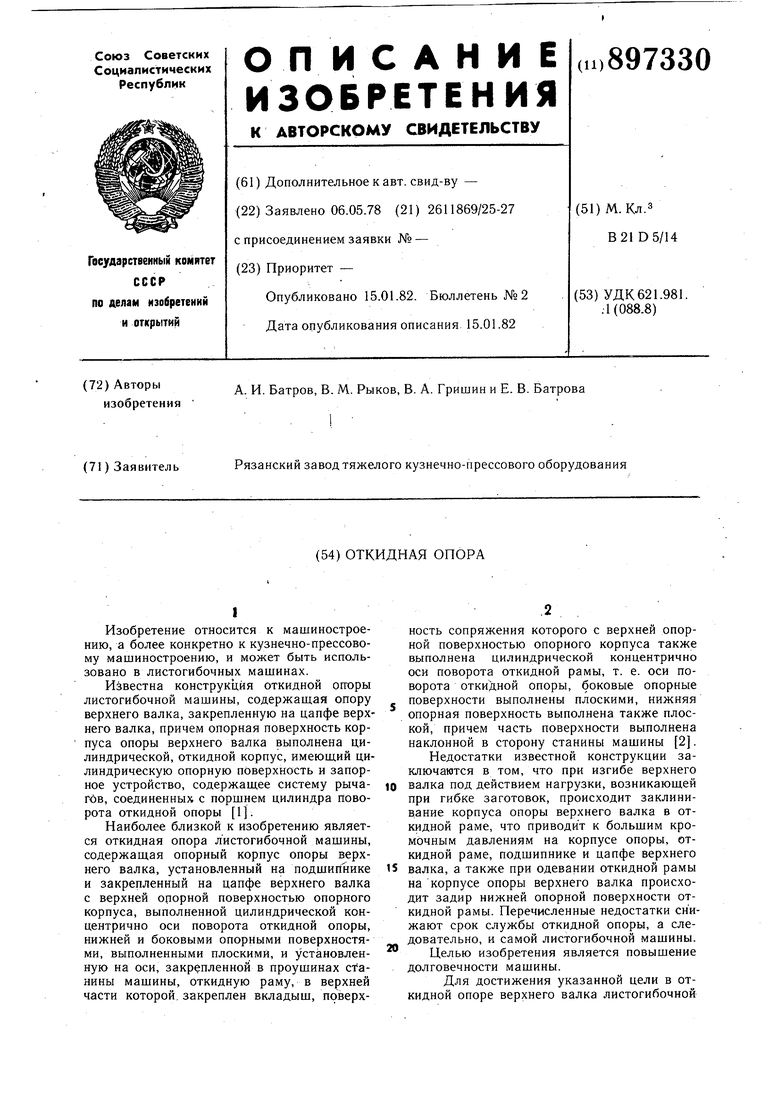

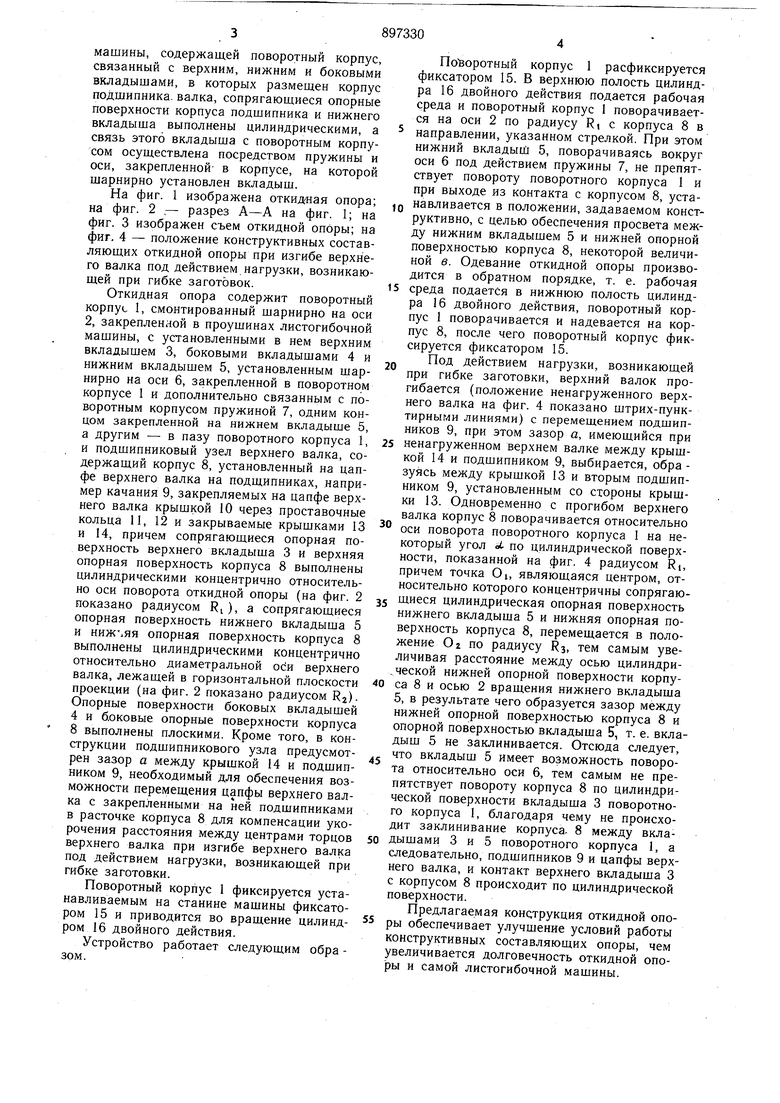

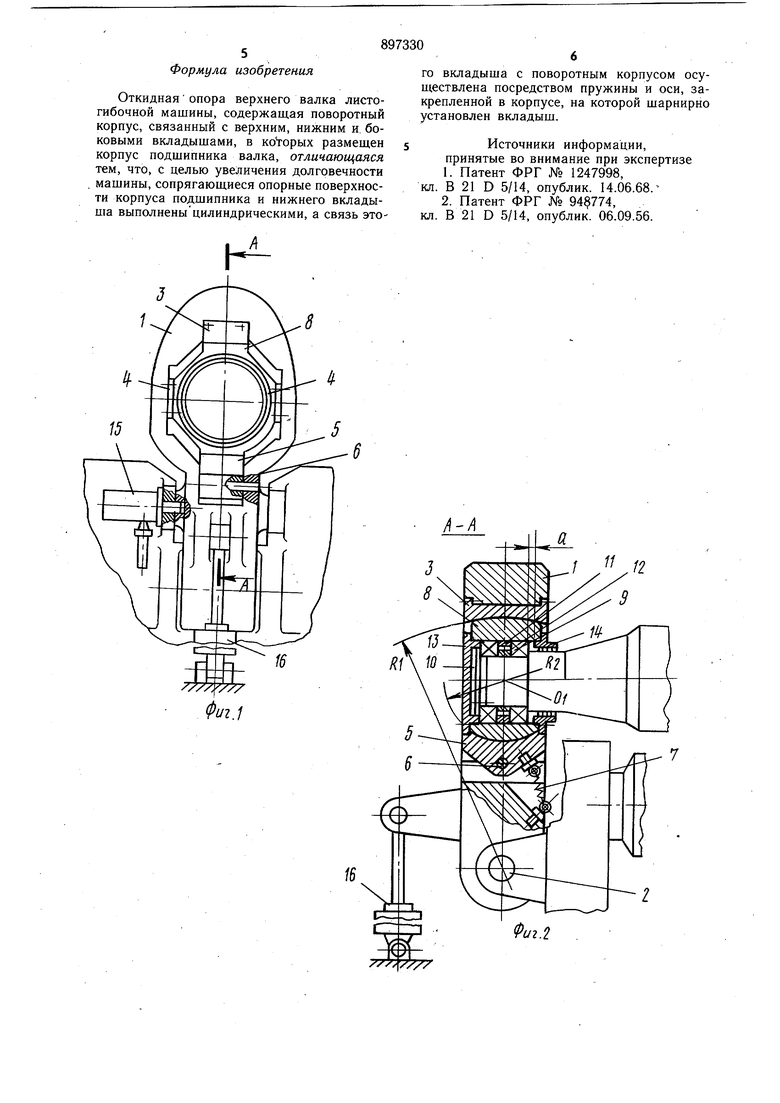

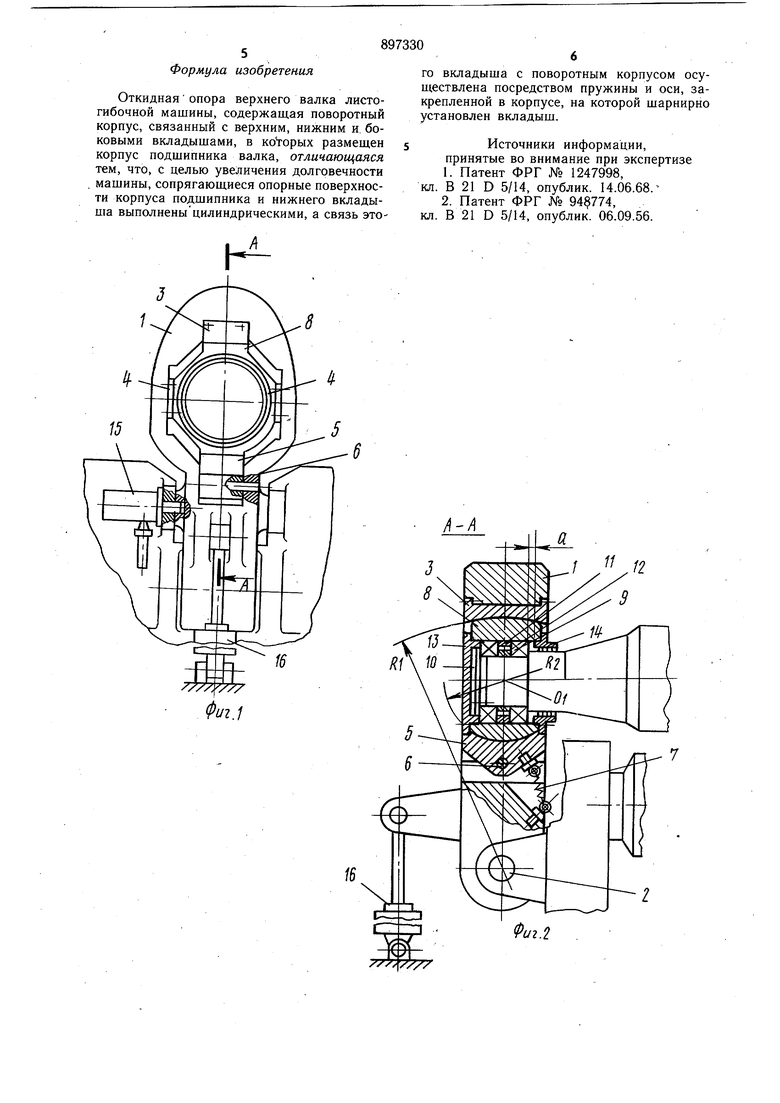

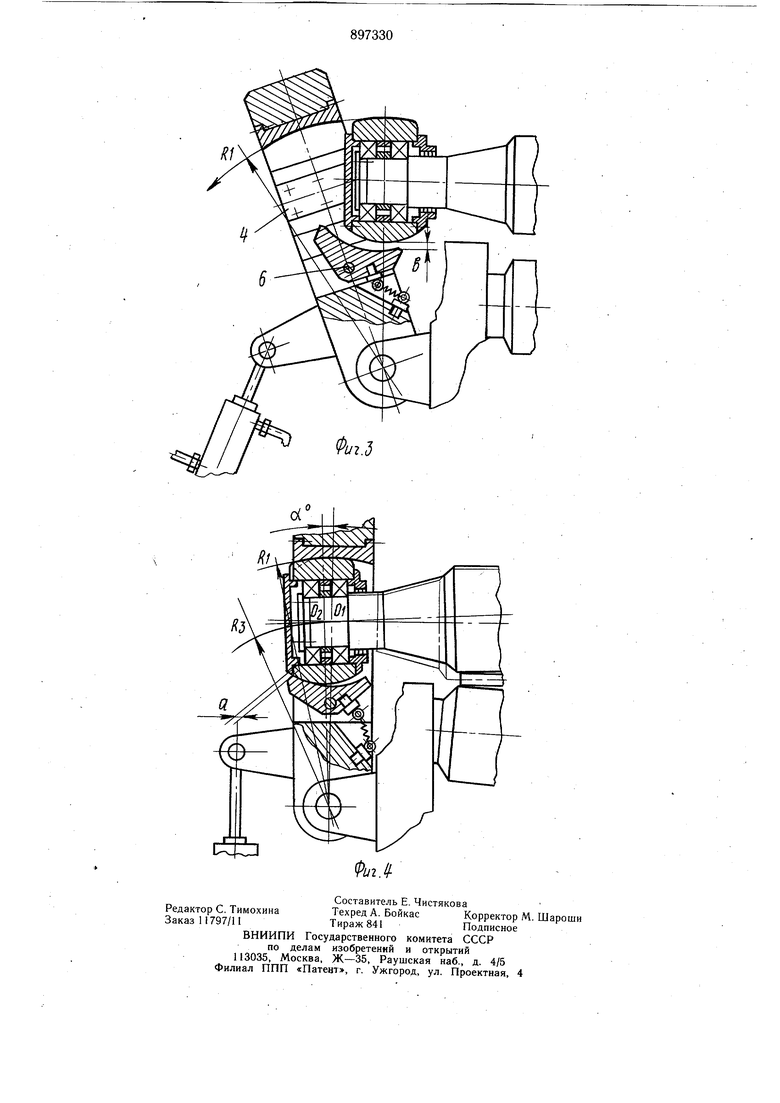

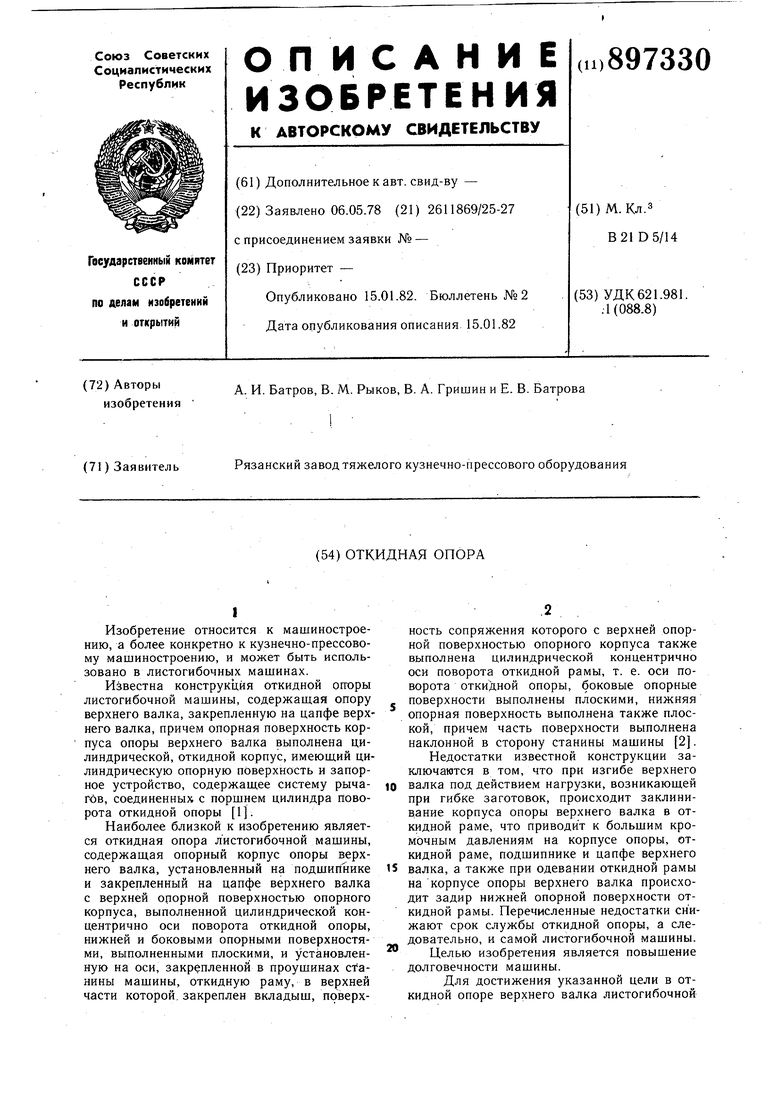

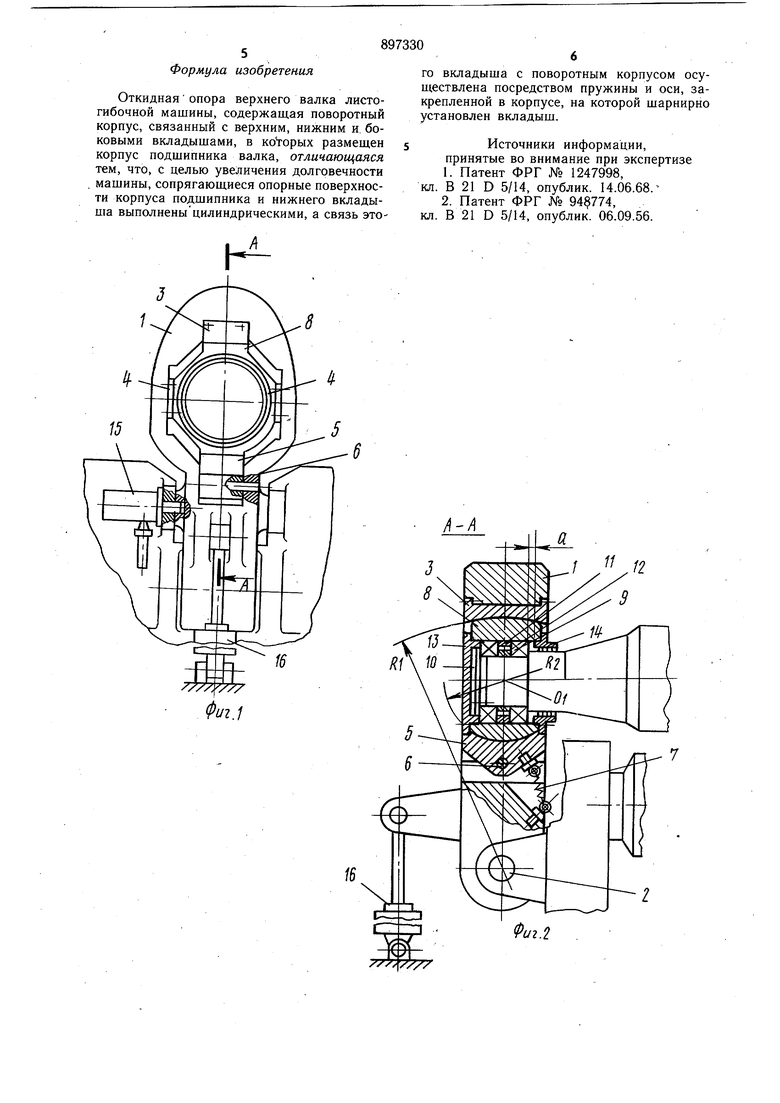

На фиг. 1 изображена откидная опора; на фиг. 2 ,- разрез А-А на фиг. 1; на фиг. 3 изображен съем откидной опоры; на фиг. 4 - положение конструктивных составляющих откидной опоры при изгибе верхнего валка под действием нагрузки, возникающей при гибке заготовок.

Откидная опора содержит поворотный корпус I, смонтированный шарнирно на оси 2, закрепленной в проушинах листогибочной машины, с установленными в нем верхним вкладышем 3, боковыми вкладышами 4 и нижним вкладышем 5, установленным шарнирно на оси 6, закрепленной в поворотном корпусе I и дополнительно связанным с поворотным корпусом пружиной 7, одним концом закрепленной на нижнем вкладыше 5, а другим - в пазу поворотного корпуса 1, и подшипниковый узел верхнего валка, содержащий корпус 8, установленный на цапфе верхнего валка на подщипниках, например качания 9, закрепляемых на цапфе верхнего валка крышкой 10 через проставочные кольца 11, 12 и закрываемые крышками 13 и 14, причем сопрягающиеся опорная поверхность верхнего вкладыша 3 и верхняя опорная поверхность корпуса 8 выполнены цилиндрическими концентрично относительно оси поворота откидной опоры (на фиг. 2 показано радиусом RI ), а сопрягающиеся опорная поверхность нижнего вкладыша 5 и нижняя опорная поверхность корпуса 8 выполнены цилиндрическими концентрично относительно диаметральной оси верхнего валка, лежащей в горизонтальной плоскости проекции (на фиг. 2 показано радиусом R)Опорные поверхности боковых вкладышей 4 и боковые опорные поверхности корпуса 8 выполнены плоскими. Кроме того, в конструкции подшипникового узла предусмотрен зазор а между крышкой 14 и подшипником 9, необходимый для обеспечения возможности перемещения цапфы верхнего валка с закрепленными на ней подшипниками в расточке корпуса 8 для компенсации укорочения расстояния между центрами торцов верхнего валка при изгибе верхнего валка под действием нагрузки, возникающей при гибке заготовки.

Поворотный корпус 1 фиксируется устанавливаемым на станине машины фиксатором 15 и приводится во вращение цилиндром 16 двойного действия.

Устройство работает следующим обра зом.

Поворотный корпус 1 расфиксируется фиксатором 15. В верхнюю полость цилиндра 16 двойного действия подается рабочая среда и поворотный корпус 1 поворачивается на оси 2 по радиусу Ri с корпуса 8 в 5 направлении, указанном стрелкой. При этом нижний вкладыЩ 5, поворачиваясь вокруг оси 6 под действием пружины 7, не препятствует повороту поворотного корпуса 1 и при выходе из контакта с корпусом 8, устаIQ навливается в положении, задаваемом конструктивно, с целью обеспечения просвета между нижним вкладышем 5 и нижней опорной поверхностью корпуса 8, некоторой величиной в. Одевание откидной опоры производится в обратном порядке, т. е. рабочая

15 среда подается в нижнюю полость цилиндра 16 двойного действия, поворотный корпус 1 поворачивается и надевается на корпус 8, после чего поворотный корпус фиксируется фиксатором 15.

Под действием нагрузки, возникающей при гибке заготовки, верхний валок прогибается (положение ненагруженного верхнего валка на фиг. 4 показано штрих-пунктирными линиями) с перемещением подшипников 9, при этом зазор а, имеющийся при

5 ненагруженном верхнем валке между крышкой 14 и подшипником 9, выбирается, образуясь между крышкой 13 и вторым подшипником 9, установленным со стороны крышки 13. Одновременно с прогибом верхнего валка корпус 8 поворачивается относительно

оси поворота поворотного корпуса I на некоторый угол et по цилиндрической поверхности, показанной на фиг. 4 радиусом Ri, причем точка Оь являющаяся центром, относительно которого концентричны сопрягающиеся цилиндрическая опорная поверхность нижнего вкладыша 5 и нижняя опорная поверхность корпуса 8, перемещается в положение О 2 по радиусу RS, тем самым увеличивая расстояние между осью цилиндри, ческой нижней опорной поверхности корпуса 8 и осью 2 вращения нижнего вкладыша 5, в результате чего образуется зазор между нижней опорной поверхностью корпуса 8 и опорной поверхностью вкладыша 5, т. е. вкладыш 5 не заклинивается. Отсюда следует, что вкладыш 5 имеет возможность поворота относительно оси 6, тем самым не препятствует повороту корпуса 8 по цилиндрической поверхности вкладыша 3 поворотного корпуса 1, благодаря чему не происходит заклинивание корпуса. 8 между вкла0 дышами 3 и 5 поворотного корпуса 1, а следовательно, подшипников 9 и цапфы верхнего валка, и контакт верхнего вкладыша 3 с корпусом 8 происходит по цилиндрической поверхности.

Предлагаемая конструкция откидной опоры обеспечивает улучшение условий работы конструктивных составляющих опоры, чем увеличивается долговечность откидной опо1эы и самой листогибочной машины.

Формула изобретения

Откидная опора верхнего валка листогибочной машины, содержащая поворотный корпус, связанный с верхним, нижним и. боковыми вкладышами, в которых размещен корпус подшипника валка, отличающаяся тем, что, с целью увеличения долговечности машины, сопрягающиеся опорные поверхности корпуса подшипника и нижнего вкладыша выполненыцилиндрическими, а связь этого вкладыша с поворотным корпусом осуществлена посредством пружины и оси, закрепленной в корпусе, на которой шарнирно установлен вкладыш.

Источники информации, принятые во внимание при экспертизе

ил. В 21 D 5/14, опублик. 14.06.68.

кл. В 21 D 5/14, опублик. 06.09.56.

Авторы

Даты

1982-01-15—Публикация

1978-05-06—Подача