1

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечном производстве при получении поковок из сплавов на хромоникелевой основе.

Известен способ нагрева заготовок перед ковкой, при котором заготовку помещают в печь, нагревают до ковочной температуры и выдерживают при этой температуре С13 .

Однако при нагреве зa oтoвoк из хромоникелевых сплавов происходит интенсивный рост зерен в процессе выдержки при кованой температуре, что ведет к поверхностным поковок.

Известен также способ нагрева заготовок перед ковкой, заключающийся в том, что заготовку помещают в нагревательную печь, вьщерживают до достижения поверхностными слоями заготовки ковочной температуры, удаляют ее из печи и вьщерживают на воздухе 21.

Этот способ нагрева заготовок используется при получении поковок из слитков, когда требуется первоочередная преимущественная проработка зон внеосевой ликвидации слитка при ковке.

Однако известный способ не обеспечивает достаточно высокого качества поверхностных слоев заготовки.

Цель изобретения - улучшение каtoчества поверхностных слоев заготовки за счет уменьшения интенсивности рос-г та зерен при подогревах.

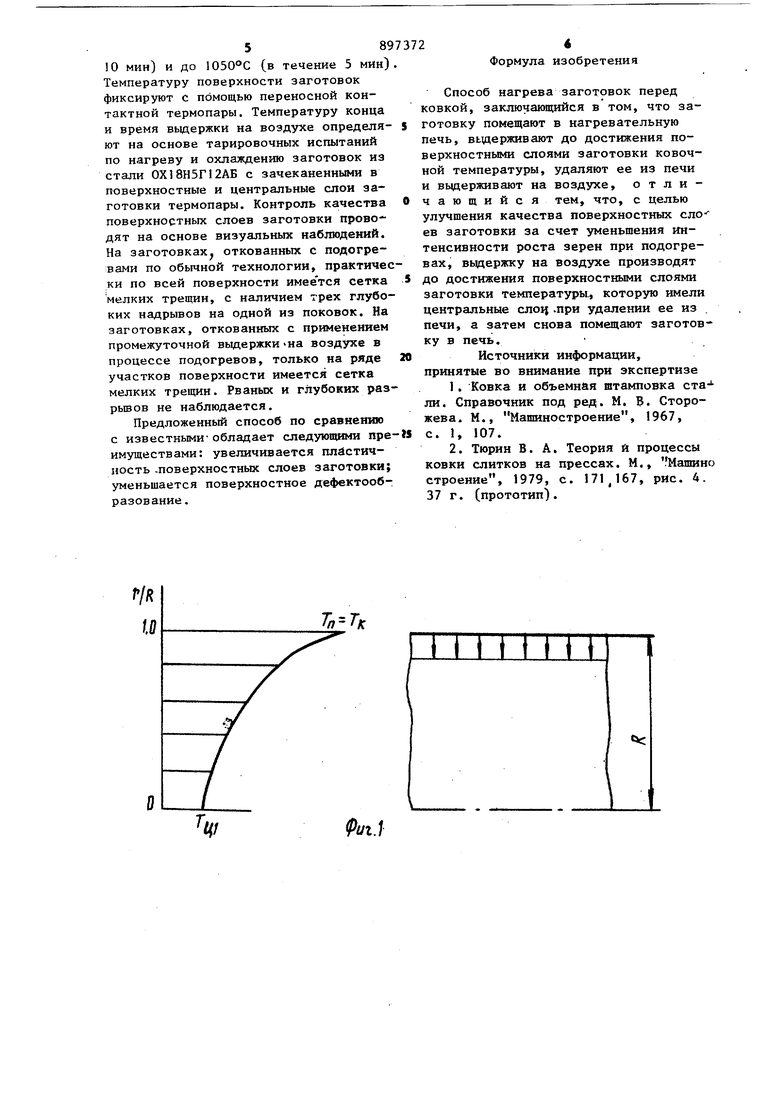

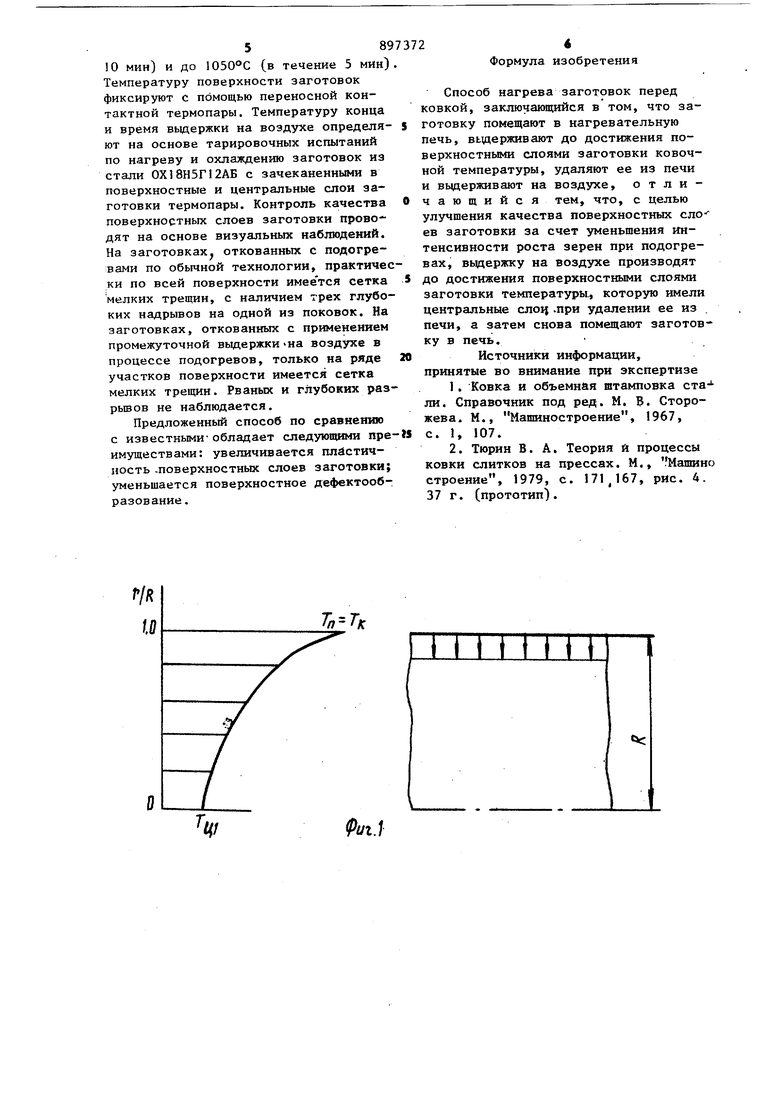

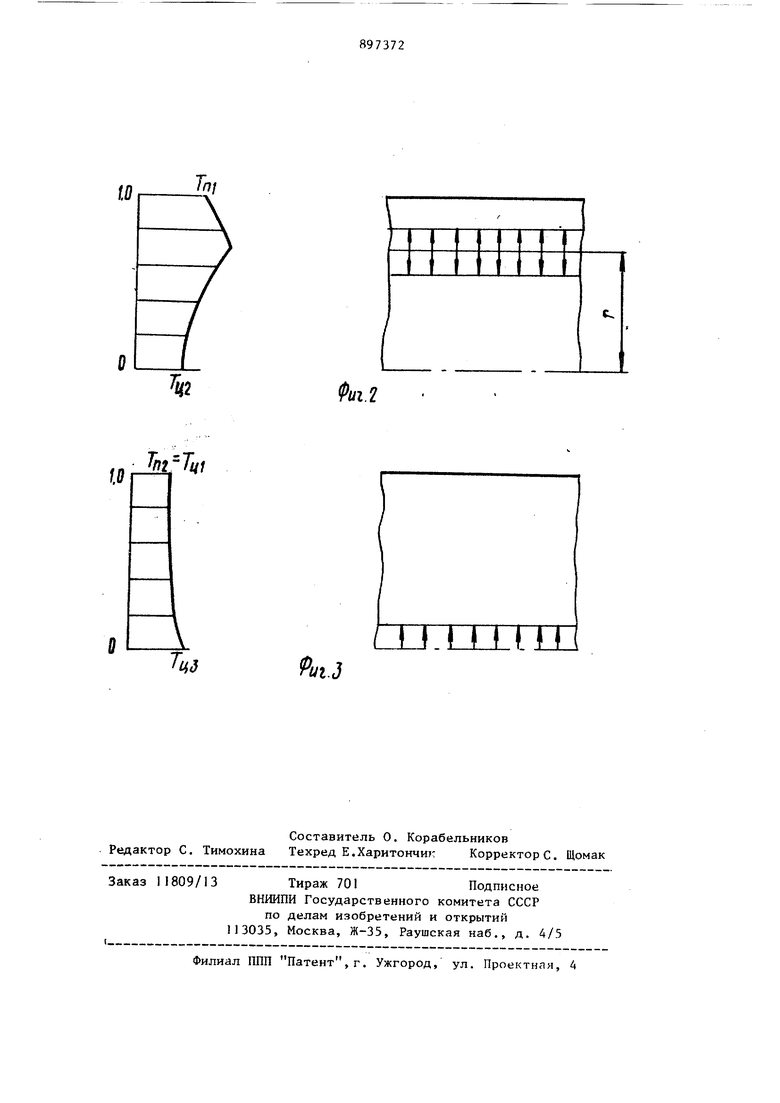

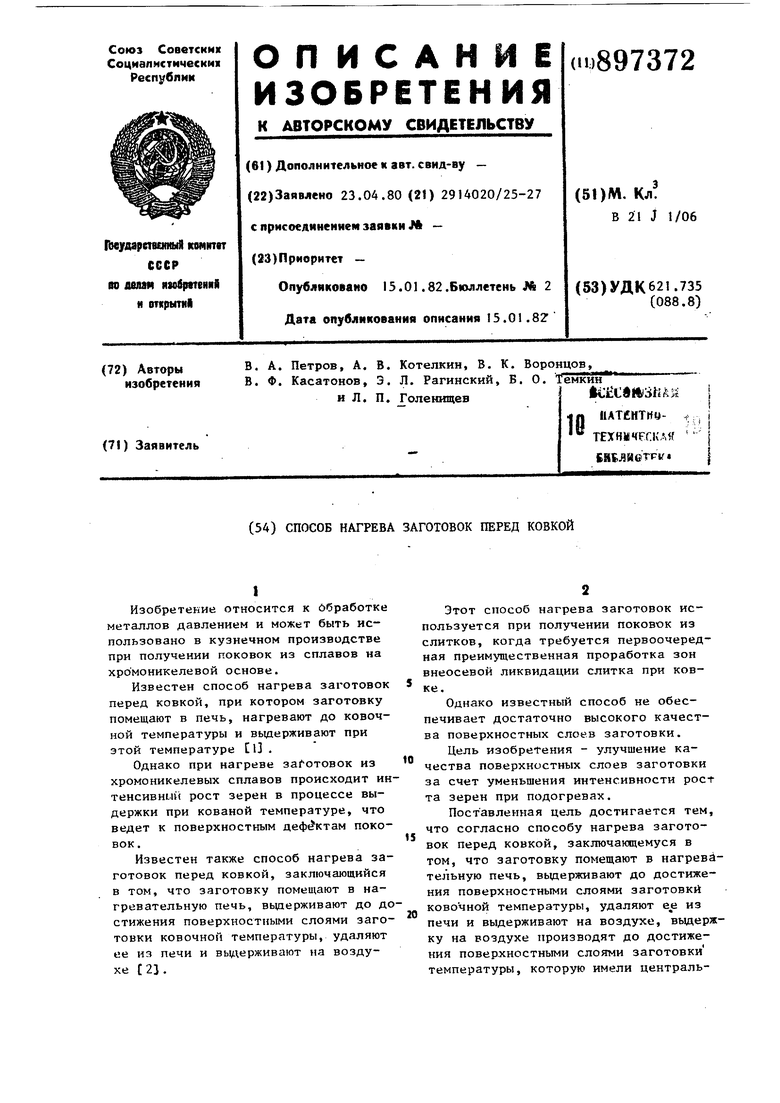

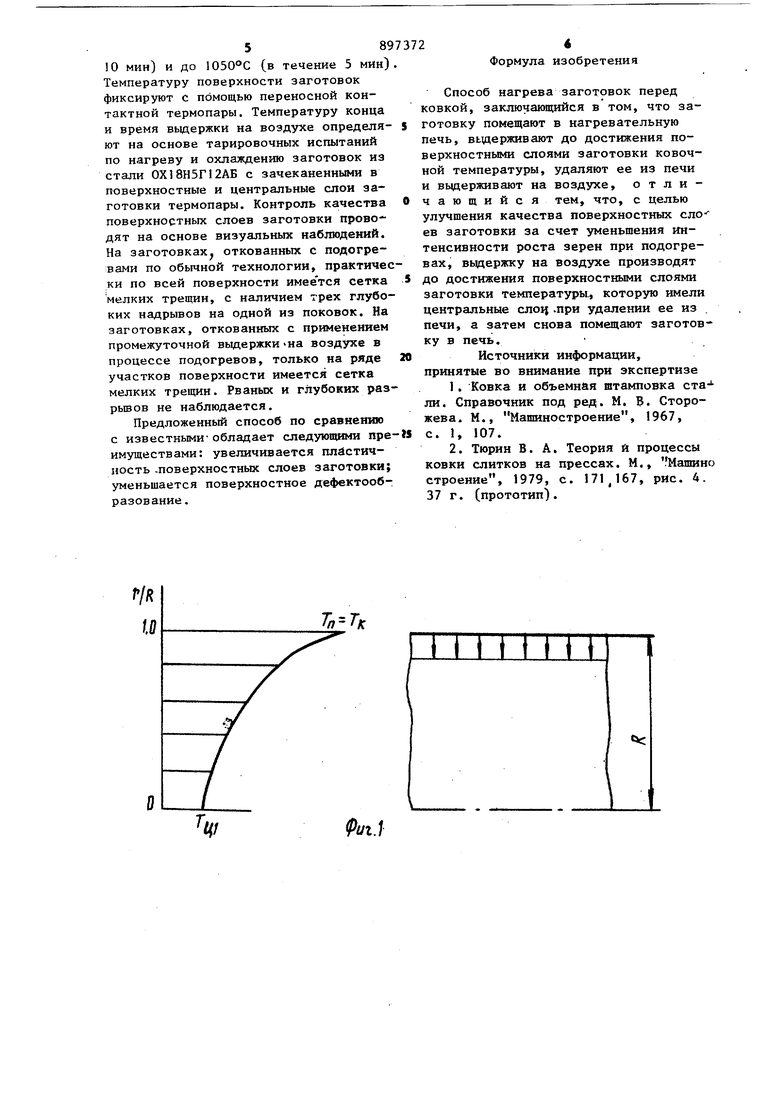

Поставленная цель достигается тем, что согласно способу нагрева загото15вок перед ковкой, заключающемуся в том, что заготовку помещают в нагревательную печь, выдерживают до достижения поверхностными слоями заготовки ковочной температуры, удаляют из печи и выдерживают на воздухе, выдержку на воздухе производят до достижения поверхностными слоями заготовки температуры, которую имели центральные слои при удалении ее из печи, а затем снова помещают заготовку в печ На фиг. 1 схематически показано распределение температуры по сечению заготовки и направление тепловых потоков в момент начала вьщержки на воздухе; на фиг. 2 - то же, в процес се выдержки на воздухе; на фиг, 3 то же, в момент повторного охлаждения заготовки в печи обозначения на черт жах: R - радиус заготовки, Г - текущий радиус заготовки. Способ осуществляется следующим способом. После предварительного деформирования заготовку помещают в печь и вы держивают при температуре посадкиi Температура посадки соответствует тем пературе нижнего предела ковки, т. е температуре начала рекристаллизации. Когда поверхностные слои заготовки достигают ковочной температуры (Т,, Тц), центральные ее слои нагреваются до температуры Тц(см. фиг. 1). В этот момент тепловые потоки имеют на правление от поверхности к центру заготовки, так как Тц Тщ,После нагрева поверхностных слоев заготовки до ковочной температуры ее удаляют из печи и вьщерживают на воздухе. Охлаждение заготовки перераспределяет направление тепловых потоков. Часть тепла отдается через поверхность в ок ружающую среду, поэтому температура поверхностных слоев снижается, а часть - продолжает поступать к центру заготовки, повышая его температуру до Тц (см. фиг. 2). При этом граница раздела тепловых потоков смещается в направлении к центру заготовки, т. е. отношение r/R стремится к нулю Охлаждение поверхностных слоев заготовки пpoвoдяt до температуры Tj,, , соответствующей температуре центральных слоев в момент удаления заготовки из печи, Тц Tpiji (см. фиг. 3). В этот момент все тепловые потоки направляются от центра заготовки к поверхности. Поэтому охлажденную заготовку опять помещают в печь и производят дальнейший нагрев. За счет промежуточной вьщержки заготовки в процессе нагрева суммарное время пребывания поверхностных слоев заготовки при температуре.ковки сравнительно невелико. Это особенно важно при нагреве деформированных заготовок из сплавов на хромоникелевой основе, так как при температуре ковки наиболее интенсивно протекает процесс собирательной рекристаллизации и, соответственно, рост зерен, что приводит к поверхностному дефектообразованию. При ковке, следовательно, промежуточная вьщержка заготовки на воздухе в процессе нагрева ведет к уменьшению поверхностного дефектообразования. Для массивных заготовок, при нагреве которых выравнивание температуры по сечению происходит за длительный промежуток времени, выдержку заготовки на воздухе в процессе нагрева перед ковкой необходимо применять многократно, так как только в этом случае можно эффективно добиться уменьшения дефектообразования. Фиксировать температуру поверхностных слоев заготовки рекомендуется переносной термопарой. Температуру центральных слоев заготовки следует определять из зависимостей Т Tfj (Т) и Тц Тц (1) , где t - время нагрева или охлаждения в процессе выдержки на воздухе. Эти зависимости Iстроят на основе результатов тарировочных испытаний заготовок из конкретной марки стали. Для этого в поверхностные и центральные слои заготовки для тарировочных испытаний зачеканивают термопары и производят нагрев с промежуточными выдержками на воздухе по предлагаемому способу. Так как в процессе ковки сечение заготовки уменьшается, то тарировочные испытания следует производить для заготовок начального и двух промежуточных сечений. При этом одному из промежуточных сечений должно соответствовать сечение заготовки при последнем подогреве . Тарировочные зависимости для Д1эугих промежуточных сечений получают методом интерполяции. Пример. Отковывают четыре заготовки одной плавки из стали ОХ18Н5Г12АБ с диаметра 680 мм до диаметра 450 мм с двумя промежуточными подогревами. Подогрев заготовок проводят по следующему режиму: посадка горячих деформированных заготовок в печь, имеющую температуру , вьздержка их при этой температуре I ч, нагрев до ковочной температуры 1200°С и выдержка при этой температуре 1,5 ч. Две заготовки, при достижении поверхностными слоями ковочной температуры, дважды за каждый подогрев удаляют из печи и вьадерживают на воздухе до температуры поверхности (в течение 589 10 мин) и до (в течение 5 мин) Температуру поверхности заготовок фиксируют с помощью переносной контактной термопары. Температуру конца и время выдержки на воздухе определиют на основе тарировочных испытаний по нагреву и охлаждению заготовок из стали ОХ18Н5Г12АБ с зачеканенными в поверхностные и центральные слои заготовки термопары. Контроль качества поверхностных слоев заготовки проводят на основе визуальных наблюдений. На заготовках, откованных с подогревами по обычной технологии, практичес ки по всей поверхности имеется сетка мелких трещин, с наличием трех глубоких надрывов на одной из поковок. На заготовках, откованных с применением промежуточной выдержки .на воздухе в процессе подогревов, только на ряде участков поверхности имеется сетка мелких трещин. Рваных и глубоких раз рьшов не наблюдается. Предложенный способ по сравнению с известными-обладает следующими пре имуществами: увеличивается плйстичность -поверхностных слоев заготовки; уменьшается поверхностное дефектообразование. Формула изобретения Способ нагрева заготовок перед ковкой, заключающийся в том, что заготовку помещают в нагревательную печь, вьщерживают до достижения поверхностными слоями заготовки ковочной температуры, удаляют ее из печи и вьщерживают на воздухе, отличающийся тем, что, с целью улучщения качества поверхностных сло-ев заготовки за счет уменьшения интенсивности роста зерен при подогревах, вьщержку на воздз хе производят до достижения поверхностными слоями заготовки температуры., которую имели центральные споц .при удалении ее из . печи, а затем снова помещают заготовку в печь. Источники информации, принятые во внимание при экспертизе 1 . Ковка и объемная штамповка cтa ли. Справочник под ред. М. В. Сторожева. М., Мащиностроение, 1967, с. 1, 107. 2. Тюрин В. А. Теория и процессы ковки слитков на прессах. М., Машине строение, 1979, с. 171 J67, рис. 4. 37 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ТРУДНОДЕФОРМИРУЕМЫХ ПОКОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ | 2004 |

|

RU2258575C1 |

| Способ изготовления поковок типа дисков из высоколегированных жаропрочных сплавов | 1980 |

|

SU867519A1 |

| Способ ковки стальных заготовок | 1988 |

|

SU1697962A1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| Способ изготовления прутков из сплавов на основе титана | 2015 |

|

RU2644714C2 |

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ изготовления поковок валов | 1978 |

|

SU764814A1 |

| Способ изготовления трубных изделий высокой точности из гафния | 2019 |

|

RU2707376C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КРУПНЫХ ПОКОВОК ИЗ СЛИТКОВ ФЛОКЕНОЧУВСТВИТЕЛЬНЫХ СТАЛЕЙ | 2024 |

|

RU2830165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ПРЕИМУЩЕСТВЕННО ИЗ МЕТАЛЛОВ И СПЛАВОВ ПОДГРУППЫ ТИТАНА И КОВОЧНЫЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220020C1 |

rJR /.О

Т„-Тк

/

Ц

Риг.1

Фиг.г

Риг.д

LU.LLTrLO

Авторы

Даты

1982-01-15—Публикация

1980-04-23—Подача