Изобретение относится к обработке металлов давлением и может быть использова- но в кузнечном производстве при изготовлении крупных поковок на прессах, например поковок прокатных валков из за- эвтектоидных сталей.

Целью изобретения является повышение производительности нагрева заготовок под ковку и экономичности способа за счет сокращения числа разновидностей используемых печей.

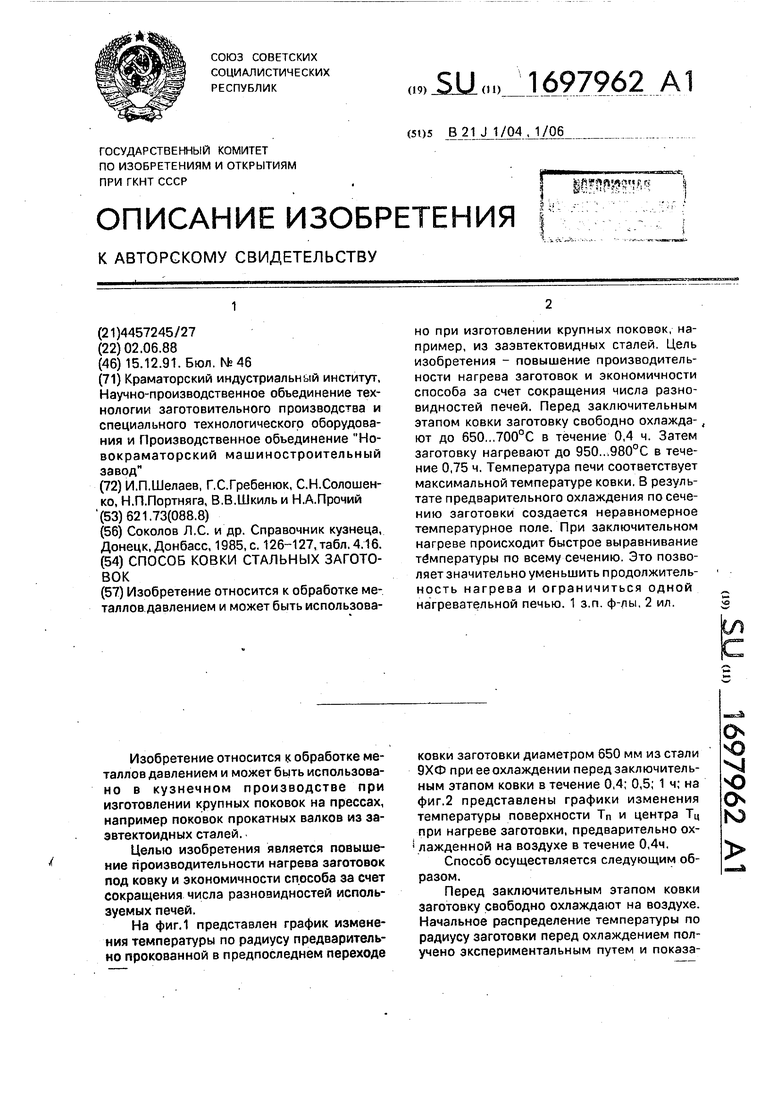

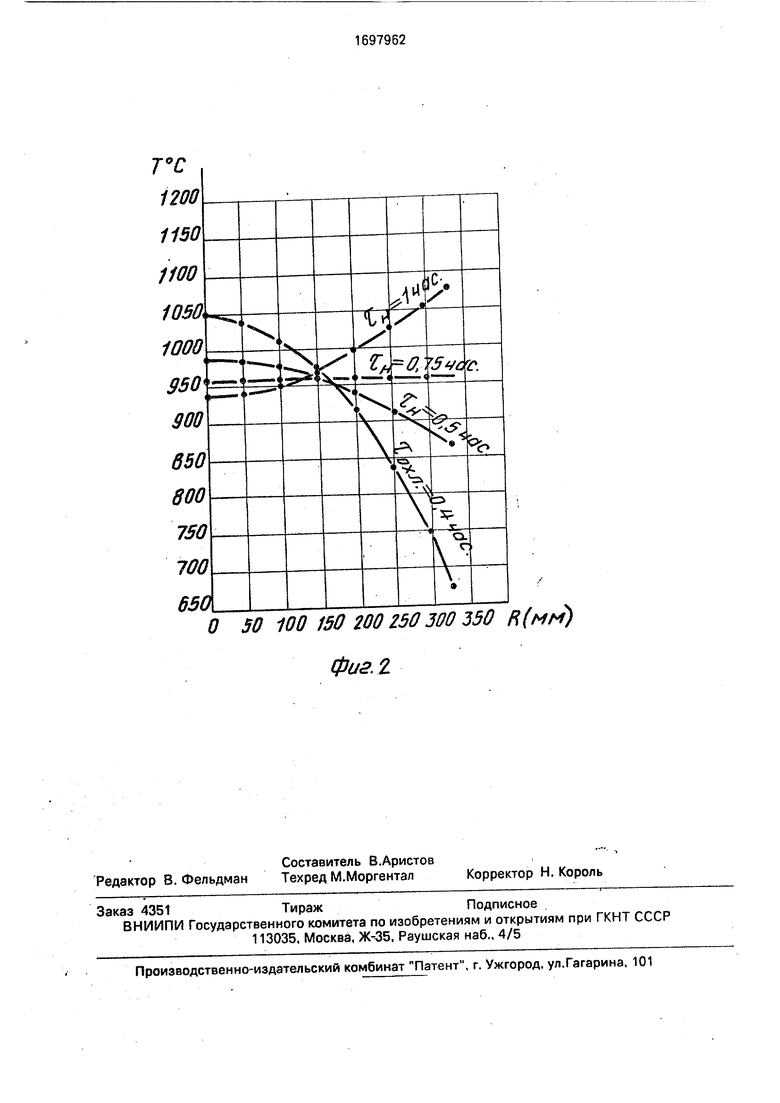

На фиг.1 представлен график изменения температуры по радиусу предварительно прокованной в предпоследнем переходе

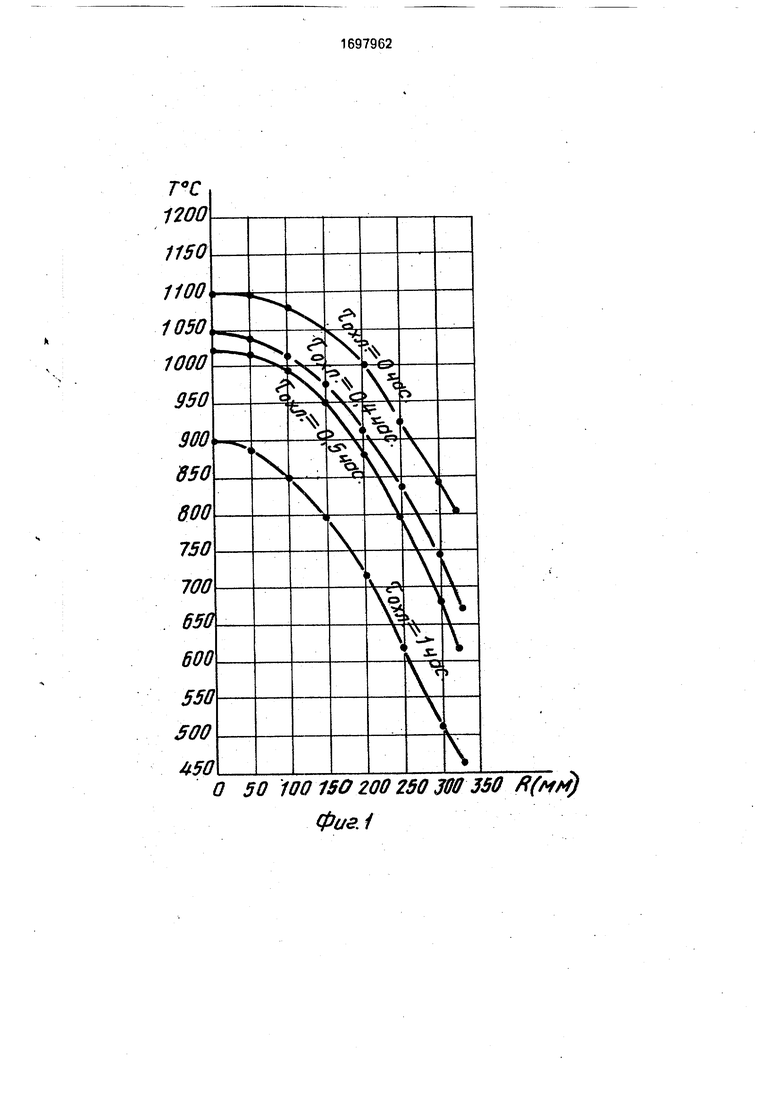

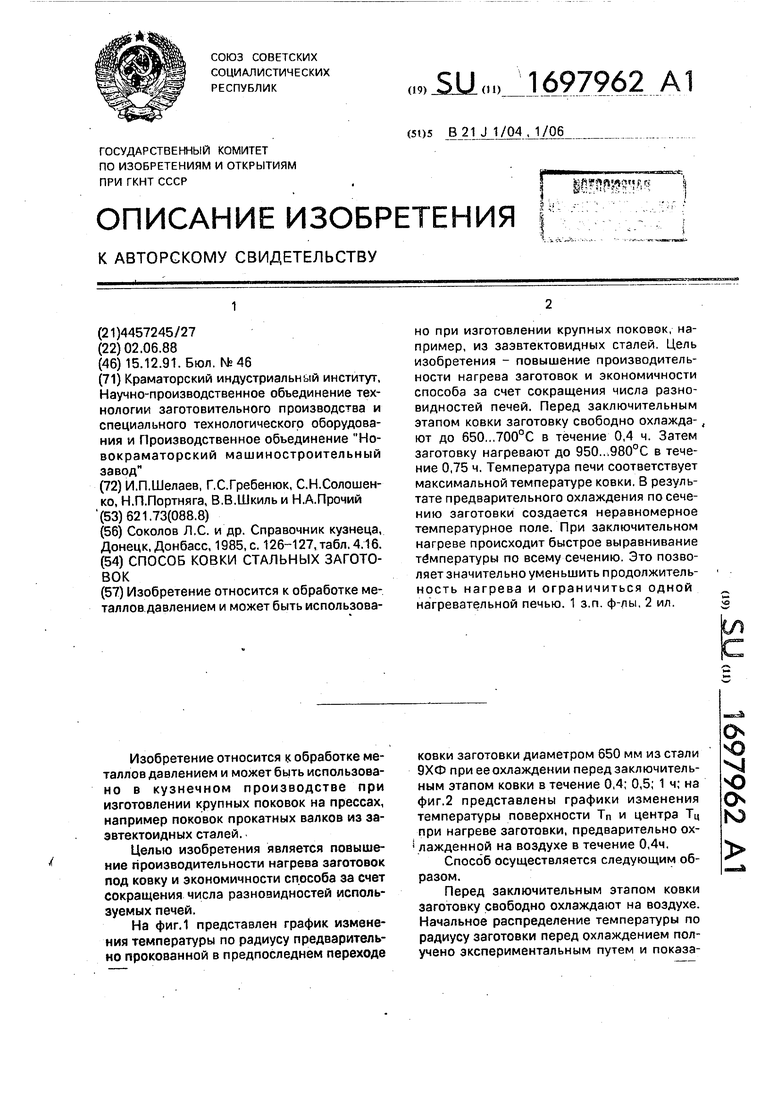

ковки заготовки диаметром 650 мм из стали 9ХФ при ее охлаждении перед заключительным этапом ковки в течение 0,4; 0,5; 1 ч; на фиг.2 представлены графики изменения температуры поверхности Тп и центра Тц при нагреве заготовки, предварительно ох- лажденной на воздухе в течение 0,4ч.

Способ осуществляется следующим образом.

Перед заключительным этапом ковки заготовку свободно охлаждают на воздухе. Начальное распределение температуры по радиусу заготовки перед охлаждением получено экспериментальным путем и показао ю

Ч

ю

о ю

но на фиг,1 при Тохл-О.Оно является одним из основных факторов, влияющих на конечное тепловое состояние при охлаждении и последующем нагреве. Из графиков на фиг.1 видно, что при охлаждении заготовки на воздухе температура ее поверхности и центра монотонно понижается. Через 1 ч температура в центре снижается с 1100 до 900°С, а на поверхности с 800 до 460°С.

Исследование температурных полей в заготовках при повторных нагревах в печи q температурой 1220°С после этапа охлаж- Дения показали, что температура центральной зоны вначале нагрева продолжает понижаться, а затем увеличивается. Эта Особенность использована для создания нового способа нагрева, обеспечивающего и сечении заготовок перед заключительным фтапом ковки температуру 950-980°С.

Для этого заготовку перед заключительным этапом ковки необходимо охладить до Определенного момента времени, нагрев с которого приводит к суммарному падению teMnepaTypbi в осевой зоне до 950-980°С с Одновременным повышением температуры Поверхностных слоев до 950-980°С.

На фиг.2 представлены графики изменения температуры при нагреве по радиусу заготовки диаметром 650 мм, предварительно охлажденной в течение 0,4 ч. В начальный момент нагрева охлажденной заготовки происходит дальнейшее повышение температуры осевой зоны с одновременным повышением температуры поверхностных слоев.

Для заготовки диаметром 650 мм окончательное время охлаждения равно 0,4 ч, а нагрева - 0,75 ч. При этих значениях времени охлаждения и нагрева осуществляется получение равномерного по сечению распределения температуры, равной 960°С, Это распределение показано на фиг.2 при времени нагрева т 0,75 ч. Температура поверхности заготовки, охлажденной в течение 0,4 ч, равнялась 675°С (см. фиг.1,2). Подобные расчеты по определению моментов времени окончания охлаждения и последующего нагрева заготовок перед заключительным этапом ковки для получения в сечении температуры, равной 950- 980°С проведены в диапазоне диаметров 600-900 мм. Однако в этом диапазоне не обнаружено существенной разницы в оптимальном времени охлаждения и нагрева. Объясняется это большой интенсивностью тепловых процессов, протекающих в начальные моменты охлаждения и последующего нагрева.

Для заготовок диаметром 900 мм при охлаждении в течение 0,4 ч температура поверхности опускается с 800 до 650°С,а центра - с 1130 до 1080°С. При последующем

нагреве при максимальных ковочныхтемпе- ратурах в течение 0,75 ч на поверхности температура повышается до 950°С, а в центре понижается до 980°С.

Динамика изменения температур по сечению заготовки диаметром 650 мм при охлаждении и последующем нагреве приведена на графиках фиг,1 и 2. Из графиков видно, что после охлаждения заготовки в течение 0,4 ч в осевой зоне заготовки температура равна 1050°С, а на поверхности 675°С, т.е. в пределе, указанном в формуле изобретения, равном 650-700°С. При последующем нагреве в течение 0,75 ч в сечении заготовки получается равномерное распределение температуры, равное 960°С, т.е. в оптимальном пределе, указанном в формуле изобретения, а именно 950-980°С. Если заготовку охладить немного меньше, т.е. в течение 0,3 ч, то, как показывают расчетные

данные, на поверхности она будет иметь температуру 725°С, а в осевой зоне 1075°С. Наиболее равномерное распределение температуры по сечению заготовки при последующем нагреве возникает также в течение

0,75 ч. Но при этом на поверхности и в осевой зоне температура равна 1000°С. Она несколько превышает критический порог роста аустенитного зерна, что является нежелательным.

Если же заготовку охладить немного

больше, т.е. в течение 0,5 ч, то на поверхности она будет иметь температуру 625°С, а в осевой зоне 1025°С. Наиболее равномерное распределение температуры по сечению заготовки при последующем нагреве также возникает в течение 0,75 ч. На поверхности она равна 950°С. а в осевой зоне температура ниже критического порога роста аустенитного зерна и равна 930°С. Это является

нежелательным, так как понижение температуры в осевой зоне связано с понижением пластичности металла и образованием в процессе ковки осевых трещин-свищей. Если же увеличить время нагрева, например

до 0,9 ч, то в осевой зоне будет температура 960°С, т.е. оптимальная, а на поверхности 1050°С. Нежелательной становится температура уже на поверхности.

Анализ расчетных температур показывает, что именно охлаждение в течение 0,4 ч и последующий нагрев в течение 0,75 ч обеспечивают достижение намеченного положительного- эффекта. Незначительный выход за эти величины нежелателен , так как намеченный положительный эффект значительно снижается.

С учетом необходимого разброса температур поверхности и центра заготовки диаметрами 600-900 мм при охлаждении в течение 0,4 ч и последующем нагреве в течение 0,75 ч, а также с учетом некоторого отклонения на практике от этих периодов времени можно сделать общий вывод; заготовки перед заключительным этапом ковки необходимо свободно охладить до температуры поверхности 650-700°С, а. затем нагреть при. максимальных ковочных температурах до 950-980°С.

Пример. Конкретное осуществление предлагаемого способа ковки рассмотрено на примере изготовления поковки Валок опорный с пробой из слитка 47 тонн в условиях КПЦ-1 завода Энергомашспецсталь.

Диаметр бочки валка 1175 ±й мм. С донной части валок имеет две ступени диамет1О1CJ-O f

i , 430 ± 18 и длиной750 ,

450 мм. С прибыльной стороны имеются также две ступени диаметром 830 ± 1$,

450 ± § и длиной соответственно 750+2° и 720 мм. Материал слитка - сталь 9ХФ. Процесс ковки осуществляется за четыре нагре- ,ва. После первого нагрева слитка до максимальной ковочной температуры 1200°С осуществляют обжатие прибыли на диаметр 720 мм под захват манипулятора и биллетировкутела слитка на диаметр 1390мм.

После второго нагрева до 1200°С осуществляют осадку слитка до диаметра 2000 мм и протяжку осаженного блока до диаметра 1450 мм. После третьего нагрева также до температуры 1200°С протягивают тело слитка до диаметра 1250 мм. С донной части слитка формируют две ступени диаметрами 830, 720 мм и длиной 760 и 950 мм соответственно. После разворота слитка со стороны прибыли осуществляют формирование ступеней валка в меру диаметрами 830, 450 мм, длиной 750 и 720 мм соответственно и отрубку прибыли. Время формирования в меру ступеней с прибыльной стороны заняло 20 мин. В течение этого промежутка времени неокончательно откованная ступень диаметром 720 мм с донной стороны слитка свободно охлаждалась, что и требуется по данному техническому решению.

Для осуществления заключительного этапа ковки ступени диаметром 720 мм с

донной стороны слитка на диаметр 430 мм заготовку отправляют в обычную печь с температурой 1230°С на подогрев. С учетом 5 мин на транспортировку и укладку заготовки на подину печи общее время охлаждения ступени диаметром 720 мм составляет 0,4 ч, т.е. 25 мин. Температура поверхности понижается при этом до 670°С.

Подогрев заготовки под заключительный

этап ковки осуществляют в течение 0,75 ч, т.е. 45 мин. Температура поверхности ступени после подогрева не превышает 980°С. Температура начала ковки ступени диаметром 720 мм равняется 920°С. Температура окончания ковки при переходе на окончательный диаметр 430 мм равняется 830°С.

Таким образом, в предлагаемом способе ковки стальных заготовок перед заключительным этапом ковки нагрев осуществляют

в обычных печах с максимальной ковочной температурой. Время нагрева составляет всего лишь 45 мин. Это в общем повышает производительность процесса ковки, упрощает производство, уменьшает расход топлива. угар металла, Следует отметить некоторую особенность предлагаемого способа нагрева крупных заготовок под ковку. Этап охлаждения может быть отдельным, самостоятельным и не связанным во времени с другими этапами ковки.

Формула изобретения 1. Способ ковки стальных заготовок, включающий нагрев до ковочных температур и обжатие в нескольких проходов, перед последним из которых заготовку нагревают до температуры, не превышающей критический порог роста аустенитного зерна, о т- личающийся тем, что, с целью

повышения производительности нагрева и экономичности способа за счет сокращения числа разновидностей используемых печей, перед нагревом под заключительный проход ковки заготовку подвергают свободному охлаждению до температуры поверхности 650,..700°С, а затем нагревают до 950-980°С в печи, температура рабочего пространства которой соответствует максимальной температуре ковки.

2. Способ по п.1,отличающийся тем, что охлаждение заготовок перед их за- кл ючительным нагревом ведут в течение 0,4 ч, а заключительный нагрев заготовок осуществляют в течение 0,75 ч.

450

О 50 100 1SO 200 250 Jffff 350 Я(мм) Фиг.1

О 50 100 150 200 Z50 300 350 R(MM)

фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ изготовления поковок валов | 1978 |

|

SU764814A1 |

| Способ изготовления полых заготовок | 1988 |

|

SU1731386A1 |

| Способ изготовления поковок | 1978 |

|

SU833344A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАНДАЖНЫХ КОЛЕЦ ДЛЯ РОТОРОВ ТУРБОГЕНЕРАТОРОВ | 2019 |

|

RU2741048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ И СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ ПРОВОЛОКИ ИЗ СПЛАВА СИСТЕМЫ НИКЕЛЬ-ТИТАН С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2013 |

|

RU2536614C2 |

| Способ нагрева под ковку крупных кузнечных слитков | 1989 |

|

SU1696075A1 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798021C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ТРУБ РАЗМЕРОМ 610×28-32×5300-6000 мм ИЗ СТАЛЕЙ МАРОК 15Х1М1Ф И 10Х9МФБ-Ш ДЛЯ ТРУБОПРОВОДОВ ПРОМЕЖУТОЧНОГО ПЕРЕГРЕВА ПАРА КОТЕЛЬНЫХ УСТАНОВОК | 2012 |

|

RU2527523C2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крупных поковок, например, из заэвтектовидных сталей. Цель изобретения - повышение производительности нагрева заготовок и экономичности способа за счет сокращения числа разновидностей печей. Перед заключительным этапом ковки заготовку свободно охлаждают до 650..,700°С в течение 0,4 ч. Затем заготовку нагревают до 950...980°С в течение 0,75 ч. Температура печи соответствует максимальной температуре ковки. В результате предварительного охлаждения по сечению заготовки создается неравномерное температурное поле. При заключительном нагреве происходит быстрое выравнивание температуры по всему сечению. Это позво- ляетзначительно уменьшить продолжительность нагрева и ограничиться одной нагревательной печью. 1 з.п. ф-лы, 2 ил.

| Соколов Л,С | |||

| и др | |||

| Справочник кузнеца, Донецк, Донбасс, 1985, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

Авторы

Даты

1991-12-15—Публикация

1988-06-02—Подача