Предлагаемый способ осуществляется сле дующим образом,

Сначала за один или несколько ковочных нагревов куют ступенчатую заготовку, имеющую не менее трех ступеней. При этом ступени отковывают последовательно. Вначале куют одну из ступеней до поковочных размеров. Затем другую - до промежуточных размеров с припуском, обеспечивающим величины деформаций не менее чем 5% для исправления при ковке крупнозернистой структуры, образующейся при последующем нагреве. Третью ступень куют также до промежуточных размеров, обеспечивающих укладку этой ступени на поду печи, При ковке ступенчатую заготовку подвергают антифлокенной термической обработке - отпуску. После этого нагревают третью ступень до максимально допустимой ковочной температуры. При- этом первую ступень нагревают и выдерживают при t - А C.J на длине не мене двух ее диаметров, так как греть первую ступень на всю длину нецелесообразно по технико-экономическим показателям: повышенный расход газа, пониженная напряженность пода печи, нецелесообразный рАсход-кирпича (кладки),А в ряде случаев эту ступень нельзя нагреть на всю ее длину из-за ограниченных габаритных- размеров цеха (t --температура металла заготовки), Выбор интервала температур 150°С --АСд обусловлен следующими соображениями: ниже 150°С - возможно образование флокенов, выше АСз - происходит рост зерен. Указанный интервал температур в зависимости от марки стали и сечен.ия заготовки гарантирует обеспечение во второй ступени ковочной температуры, необходимой для осуществления последующей горячей пластической .деформации (для исправления выросшего при нагреве аустенитного зерна), Неравномерно нагретую по длине ступенчатую заготовку подвергают ковке так, что в первую очередь отковывают ступень с припуском до поковочньлх размеров, ..§та операция позволяет измельчить в это ступени возросшее зерно при нагреве. Затем отковывают третью ступень до поковочных размеров. В случае, если третью ступень за один нагрев нельзя отковать до требуемых размеров вала, указанную выше последовательность операций повторяют неоднократно. Таким образом, предлагаемый способ позволяет получгать удлиненные валы практически неограниченной длины, с однородной мелкозернистой структурой во всем объеме поковок.

В качестве примера конкретного исполнения способа приводится описание ковки и термообработки вала для листогибочной машины из слитка j accoW 205 т, стали 25ХНЗМФА,

Поковка вала листогибочной машины имеет массу 140 м, диаметр 900 мм и длину 26000 мм.

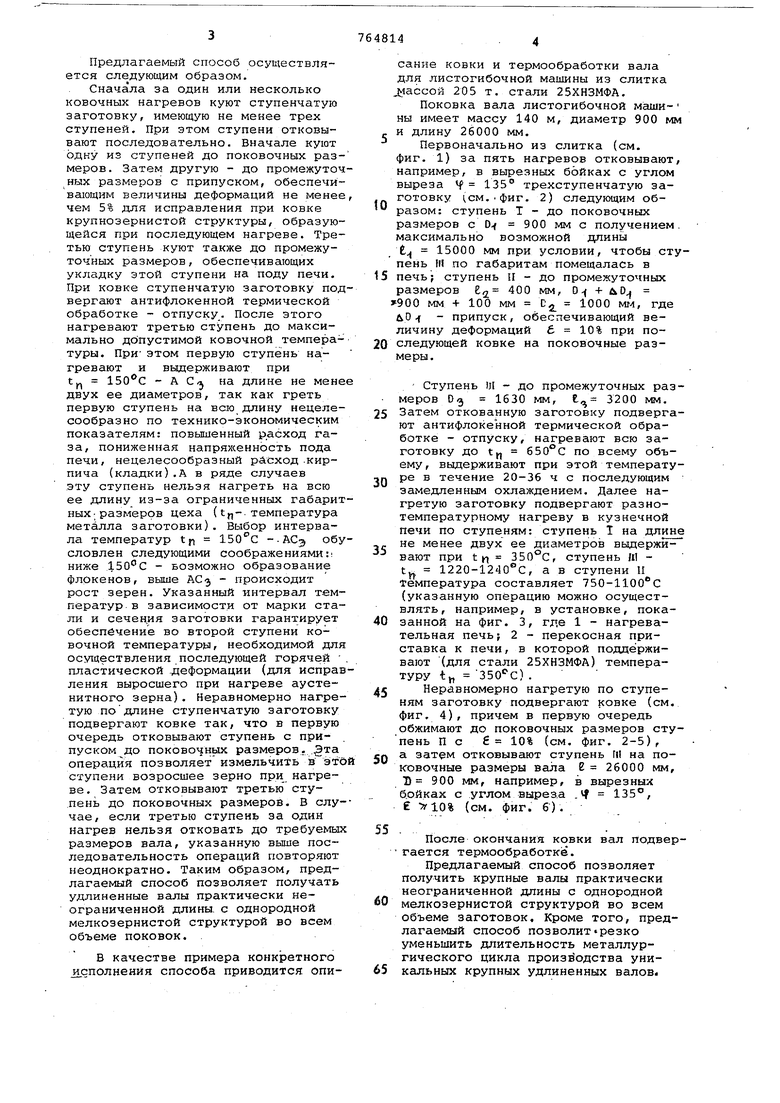

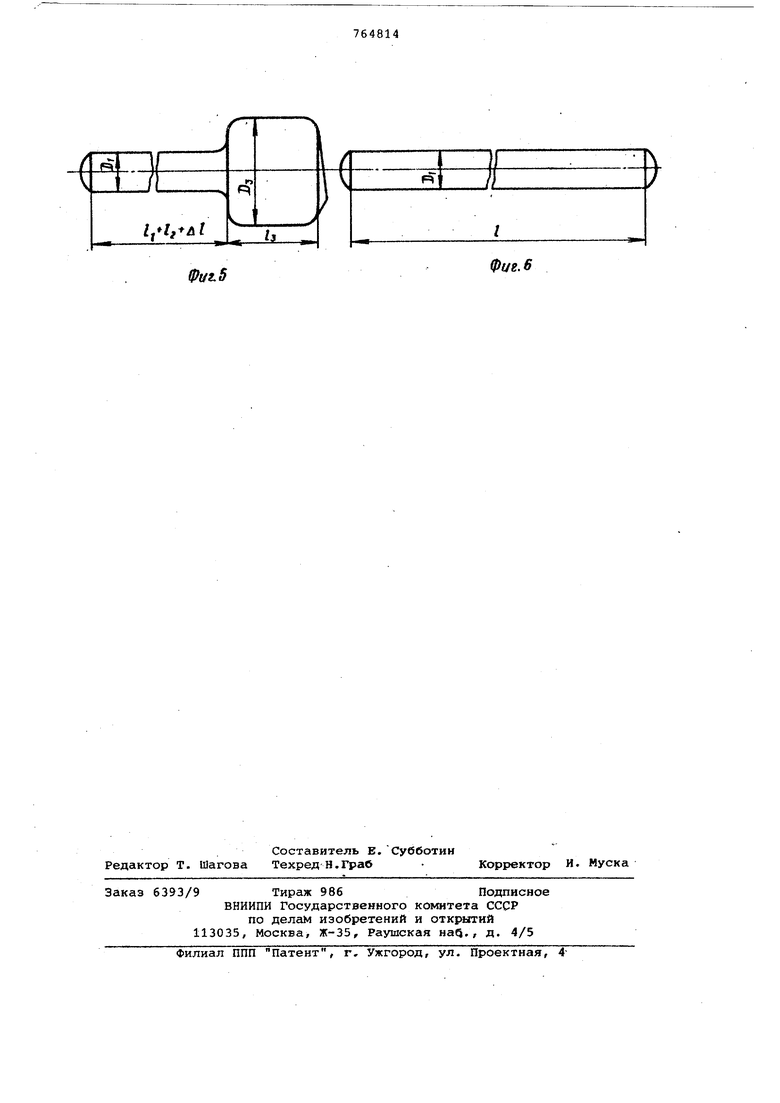

Первоначально из слитка (см. фиг. 1) за пять нагревов отковывают, например, в вырезных бойках с углом выреза f 135° трехступенчатую заготовку (см..фиг. 2) следующим образом: ступень Т - до поковочных размеров с 0 900 мм с получением. максимально возможной длины t 15000 мм при условии, чтобы ступень III по габаритам помещалась в

5 печь; ступень 11 - до промежуточных размеров . ЛОО мм, 0 + ЛО 900 мм + 100 мм С 1000 мгл, где ЬО4 припуск, обеспечивающий величину деформаций б 10% при последующей ковке на поковочные размеры,

Ступень Ш - до промежуточных размеров Dg 1630 мм, t 3200 мм,

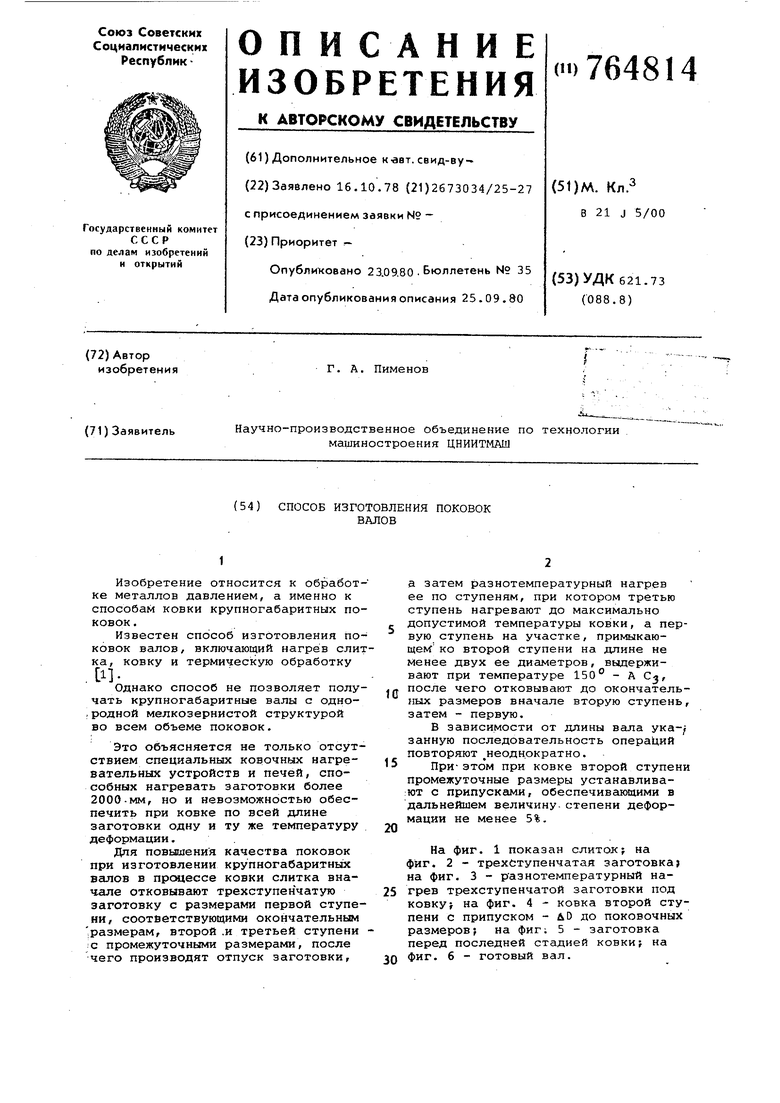

5 Затем откованную заготовку подвергают антифлокенной термической обработке - отпуску, нагревают всю заготовку до tf, 6 50°С по всему объему, выдерживают при этой температуп ре в течение 20-36 ч с последующим замедленным охлаждением. Далее нагретую заготовку подвергают разнотемпературному нагреву в кузнечной печи по ступеням: ступень Т на длине

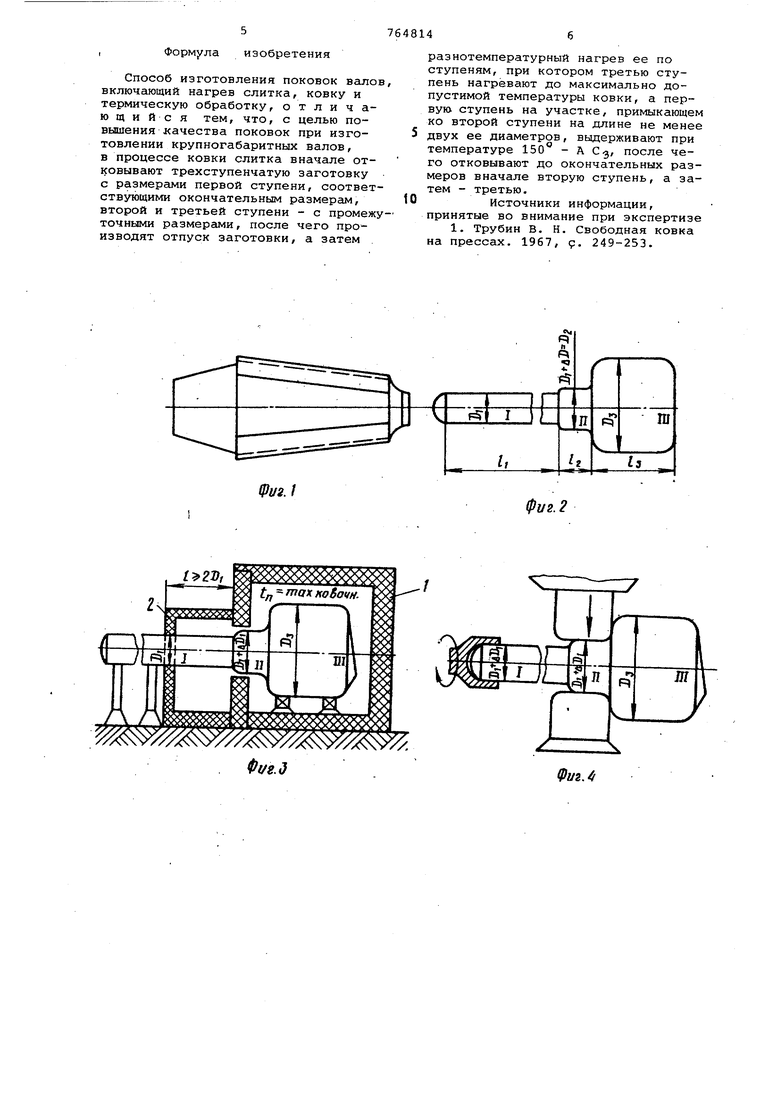

. не менее двух ее диаметров выдерживают при t 1 350°С, ступень И ty 1220-1240 С, а в ступени И температура составляет 750-1100с (указанную операцию можно осуществлять, например, в установке, показанной на фиг. 3, где 1 - нагревательная печь; 2 - перекосная приставка к печи, в которой поддерживают (для стали 25ХНЗМФА) температуру t 350 С) .

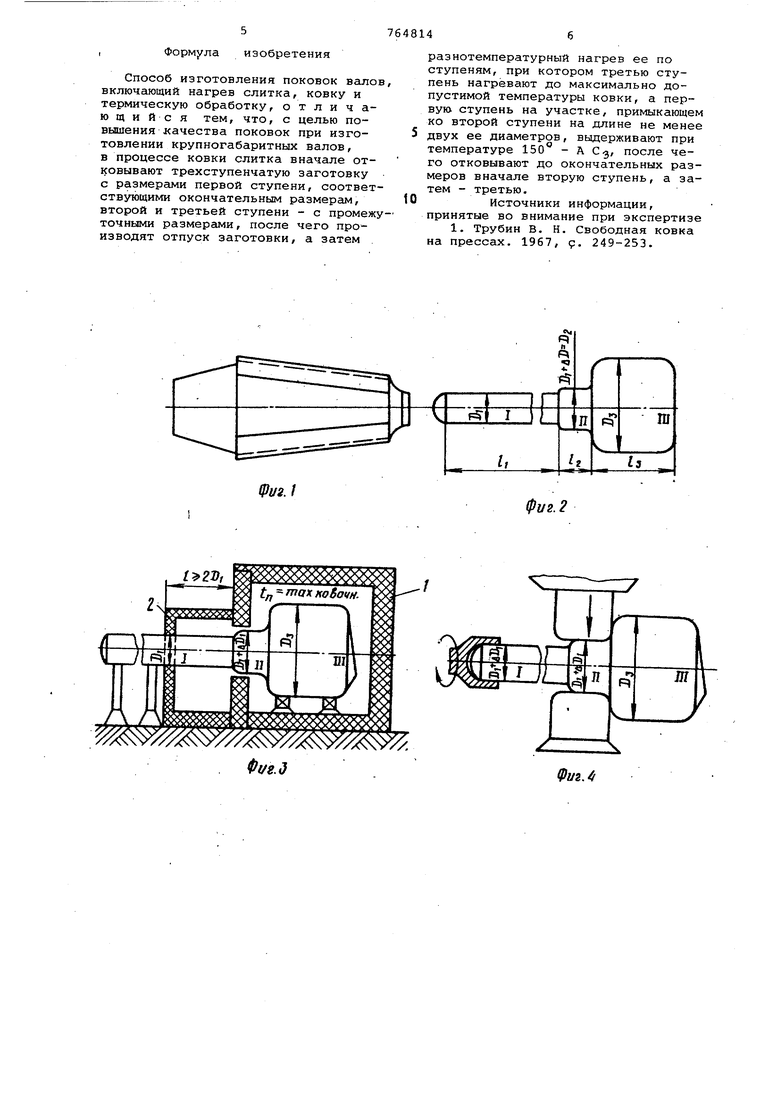

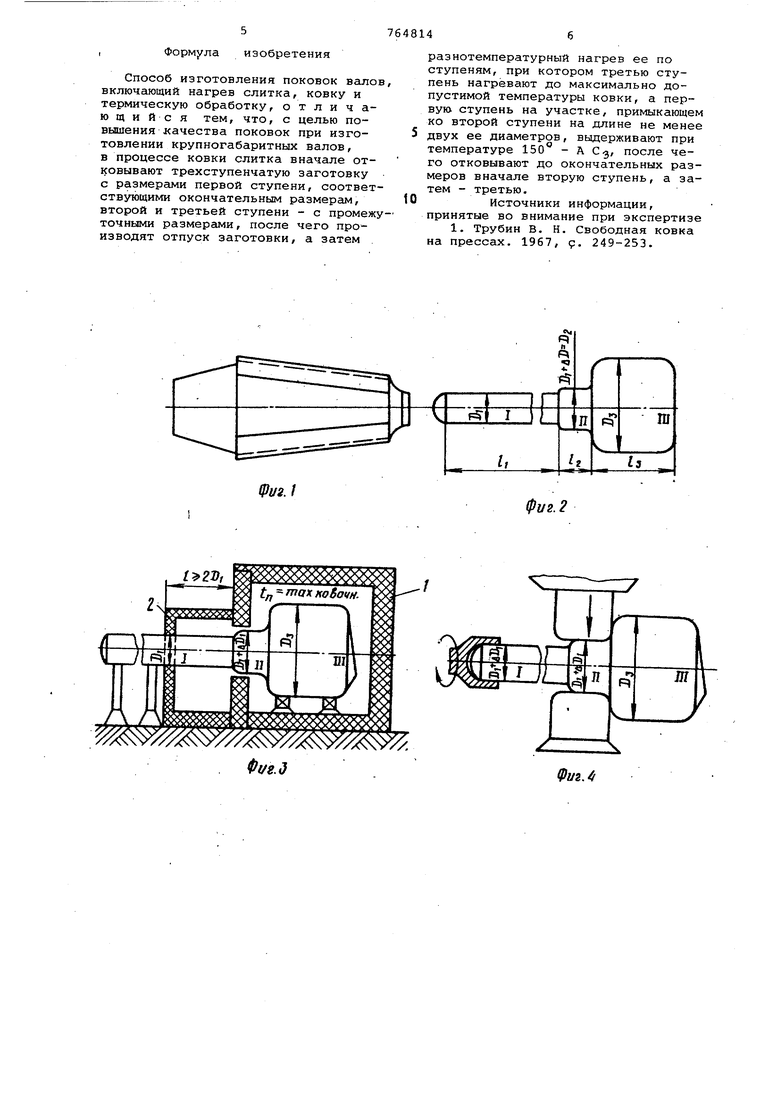

5 Неравномерно нагретую по ступеням заготовку подвергают ковке (см. фиг, 4), причем в первую очередь обжимают до поковочных размеров ступень П с 6 10% (см. фиг. 2-5),

Q а затем отковывают ступень ГЦ на поковочные размеры вала Е 26000 мм, D 900 мм, например, в вырезных б.ойках с углом вырез.а ..Ч 135°, 10% (см. фиг. 6) .

5 - .

После окончания ковки вал подвергается термообработке.

Предлагаемый способ позволяет получить крупные валы практически неограниченной длины с однородной

О мелкозернистой структурой во всем объеме заготовок. Кроме того, предлагаемый способ позволит«резко уменьшить длительность металлургического цикла производства уникальных крупных удлиненных валов.

Формула изобретения

Способ изготовления поковок валов, включающий нагрев слитка, ковку и термическую обработку, о т л и ч аю щ и И с я тем, что, с целью повышения качества поковок при изготовлении крупногабаритных валов, в процессе ковки слитка вначале отковывают трехступенчатую заготовку с размерами первой ступени, соответствующими окончательным размераии, второй и третьей ступени - с промежуточными размерами, после чего производят отпуск заготовки, а затем

разнотемпературный нагрев ее по ступеням, при котором третью ступень нагревают до максимально допустимой температуры ковки, а первую ступень на участке, примыкающем ко второй ступени на длине не менее двух ее диаметров, выдерживают при температуре - А Сз/ после чего отковывают до окончательных размеров вначале вторую ступень, а затем - третью, 0 Источники информации,

принятые во внимание при экспертизе

1. Трубин В, Н. Свободная ковка на прессах. 1967, . 249-253.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ковки поковок ступенчатых валов | 1989 |

|

SU1697972A1 |

| Способ ковки валов | 1981 |

|

SU1028409A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| Способ ковки поковок | 1973 |

|

SU567534A1 |

| Способ ковки поковок типа валов | 1991 |

|

SU1816242A3 |

| Способ ковки поковок типа штамповых кубиков | 1986 |

|

SU1424926A1 |

| СПОСОБ КОВКИ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2006327C1 |

| Способ ковки крупных поковок | 1979 |

|

SU804151A1 |

| Способ изготовления поковок из стальных слитков | 1976 |

|

SU584954A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛОВ ИЗ МАРТЕНСИТНОСТАРЕЮЩЕЙ СТАЛИ | 2023 |

|

RU2821981C1 |

fpi/aJ

фиг. 2

Авторы

Даты

1980-09-23—Публикация

1978-10-16—Подача