сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВКИ ИЗ СЛИТКА | 2008 |

|

RU2392084C1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1480945A1 |

| Способ ковки ступенчатых поковок | 1986 |

|

SU1489910A1 |

| Способ ковки прокатных валков в режиме упрочнение-регламентированная пауза-разупрочнение | 1986 |

|

SU1468635A1 |

| Способ ковки стальных заготовок | 1988 |

|

SU1697962A1 |

| Способ ковки поковок | 1988 |

|

SU1608005A1 |

| Способ ковки слитков и устройство для его осуществления | 1985 |

|

SU1303238A1 |

| Способ изготовления цилиндрических поковок | 1987 |

|

SU1442315A2 |

| Способ изготовления поковок прямоугольного сечения | 1985 |

|

SU1281328A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК | 1992 |

|

RU2025182C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечном производстве при изготовлении поковок валов, например прокатных валков. Цель изобретения - снижение энергозатрат, повышение производительности и качества поковок. Слиток биллетируют, осаживают и протягивают промежуточную заготовку по переходам. На последнем переходе вначале формируют до поковочных размеров часть бочки длиной 150 - 200 мм и ступени с одной стороны заготовки. После этого формируют до поковочных размеров остальную часть бочки вала и ступени с другой стороны заготовки. Способ позволяет достичь указанной цели изобретения за счет снижения интенсивности охлаждения заготовок в процессе ковки. 1 з.п. ф-лы, 1 табл., 4 ил.

Изобретение относится к обработке металлов давлением и может быть использова- но в кузнечном производстве при изготовлении поковок валов, например прокатных валков.

Целью изобретения является снижение энергозатрат, повышение производительности и качества поковок за счет снижения поверхностного трещинообразования и неравномерности механических свойств металла подлине.

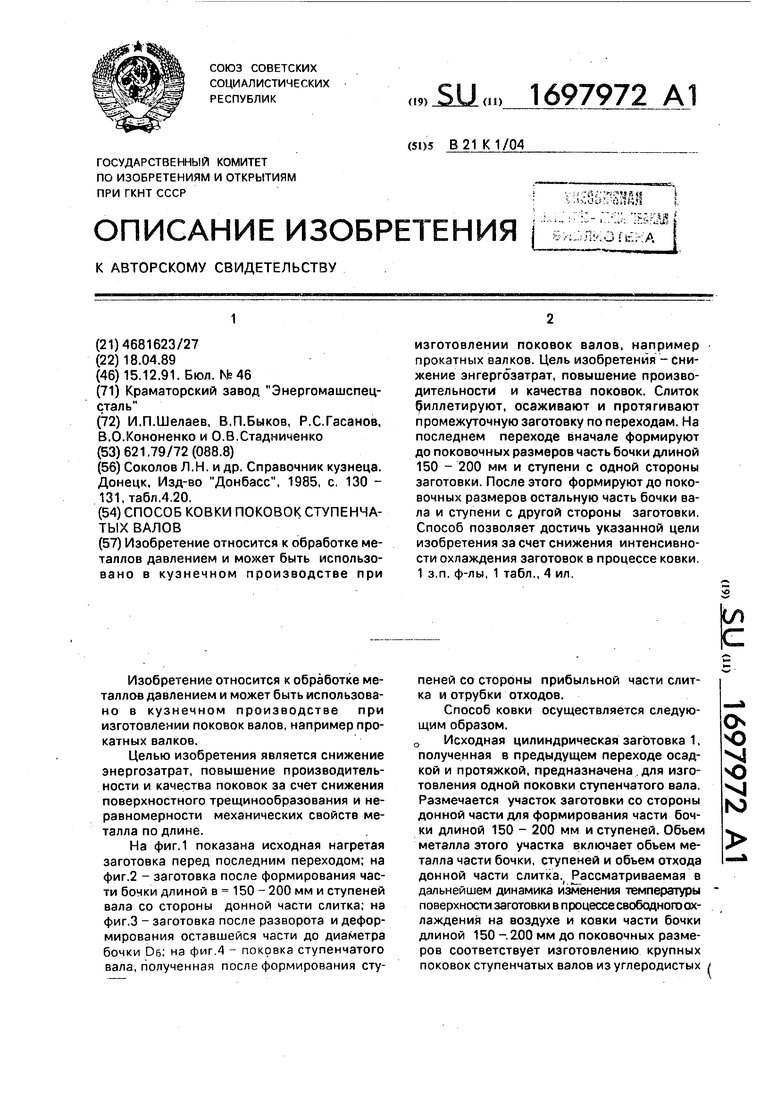

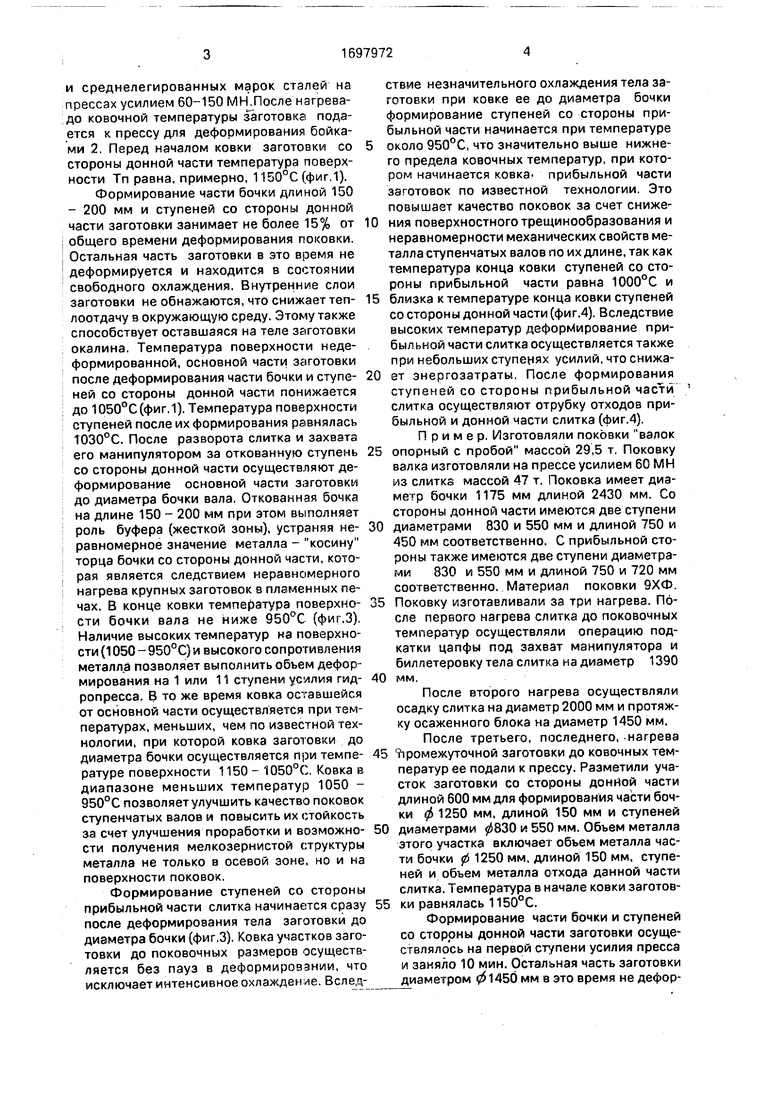

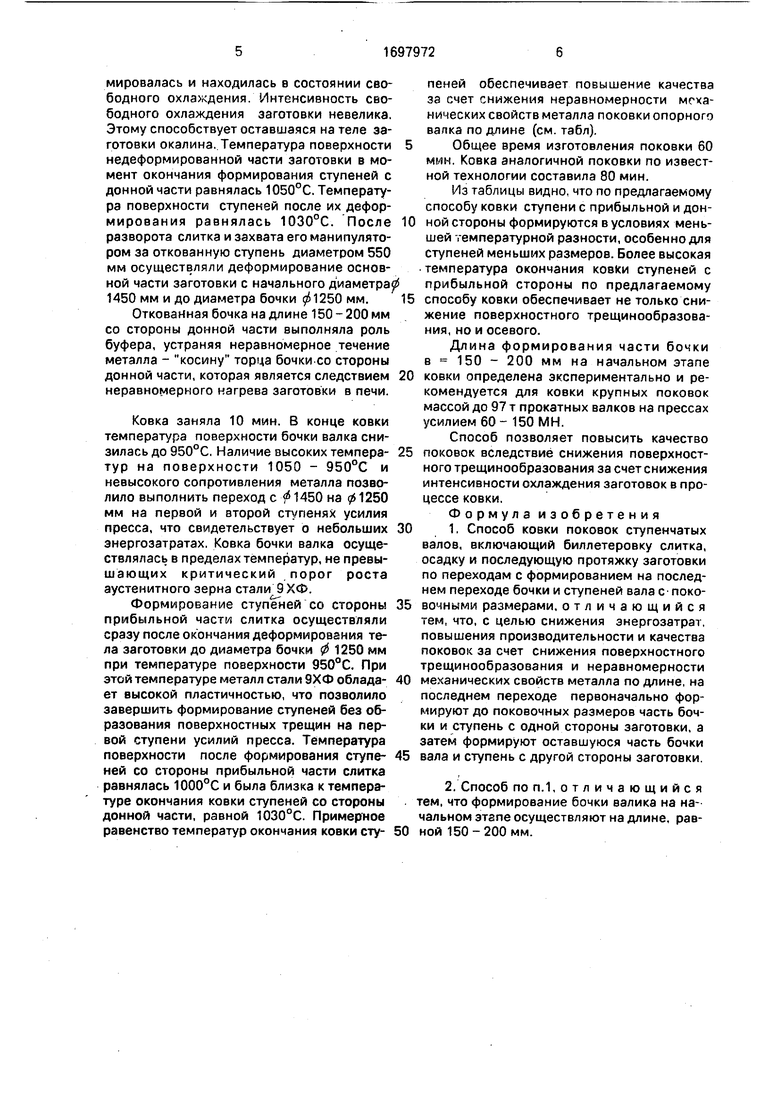

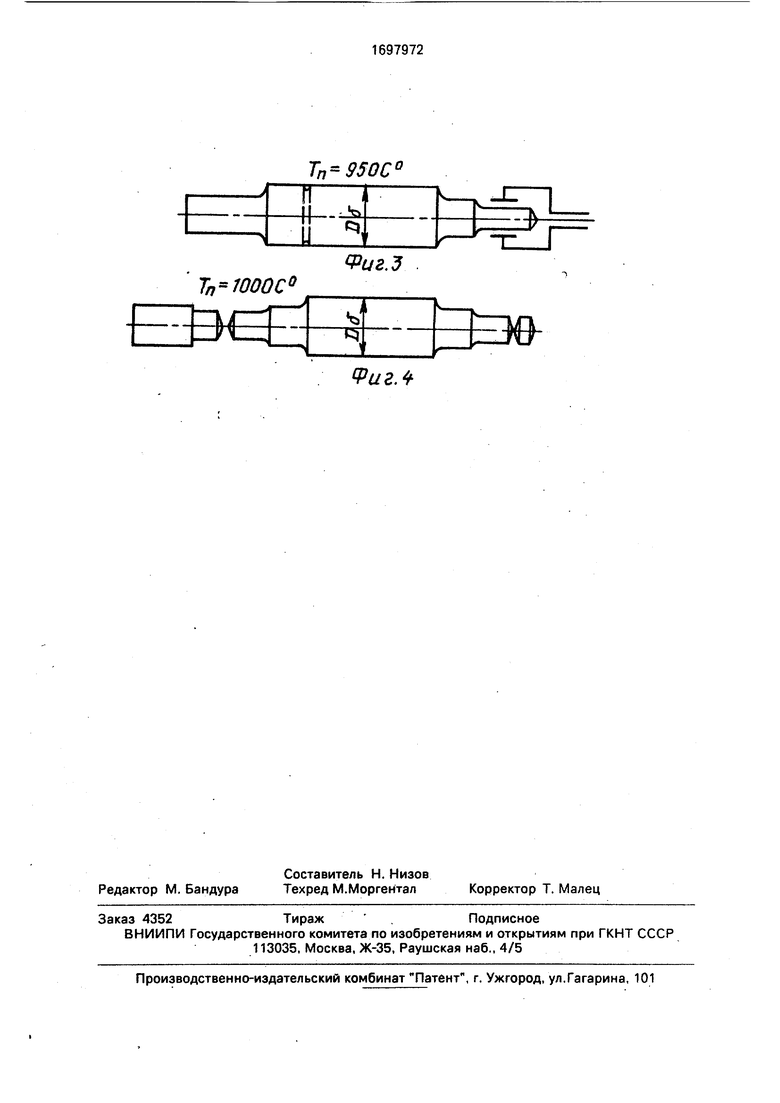

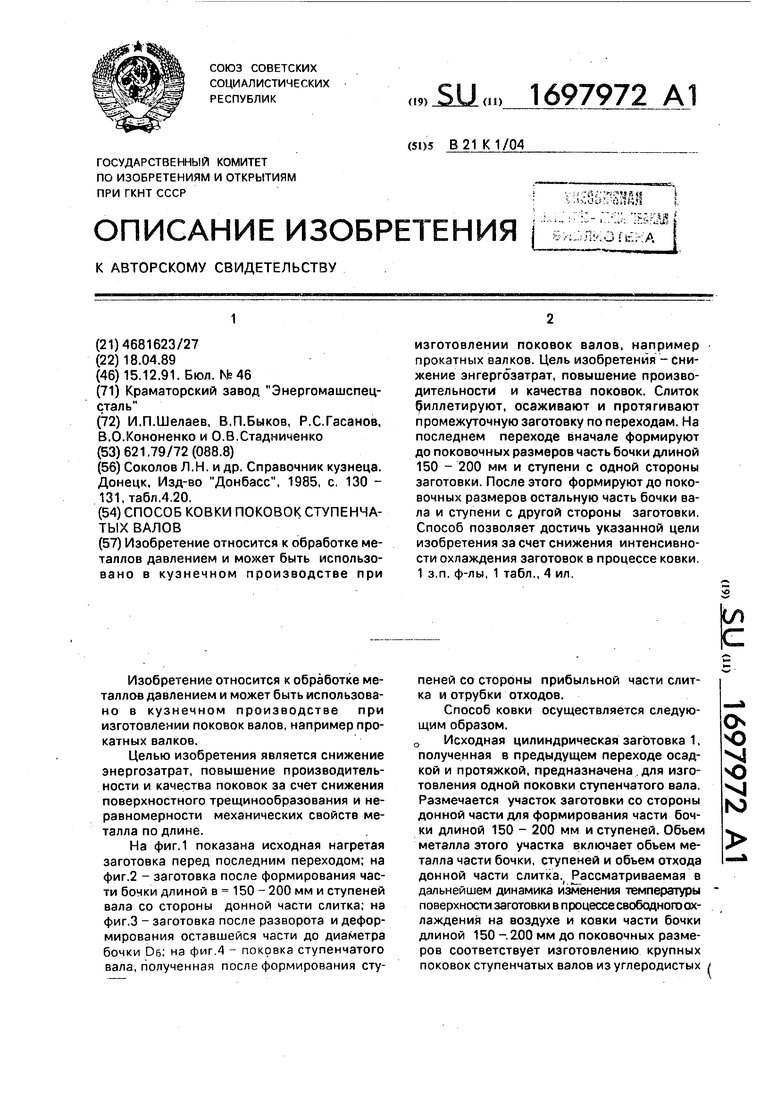

На фиг.1 показана исходная нагретая заготовка перед последним переходом; на фиг.2 - заготовка после формирования части бочки длиной в 150 - 200 мм и ступеней вала со стороны донной части слитка; на фиг.З - заготовка после разворота и деформирования оставшейся части до диаметра бочки Об; на фиг.4 - поковка ступенчатого вала, полученная после формирования ступеней со стороны прибыльной части слитка и отрубки отходов.

Способ ковки осуществляется следующим образом.

0 Исходная цилиндрическая заготовка 1, полученная в предыдущем переходе осадкой и протяжкой, предназначена для изготовления одной поковки ступенчатого вала. Размечается участок заготовки со стороны донной части для формирования части бочки длиной 150 - 200 мм и ступеней. Объем металла этого участка включает объем металла части бочки, ступеней и объем отхода донной части слитка.. Рассматриваемая в дальнейшем динамика изменения температуры поверхности заготовки в процессе свободного охлаждения на воздухе и ковки части бочки длиной 150 -.200 мм до поковочных размеров соответствует изготовлению крупных поковок ступенчатых валов из углеродистых i

О

ю XI о VI ю

и среднелегированных марок сталей на прессах усилием 60-150 МН.После нагрева- до ковочной температуры заготовка подается к прессу для деформирования бойками 2, Перед началом ковки заготовки со стороны донной части температура поверхности Тп равна, примерно, 1150°С (фиг.1). Формирование части бочки длиной 150 - 200 мм и ступеней со стороны донной части заготовки занимает не более 15% от общего времени деформирования поковки. Остальная часть заготовки в это время не деформируется и находится в состоянии свободного охлаждения. Внутренние слои заготовки не обнажаются, что снижает теплоотдачу в окружающую среду. Этому также способствует оставшаяся на теле заготовки окалина. Температура поверхности недеформированной, основной части заготовки после деформирования части бочки и ступеней со стороны донной части понижается до 1050°С (фиг.1). Температура поверхности ступеней после их формирования равнялась 1030°С. После разворота слитка и захвата его манипулятором за откованную ступень со стороны донной части осуществляют деформирование основной части заготовки до диаметра бочки вала. Откованная бочка на длине 150 - 200 мм при этом выполняет роль буфера (жесткой зоны), устраняя неравномерное значение металла - косину торца бочки со стороны донной части, которая является следствием неравномерного нагрева крупных заготовок в пламенных печах. В конце ковки температура поверхности бочки вала не ниже 950°С (фиг.З). Наличие высоких температур на поверхности (1050-950°С) и высокого сопротивления металла позволяет выполнить объем деформирования на 1 или 11 ступени усилия гидропресса. В то же время ковка оставшейся от основной части осуществляется при температурах, меньших, чем по известной технологии, при которой ковка заготовки до диаметра бочки осуществляется при температуре поверхности 1150 - 1050°С. Ковка в диапазоне меньших температур 1050 - 950°С позволяет улучшить качество поковок ступенчатых валов и повысить их стойкость за счет улучшения проработки и возможности получения мелкозернистой структуры металла не только в осевой зоне, но и на поверхности поковок.

Формирование ступеней со стороны прибыльной части слитка начинается сразу после деформирования тела заготовки до диаметра бочки (фиг.З). Ковка участков заготовки до поковочных размеров осуществляется без пауз в деформировании, что исключает интенсивное охлаждение. Вследствие незначительного охлаждения тела заготовки при ковке ее до диаметра бочки формирование ступеней со стороны прибыльной части начинается при температуре

около 950°С, что значительно выше нижнего предела ковочных температур, при котором начинается ковка- прибыльной части заготовок по известной технологии. Это повышает качество поковок за счет сниже0 ния поверхностного трещинообразования и неравномерности механических свойств металла ступенчатых валов по их длине, так как температура конца ковки ступеней со стороны прибыльной части равна 1000°С и

5 близка к температуре конца ковки ступеней со стороны донной части (фиг.4). Вследствие высоких температур деформирование прибыльной части слитка осуществляется также при небольших ступенях усилий, что снижа0 ет энергозатраты. После формирования ступеней со стороны прибыльной части слитка осуществляют отрубку отходов прибыльной и донной части слитка (фиг.4). Пример. Изготовляли поковки валок

5 опорный с пробой массой 29,5 т. Поковку валка изготовляли на прессе усилием 60 МН из слитка массой 47 т. Поковка имеет диаметр бочки 1175 мм длиной 2430 мм. Со стороны донной части имеются две ступени

0 диаметрами 830 и 550 мм и длиной 750 и 450 мм соответственно. С прибыльной стороны также имеются две ступени диаметрами 830 и 550 мм и длиной 750 и 720 мм соответственно. Материал поковки 9ХФ.

5 Поковку изготавливали за три нагрева. После первого нагрева слитка до поковочных температур осуществляли операцию подкатки цапфы под захват манипулятора и биллетеровку тела слитка на диаметр 1390

0 мм.

После второго нагрева осуществляли осадку слитка на диаметр 2000 мм и протяжку осаженного блока на диаметр 1450 мм. После третьего, последнего, -нагрева

5 промежуточной заготовки до ковочных температур ее подали к прессу. Разметили участок заготовки со стороны донной части длиной 600 мм для формирования части бочки ф 1250 мм, длиной 150 мм и ступеней

0 диаметрами 0830 и 550 мм. Объем металла этого участка включает объем металла части бочки ф 1250 мм, длиной 150 мм, ступеней и объем металла отхода данной части слитка. Температура в начале ковки заготов5 ки равнялась 1150°С.

Формирование части бочки и ступеней со стороны донной части заготовки осуществлялось на первой ступени усилия пресса и заняло 10 мин. Остальная часть заготовки диаметром 1450 мм в это время не деформировалась и находилась в состоянии свободного охлаждения. Интенсивность свободного охлаждения заготовки невелика. Этому способствует оставшаяся на теле заготовки окалина. Температура поверхности недеформированной части заготовки в момент окончания формирования ступеней с донной части равнялась 1050°С. Температура поверхности ступеней после их деформирования равнялась 1030°С. После разворота слитка и захвата его манипулятором за откованную ступень диаметром 550 мм осуществляли деформирование основной части заготовки с начального диаметра 1450 мм и до диаметра бочки 01250 мм.

Откованная бочка на длине 150 - 200 мм со стороны донной части выполняла роль буфера, устраняя неравномерное течение металла - косину торца бочки со стороны донной части, которая является следствием неравномерного нагрева заготовки в печи.

Ковка заняла 10 мин. В конце ковки температура поверхности бочки валка снизилась до 950°С. Наличие высоких темпера- тур на поверхности 1050 - 950°С и невысокого сопротивления металла позволило выполнить переходе И450 на 01250 мм на первой и второй ступенях усилия пресса, что свидетельствует о небольших энергозатратах. Ковка бочки валка осуществлялась в пределах температур, не превышающих критический порог роста аустенитного зерна стали 9ХФ.

Формирование ступеней со стороны прибыльной части слитка осуществляли сразу после окончания деформирования тела заготовки до диаметра бочки ф 1250 мм при температуре поверхности 950°С. При этой температуре металл стали 9ХФ облада- ет высокой пластичностью, что позволило завершить формирование ступеней без образования поверхностных трещин на первой ступени усилий пресса. Температура поверхности после формирования ступе- ней со стороны прибыльной части слитка равнялась 1000°С и была близка к температуре окончания ковки ступеней со стороны донной части, равной 1030°С. Примерное равенство температур окончания ковки сту-

пеней обеспечивает повышение качества за счет снижения неравномерности механических свойств металла поковки опорного валка по длине (см. табл).

Общее время изготовления поковки 60 ммн. Ковка аналогичной поковки по известной технологии составила 80 мин.

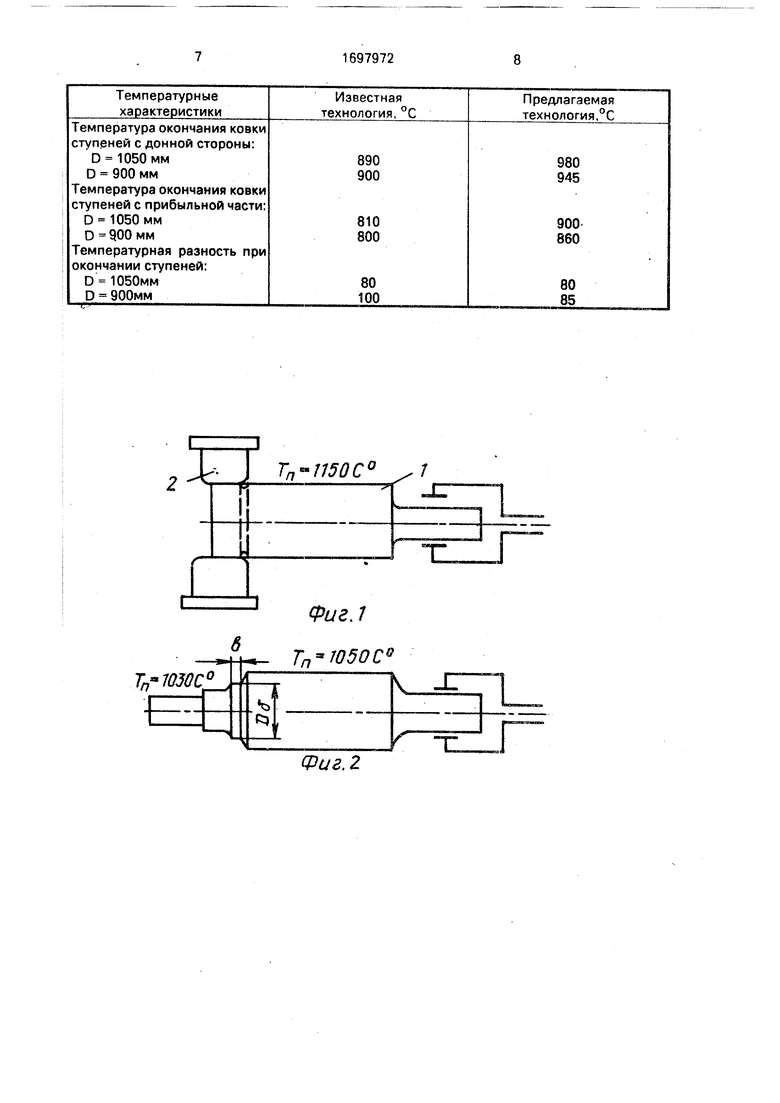

Из таблицы видно, что по предлагаемому способу ковки ступени с прибыльной и донной стороны формируются в условиях меньшей температурной разности, особенно для ступеней меньших размеров. Более высокая температура окончания ковки ступеней с прибыльной стороны по предлагаемому способу ковки обеспечивает не только снижение поверхностного трещинообразова- ния, но и осевого.

Длина формирования части бочки в 150 - 200 мм на начальном этапе ковки определена экспериментально и рекомендуется для ковки крупных поковок массой до 97 т прокатных валков на прессах усилием 60- 150МН.

Способ позволяет повысить качество поковок вследствие снижения поверхностного трещинообразования за счет снижения интенсивности охлаждения заготовок в процессе ковки.

Формула изобретения

1,Способ ковки поковок ступенчатых валов, включающий биллетеровку слитка, осадку и последующую протяжку заготовки по переходам с формированием на последнем переходе бочки и ступеней вала с- поковочными размерами, отличающийся тем, что, с целью снижения энергозатрат, повышения производительности и качества поковок за счет снижения поверхностного трещинообразования и неравномерности механических свойств металла по длине, на последнем переходе первоначально формируют до поковочных размеров часть бочки и ступень с одной стороны заготовки, а затем формируют оставшуюся часть бочки вала и ступень с другой стороны заготовки.

Температурные характеристики

Известная технология, °С

Температура окончания ковки ступеней с донной стороны: D 1050мм

D 900 мм Температура окончания ковки ступеней с прибыльной части:

D 1050 мм

D 9.00 мм Температурная разность при окончании ступеней:

D 1050мм

D 900мм

илТ Тп -1150С° 1

Фиг.1

Фиг. 2

Предлагаемая технология,°С

890 900

980 945

810 800

900 860

80 100

80 85

TL

Тп 950С°

Тп 1000С°

Фиг.З

W

KJ

Фиг. 4

| Соколов Л.Н | |||

| и др | |||

| Справочник кузнеца | |||

| Донецк, Изд-во Донбасс, 1985, с, 130 - 131,табл.4.20. |

Авторы

Даты

1991-12-15—Публикация

1989-04-18—Подача