54) ЦЕНТР

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

| Устройство для обработки фасок на седлах клапанов | 1989 |

|

SU1741974A1 |

| Устройство для обработки фасок на седлах клапанов | 1988 |

|

SU1618514A1 |

| Хонинговальная головка | 1990 |

|

SU1776546A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| УСКОРИТЕЛЬНАЯ ГОЛОВКА | 2000 |

|

RU2185936C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЗУБЧАТЫХ КОЛЕС ПРИ ШЕВИНГОВАНИИ | 2005 |

|

RU2294820C2 |

| Центр | 1983 |

|

SU1164000A1 |

| Станок ручной для снятия фаски | 2020 |

|

RU2735848C1 |

I

Изобретение относится к машиностроению и может быть использовано для базирования и крепления деталей типа вгиюв при механической oбpaбoтке и контроле их в условиях повышенных требований к точности.

Известен центр с коническиг-ш поверхностями для базирования деталей типа валов при обработке и контроле, в котором деталь устанавливается своими коническими поверхностями центровых отверстий р J.

В таких центрах точность базирования относительно невысока вследствие отрицательного влияния несоосности и перекоса осей центров, несоосности центровых фасок обрабатываемых деталей, несовпадения углов конусов рабочих поверхностей центров и центровых отверстий деталей, погрешностей рабочих поверхностей центров и центровых фасок, точное изготовление которых связано со значительной трудоемкостью.

Наиболее близким к предлагаемому является центр, в конической головке корпуса которого размещен сменный центрирующий шарик, выполненный из твердосплавного материала f2.

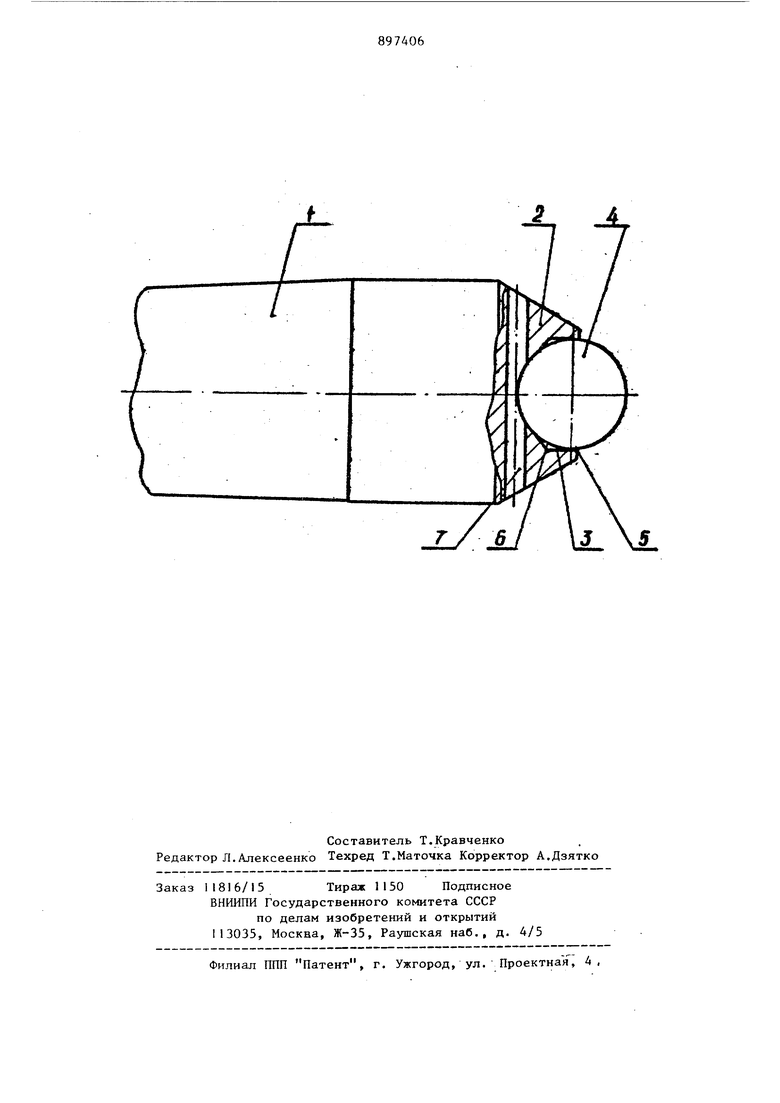

Недостатком этого центра является невысокая радиальная жесткость сопряжения твердосплавный шарик - сферическая поверхность отверстия центра, так как шарик свободно помещается в этом отверстии. Точность обработки :в таких центрах в значительной степени зависит от погрешности изготовления поверхностей центровых фасок деталей, так как приработка поверхности центровой фаски по точной поверхности шарика в зоне контакта их ограничена вследствие нерегулярного скольжения или даже полного отсутствия скольжения поверхности центровой фаски по поверхности шарика из-за наличия вращения шарика вместе с деталью относительно неподвижной 389 сферической поверхности отверстия центра. Цель изобретения - повьшение точности базирования и производительности обработки путем быстрой приработки поверхности центровой фаски в зоне контакта с рабочей поверхностью центра. Указанная цель достигается тем, что коническая головка выполнена упруго деформируемой, а сменный цент рирующий шарик выполнен из минералокерамики, причем толщина стенок отверстия, в котором он размещен выбирается из соотношения ° ( 0,02 + О, 1 ) мм, где D - наружный диаметр конической головки в сечении, проходяще через центр шарика, dQ- диаметр отверстия для крепле ния шарика. На чертеже схематически представлен предлагаемый центр, общий вид с частичным разрезом. Центр содержит хвостовик 1 для крепления его в гнезде шпинделя стан ка (не показан; и коническую головку 2, с торца которой по оси выполнено отверстие 3. Керамический шарик 4 соответствующего размера закреплен в отверстии 3 упругого деформиру мыми стенками 5 определенной толщины и опирается в осевом направлении на коническую поверхность 6 отверстия, Дпя выталкивания шарика 4 предусмотрено отверстие 7 в головке 2. Надежное крепление шарика исключа ет возможность его проворачивания относительно центра, что в сочетании с пористой поверхностью шарика, пред ставляющей собой большое количество микрорезцов с нулевыми задними углами, обеспечивает хорошие условия для исправления путем приработки неизбеж Hbix погрешностей формы центровой фа ки в зоне контакта с шариком. Кроме того, наличие пористости позволяет удерживать смазку и удалять микроскопические частицы продуктов приработки поверхности центровой фаски из зоны контакта шарика с центровой фаской, что повышает долговечность шарика и точность базирования деталей. Упруго деформируемые стенки отверстия расчетной толшлны исключают деформацию шарика, обеспечивая достаточную радиальную жесткость крепления шарика в центре. Формула изобретения 1.Центр, в отверстии конической головки корпуса которого размещен сменный центрирующий шарик,о т л ичающийся тем, что,с целью повьпиения точности и производительности обработки, ко1Д1ческая головка выполнена упруго деформируемой, а упомянутый сменный шарик выполнен из минералркерамики. 2.Центр поп.1,отличающ и и с я тем, что толщина стенок упомянутого отверстия в сечении,проходящем через его центр, выбирается из соотношения -2(0, + 0,1) мм где D - наружный диаметр конической головки в сечении, проходящем через центр шарика; dp- диаметр отверстия для крепления шарика. Источники информации, принятые во внимание при экспертизе 1.Ансеров М.А. Приспособления для металлорежущих станков. М-Л. , Машгиз, 1975, с. 385, рис. У1, 29. 2.Патент Швейцарии № 599818, кл. В 23 В 23/02, опублик. 1978 (прототип).

Авторы

Даты

1982-01-15—Публикация

1980-04-15—Подача