(54) ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ХОЛСТОВ ОТ ТРЕПАЛЬНЫХ К ЧЕСАЛЬНЫМ МАШИНАМ В ПРИГОТОВИТЕЛЬНЫХ ЦЕХАХ ПРЯДИЛЬНОГО ПРОИЗВОДСТВА | 1961 |

|

SU141408A1 |

| Автоматическая поточная линия для изготовления книг | 1986 |

|

SU1426848A1 |

| Установка для сушки изделий | 1975 |

|

SU663993A1 |

| Устройство для передачи штучных грузов | 1981 |

|

SU971745A1 |

| Устройство для перегрузки изделий | 1986 |

|

SU1346536A1 |

| Поточная линия для окраски и сушки крупногабаритных и длинномерных изделий | 1977 |

|

SU745818A1 |

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА ЗАГРУЗКИ РАКЕТ В САМОХОДНУЮ ПУСКОВУЮ УСТАНОВКУ | 2014 |

|

RU2578917C1 |

| УСТРОЙСТВО КОРАБЕЛЬНОГО ПАЛУБНОГО ХРАНЕНИЯ И СПОСОБ ПОДАЧИ АВИАЦИОННЫХ ТОПЛИВНЫХ БАКОВ | 2017 |

|

RU2705856C2 |

| ШИРОКОЗАХВАТНОЕ УСТРОЙСТВО | 1990 |

|

RU2019949C1 |

1

Изобретение относится к транспортным системам автоматических линий, объединяющим технологические установки. Изобретение разработано применительно к процессу окраски изделий методом электроосаждения, но может быть использовано в других отраслях техники: в металлургии, в металлообработке, в стекольной промышленности, хлебопекарной и т. п.

Известна транспортная система автоматической линии, содержащая замкнутый цепной транспортер с подвесками для изделий, проходящий через технологическую установку, и сопрягаемое с ним перегрузочное устройство, выполненное в виде сменных кассет с распбложенными в ряд ложементами под изделия I.

Однако некоторая сложность процесса перегрузки изделий, обусловленная необходимостью реверсивного движения замкнутого цепного транспортера с подвесками для изделий при перегрузке последних на сменяемую кассету, приводит к усложнению системы управления линией.

Целъ изобретения - упрощение процесса перегрузки изделий.

Цель достигается тем, что кассета перегрузочного устройства расположена между нисходящим и восходящим участками замкнутого цепного транспортера и перпендикулярно к ним, выполнена в виде замкнутого цепного транспортера с закрепленными на его звеньях ложементами под изделия и привода периодического его перемещения и снабжена закрепленными на ней со стороны упомянутых нисходящего и восходящего участков транспортера кронштейнами, расположенными перпендикулярно к послед10ним и под углом наклона к транспортеру кассеты перегрузочного устройства соответственно на прием и выдачу изделий с него.

Кроме того, кассета перегрузочного устройства снабжена опорными полозьями, расположенными вдоль рабочего участка ее

15 транспортера и выше опорных поверхностей ложементов звеньев его цепи.

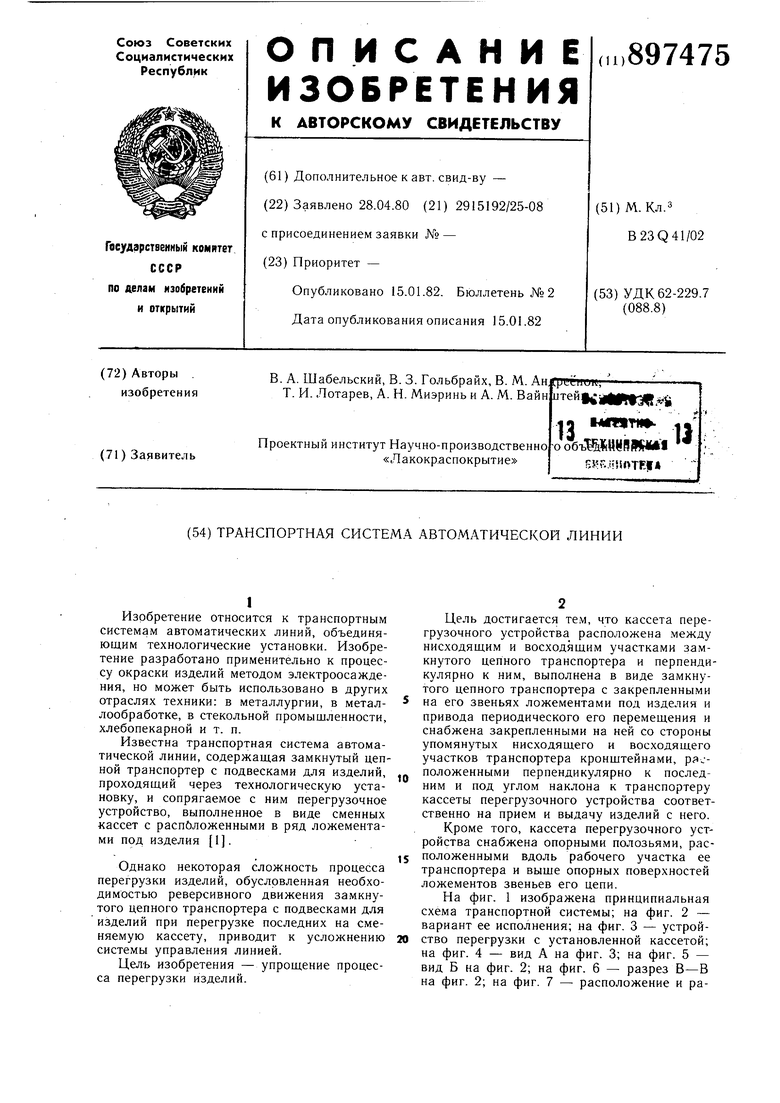

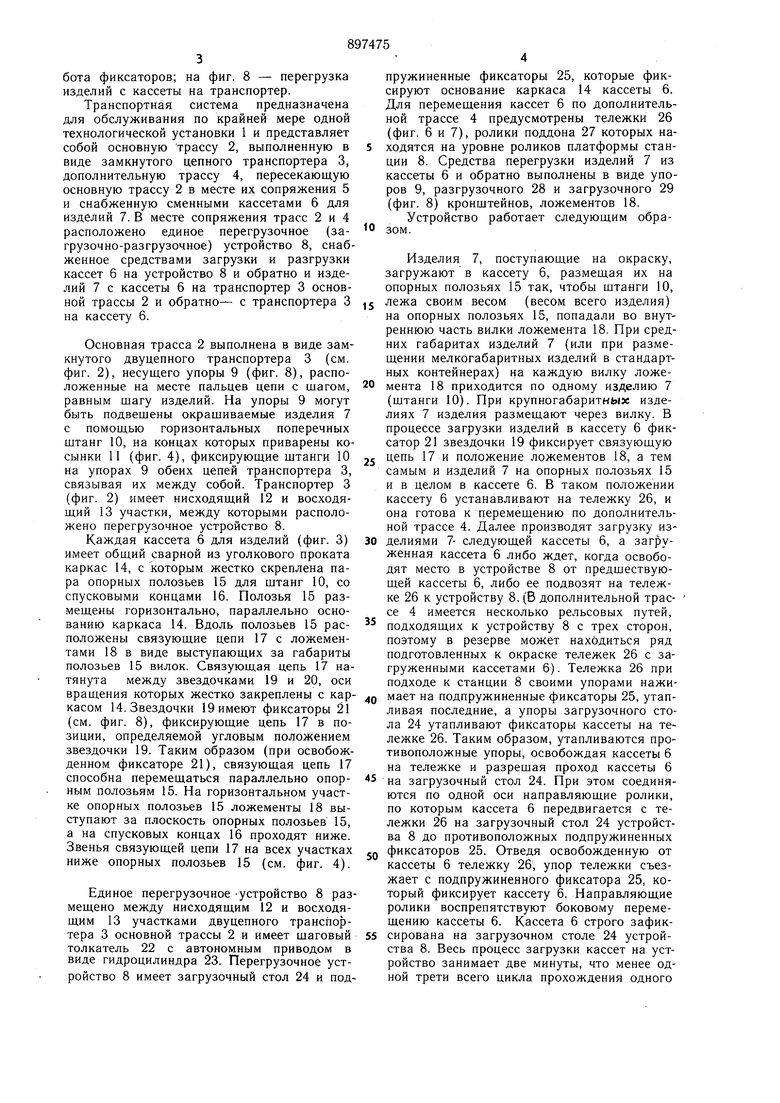

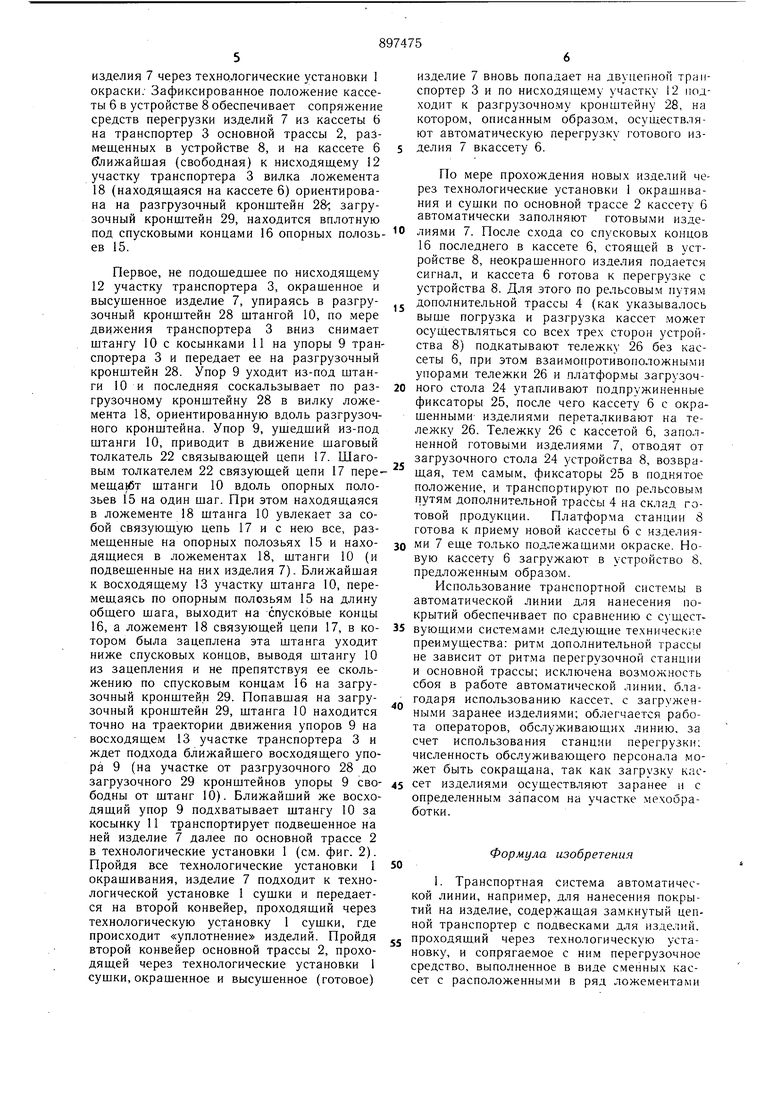

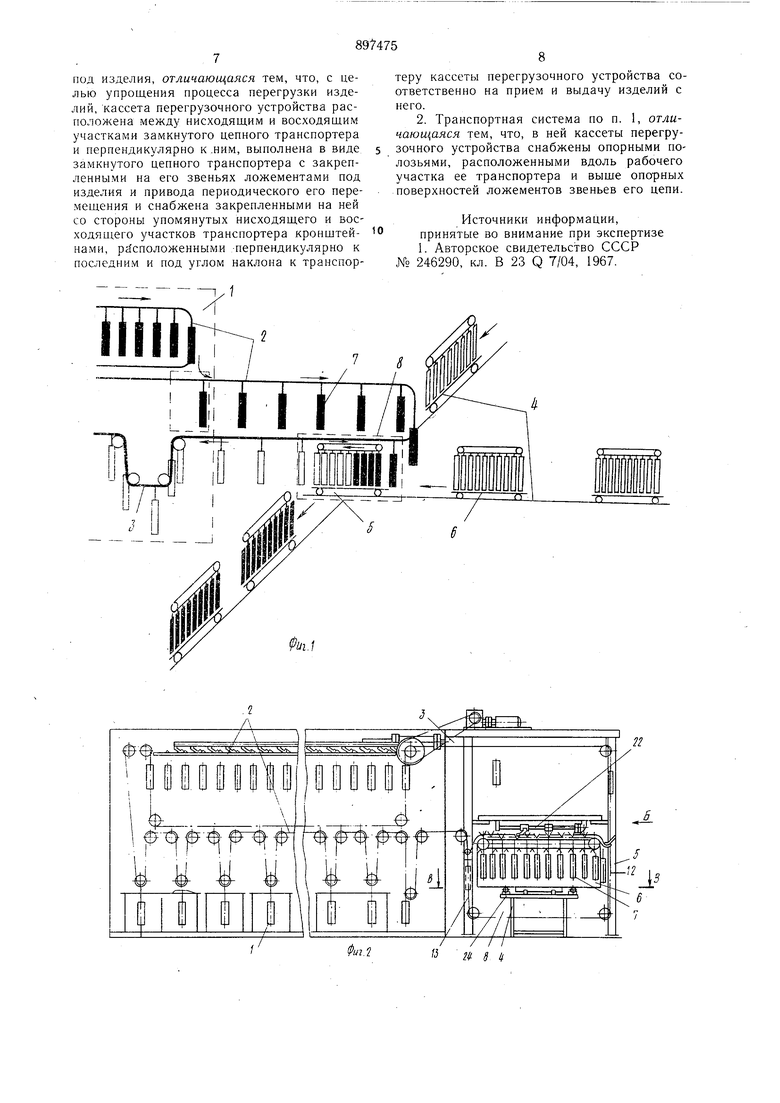

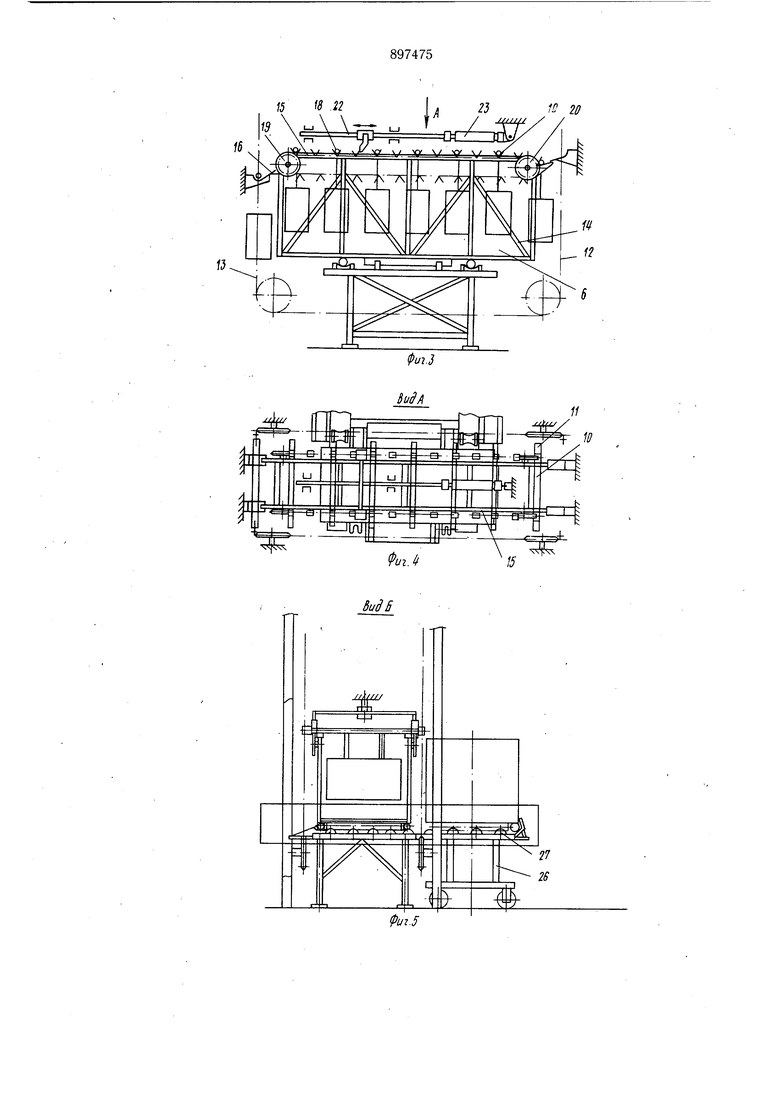

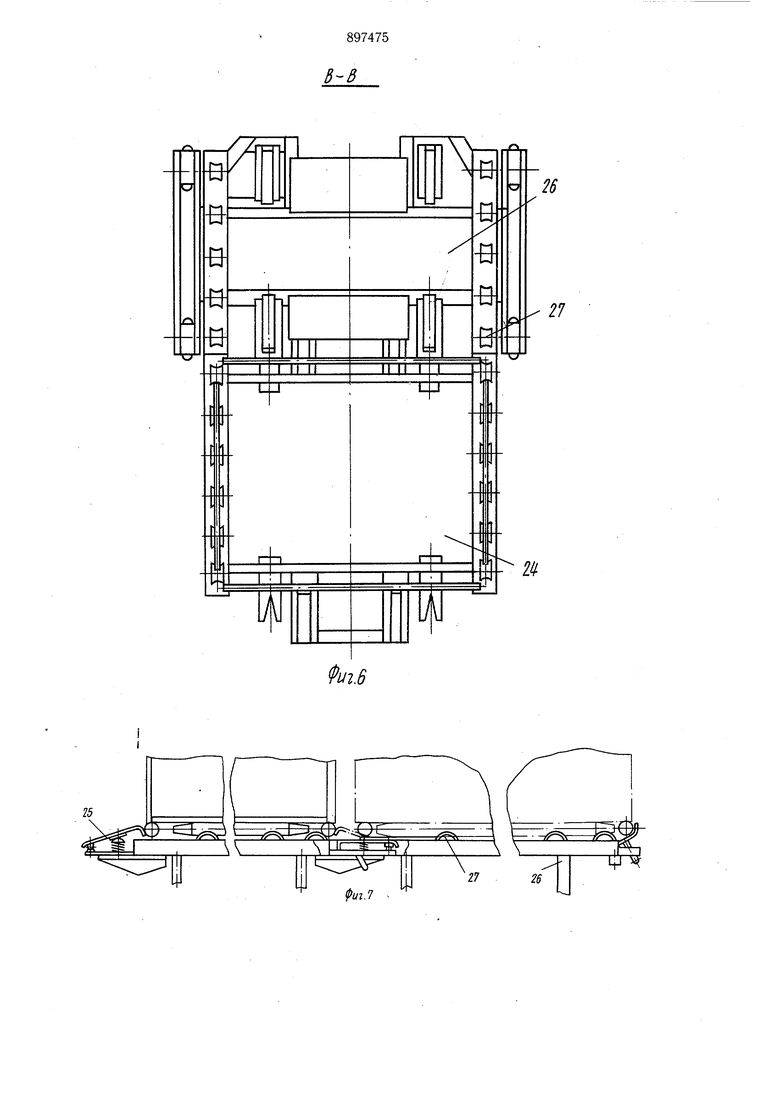

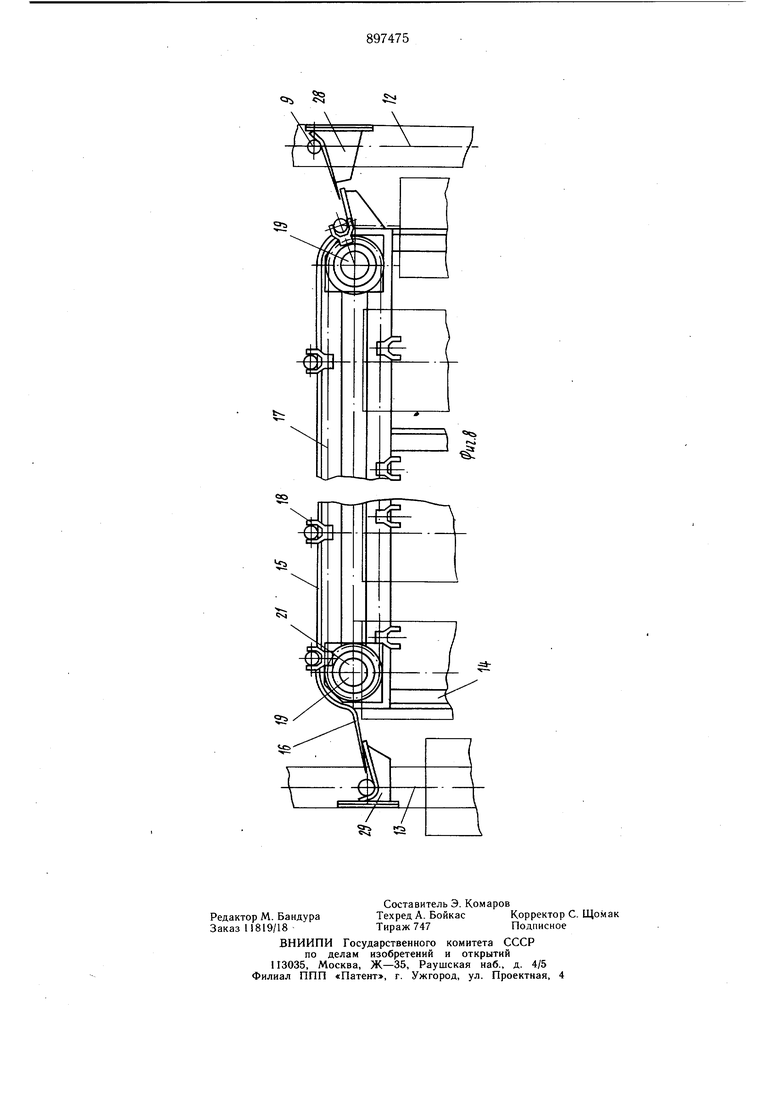

На фиг. 1 изображена принципиальная схема транспортной системы; на фиг. 2 - вариант ее исполнения; на фиг. 3 - устройство перегрузки с установленной кассетой;

20 на фиг. 4 - вид А на фиг. 3; на фиг. 5 - вид Б на фиг. 2; на фиг. 6 - разрез В-В на фиг. 2; на фиг. 7 - расположение и работа фиксаторов; на фиг. 8 - перегрузка изделий с кассеты на транспортер. Транспортная система предназначена для обслуживания по крайней мере одной технологической установки 1 и представляет собой основную трассу 2, выполненную в виде замкнутого цепного транспортера 3, дополнительную трассу 4, пересекающую основную трассу 2 в месте их сопряжения 5 и снабженную сменными кассетами б для изделий 7. В месте сопряжения трасс 2 и 4 расположено единое перегрузочное (загрузочно-разгрузочное) устройство 8, снабженное средствами загрузки и разгрузки кассет б на устройство 8 и обратно и изделий 7 с кассеты 6 на транспортер 3 основной трассы 2 и обратно-- с транспортера 3 на кассету 6. Основная трасса 2 выполнена в виде замкнутого двуцепного транспортера 3 (см. фиг. 2), несущего упоры 9 (фиг. 8), расположенные на месте пальцев цепи с шагом, равным шагу изделий. На упоры 9 могут быть подвешены окрашиваемые изделия 7 с помощью горизонтальных поперечных штанг 10, на концах которых приварены косынки 11 (фиг. 4), фиксирующие штанги 10 на упорах 9 обеих цепей транспортера 3, связывая их между собой. Транспортер 3 (фиг. 2) имеет нисходящий 12 и восходящий 13 участки, между которыми расположено перегрузочное устройство 8. Каждая кассета 6 для изделий (фиг. 3) имеет общий сварной из уголкового проката каркас 14, с которым жестко скреплена пара опорных полозьев 15 для штанг 10, со спусковыми концами 16. Полозья 15 размещены горизонтально, параллельно основанию каркаса 14. Вдоль полозьев 15 расположены связующие цепи 17 с ложементами 18 в виде выступающих за габариты полозьев 15 вилок. Связующая цепь 17 натянута между звездочками 19 и 20, оси вращения которых жестко закреплены с каркасом 14. Звездочки 19 имеют фиксаторы 21 (см. фиг. 8), фиксирующие цепь 17 в позиции, определяемой угловым положением звездочки 19. Таким образом (при освобожденном фиксаторе 21), связующая цепь 17 способна перемещаться параллельно опорным полозьям 15. На горизонтальном участке опорных полозьев 15 ложементы 18 выступают за плоскость опорных полозьев 15, а на спусковых концах 16 проходят ниже. Звенья связующей цепи 17 на всех участках ниже опорных полозьев 15 (см. фиг. 4). Единое перегрузочное -устройство 8 размещено между нисходящим 12 и восходящим 13 участками двуцепного транспортера 3 основной трассы 2 и имеет шаговый толкатель 22 с автономным приводом в виде гидроцилиндра 23. Перегрузочное устройство 8 имеет загрузочный стол 24 и подпружиненные фиксаторы 25, которые фиксируют основание каркаса 14 кассеты 6. Для перемещения кассет 6 по дополнительной трассе 4 предусмотрены тележки 26 (фиг. 6 и 7), ролики поддона 27 которых находятся на уровне роликов платформы станции 8. Средства перегрузки изделий 7 из кассеты 6 и обратно выполнены в виде упоров 9, разгрузочного 28 и загрузочного 29 (фиг. 8) кронштейнов, ложементов 18. Устройство работает следующим образом. Изделия 7, поступающие на окраску, загружают в кассету 6, размещая их на опорных полозьях 15 так, чтобы штанги 10, лежа своим весом (весом всего изделия) на опорных полозьях 15, попадали во внутреннюю часть вилки ложемента 18. При средних габаритах изделий 7 (или при размещении мелкогабаритных изделий в стандартных контейнерах) на каждую вилку ложемента 18 приходится по одному изделию 7 (штанги 10). При крупногабаритных изделиях 7 изделия размещают через вилку. В процессе загрузки изделий в кассету 6 фиксатор 21 звездочки 19 фиксирует связующую цепь 17 и положение ложементов 18, а тем самым и изделий 7 на опорных полозьях 15 и в целом в кассете 6. В таком положении кассету 6 устанавливают на тележку 26, и она готова к перемещению по дополнительной трассе 4. Далее производят загрузку изделиями 7- следующей кассеты 6, а загруженная кассета 6 либо ждет, когда освободят место в устройстве 8 от предшествующей кассеты 6, либо ее подвозят на тележке 26 к устройству 8. (В дополнительной трассе 4 имеется несколько рельсовых путей, подходящих к устройству 8 с трех сторон, поэтому в резерве может нахбдиться ряд подготовленных к окраске тележек 26 с загруженными кассетами 6). Тележка 26 при подходе к станции 8 своими упорами нажимает на подпружиненные фиксаторы 25, утапливая последние, а упоры загрузочного стола 24 утапливают фиксаторы кассеты на тележке 26. Таким образом, утапливаются противоположные упоры, освобождая кассеты 6 на тележке и разрешая проход кассеты 6 на загрузочный стол 24. При этом соединяются по одной оси направляющие ролики, по которым кассета 6 передвигается с тележки 26 на загрузочный стол 24 устройства 8 до противоположных подпружиненных фиксаторов 25. Отведя освобожденную от кассеты 6 тележку 26, упор тележки съезжает с подпружиненного фиксатора 25, который фиксирует кассету 6. Направляющие ролики воспрепятствуют боковому перемещению кассеты 6. Кассета 6 строго зафиксирована на загрузочном столе 24 устройства 8. Весь процесс загрузки кассет на устройство занимает две минуты, что менее одной трети всего цикла прохождения одного

изделия 7 через технологические установки 1 окраски; Зафиксированное положение кассеты 6 в устройстве 8 обеспечивает сопряжение средств перегрузки изделий 7 из кассеты 6 на транспортер 3 основной трассы 2, разм-ещенных в устройстве 8, и на кассете 6 ближайшая (свободная) к нисходящему 12 участку транспортера 3 вилка ложемента 18 (находящаяся на кассете 6) ориентирована на разгрузочный кронштейн 28 загрузочный кронштейн 29, находится вплотную под спусковыми концами 16 опорных полозьев 15.

Первое, не подошедшее по нисходящему 12 участку транспортера 3, окрашенное и высушенное изделие 7, упираясь в разгрузочный кронштейн 28 штангой 10, по мере движения транспортера 3 вниз снимает штангу 10 с косынками 11 на упоры 9 транспортера 3 и передает ее на разгрузочный кронштейн 28. Упор 9 уходит из-под штанги 10 и последняя соскальзывает по разгрузочному кронштейну 28 в вилку ложемента 18, ориентированную вдоль разгрузочного кронштейна. Упор 9, ушедший из-под штанги 10, приводит в движение шаговый толкатель 22 связывающей цепи 17. Шаговым толкателем 22 связующей цепи 17 перемеща1бт щтанги 10 вдоль опорных полозьев 15 на один шаг. При этом находящаяся в ложементе 18 штанга 10 увлекает за собой связующую цепь 17 и с нею все, размещенные на опорных полозьях 15 и находящиеся в ложементах 18, штанги 10 (и подвешенные на них изделия 7). Ближайшая к восходящему 13 участку штанга 10, перемещаясь по опорным полозьям 15 на длину общего шага, выходит на спусковые концы 16, а ложемент 18 связующей цепи 17, в котором была зацеплена эта штанга уходит ниже спусковых концов, выводя штангу 10 из зацепления и не препятствуя ее скольжению по спусковым концам 16 на загрузочный кронштейн 29. Попавшая на загрузочный кронштейн 29, штанга 10 находится точно на траектории движения упоров 9 на восходящем 13 участке транспортера 3 и ждет подхода ближайшего восходящего упора 9 (на участке от разгрузочного 28 до загрузочного 29 кронштейнов упоры 9 свободны от щтанг 10). Ближайший же восходящий упор 9 подхватывает штангу 10 за косынку 11 транспортирует подвешенное на ней изделие 7 далее по основной трассе 2 в технологические установки 1 (см. фиг. 2). Пройдя все технологические установки 1 окрашивания, изделие 7 подходит к технологической установке 1 сушки и передается на второй конвейер, проходящий через технологическую установку 1 сушки, где происходит «уплотнение изделий. Пройдя второй конвейер основной трассы 2, проходящей через технологические установки 1 сушки, окрашенное и высушенное (готовое)

изделие 7 вновь попадает на двуцепной транспортер 3 и по нисходящему участку 12 подходит к разгрузочному кронштейну 28, на котором, описанным образа.м, осуществляют автоматическую перегрузку готового изделия 7 вкассету 6.

По мере прохождения новых изделий через технологические установки 1 окрашивания и сушки по основной трассе 2 кассету 6 автоматически заполняют готовыми издеЛИЯМИ 7. После схода со спусковых концов 16 последнего в кассете 6, стоящей в устройстве 8, неокрашенного изделия подается сигнал, и кассета 6 готова к перегрузке с устройства 8. Для этого по рельсовым путям

, дополнительной трассы 4 (как указывалось выше погрузка и разгрузка кассет может осуществляться со всех тре.х сторон устройства 8) подкатывают тележку 26 без кассеты 6, при этом взаимо ротивоположными упора.ми тележки 26 и платформы загрузочного стола 24 утапливают подпружиненные фиксаторы 25, после чего кассету 6 с окрашенными- изделиями переталкивают на тележку 26. Тележку 26 с кассетой 6, заполненной готовыми изделиями 7, отводят от загрузочного стола 24 зстройства 8, возвращая, тем самым, фиксаторы 25 в поднятое положение, и транспортируют по рельсовым путям дополнительной трассы 4 на склад готовой продукции. Платформа станции 8 готова к приему новой кассеты 6 с изделиями 7 еще только подлежащими окраске. Новую кассету 6 загружают в устройство 8. предложенным образом.

Использование транспортной системы в автоматической линии для нанесения покрытий обеспечивает по сравнению с существующими системами следующие техническме преимущества: ритм дополнительной трассьг не зависит от рит.ма перегрузочной станции и основной трассы; исключена возможность сбоя в работе автоматической линии, благодаря использованию кассет, с загруженными заранее изделиями; облегчается работа операторов, обслуживающих линию, за счет использования станции перегрузки; численность обслуживающего персонала может быть сокращана, так как загрузку кассет изделиями осуществляют заранее и с определенным запасом на участке мехобработки.

Формула изобретения

под изделия, отличающаяся тем, что, с целью упрощения процесса перегрузки изделий, кассета перегрузочного устройства расположена между нисходящим и восходящим участками замкнутого цепного транспортера и перпендикулярно к .ним, выполнена в виде замкнутого цепного транспортера с закрепленными на его звеньях ложементами под изделия и привода периодического его перемещения и снабжена закрепленными на ней со стороны упомянутых нисходящего и восходящего участков транспортера кронщтейнами, р Гсположенными -перпендикулярно к последним и под углом наклона к транспортеру кассеты перегрузочного устройства соответственно на прием и выдачу изделий с него.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 246290, кл. В 23 Q 7/04, 1967.

15 W .i

19

ir;

23

20

/ ///////

/

д-В

Авторы

Даты

1982-01-15—Публикация

1980-04-28—Подача