(54) СТАНОК ДЛЯ ПРОФИЛИРОВАНИЯ.РЕЛЬСОВЫХ СТЫКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для профилирования рельсовых стыков после сварки | 1982 |

|

SU1090515A1 |

| СПОСОБ ОКОНЧАТЕЛЬНОЙ ОБРАБОТКИ СВАРНОГО РЕЛБСОВОГО СТЫКА | 1965 |

|

SU172203A1 |

| Машина для газопрессовой сварки рельсов | 1961 |

|

SU144714A1 |

| Устройство для контактной стыковой сварки рельсов | 1970 |

|

SU344695A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОСТРЯКОВ И РЕЛЬСОВ | 2021 |

|

RU2766092C1 |

| Передвижная машина для контактной стыковой сварки оплавлением рельсов | 1978 |

|

SU1101176A3 |

| Станок для газопрессовой сварки рельсов | 1960 |

|

SU137752A1 |

| Машина для контактной стыковой сварки рельсов | 1975 |

|

SU634648A3 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ | 2007 |

|

RU2323074C1 |

I

Изобретение относится к обработке металлов давлением и может быть использовано для профилирования рельсовых стыков после газопрессовой или контактной сварки рельсов.

Известен станок для профилирования сварных стыков рельсов, содержащий неподвижную раму с гидрозажимом, продольные приводные гидроцилиндры, подвижную раму с вертикальными и горизонтальными рабочими валками и гидроцилиндрами перемещения каждого валка, и направляющие ролики, установленные на подвижной раме с возможностью взаимодействия с неподвижной рамой 1.

Однако известное устройство в процессе профилирования искривляет рельсовые стыки. Искривления образуются как в горизонтальной, так и ц вертикальной плоскостях, и вызваны тем, что съемы остатков сварочного утолщения (грата), после его удаления пневмозубилами или механизмами, по головке и подощве рельса не пропор циональны их площадям, а грат, оставщийся на стыке после его срезки или обрубки, имеет неодинаковую толщину в разных частя периметра рельса. Эти обстоятельства

приводят к различному удлинению диамет рально противоположных частей рельса, расположенных с разных сторон от его главных осей, и, следовательно, к. его изгибу.

Цель изобретения - повыщение качества профилирования сварных рельсовых стыков.

Поставленная цель достигается тем, что станок для профилирования рельсовых стыков после сварки, содержащий неподвижную раму с гидрозажимом, продольные приводные гидроцилиндры, подвижную раму с вертикальными и горизонтальными рабочими валками с гидроприводами перемещения каждого валка, и направляющие ролики, установленные на подвижной раме с возможностью взаимодействия с неподвиж 5 ной рамой, снабжен двумя двуплечими кронщтейнами, смонтированными на подвижной раме, профильными фиксирующими роликами, установленными на концах кронштейнов симметрично относительно плоскости, проходящей через оси вертикальных валков, а также ходовым рельсом, причем направляющие ролики и рама установлены с возможностью взаимодействия с ходовым рельсом.

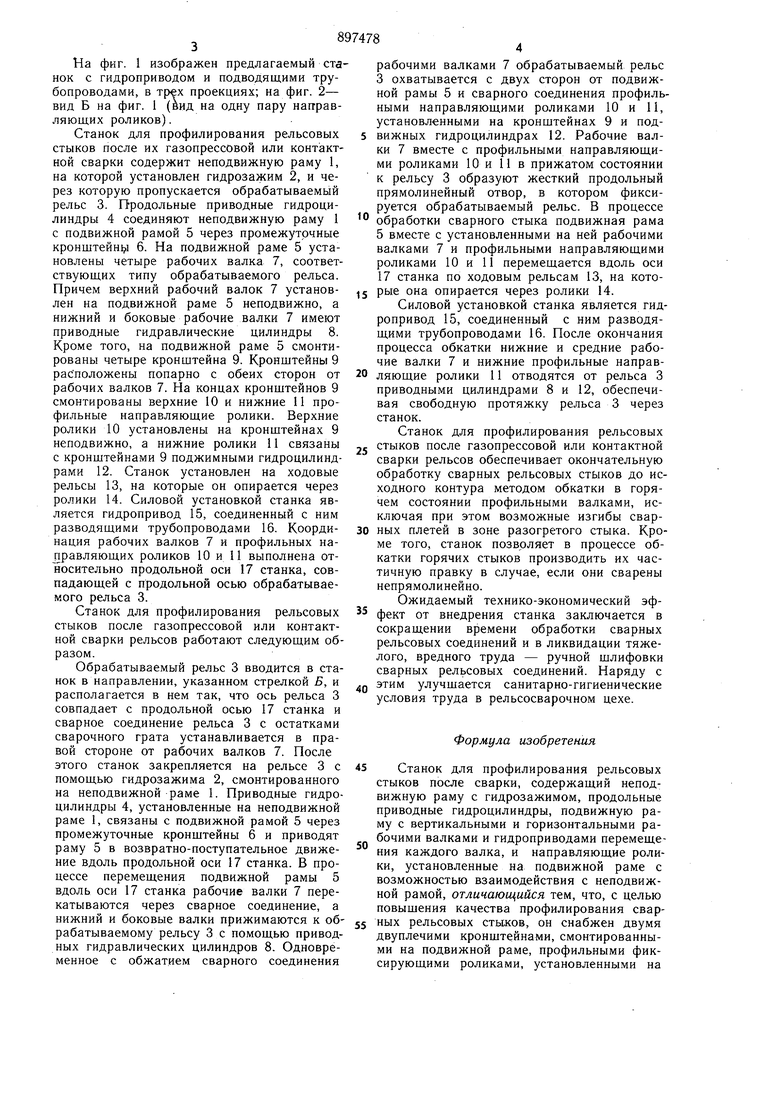

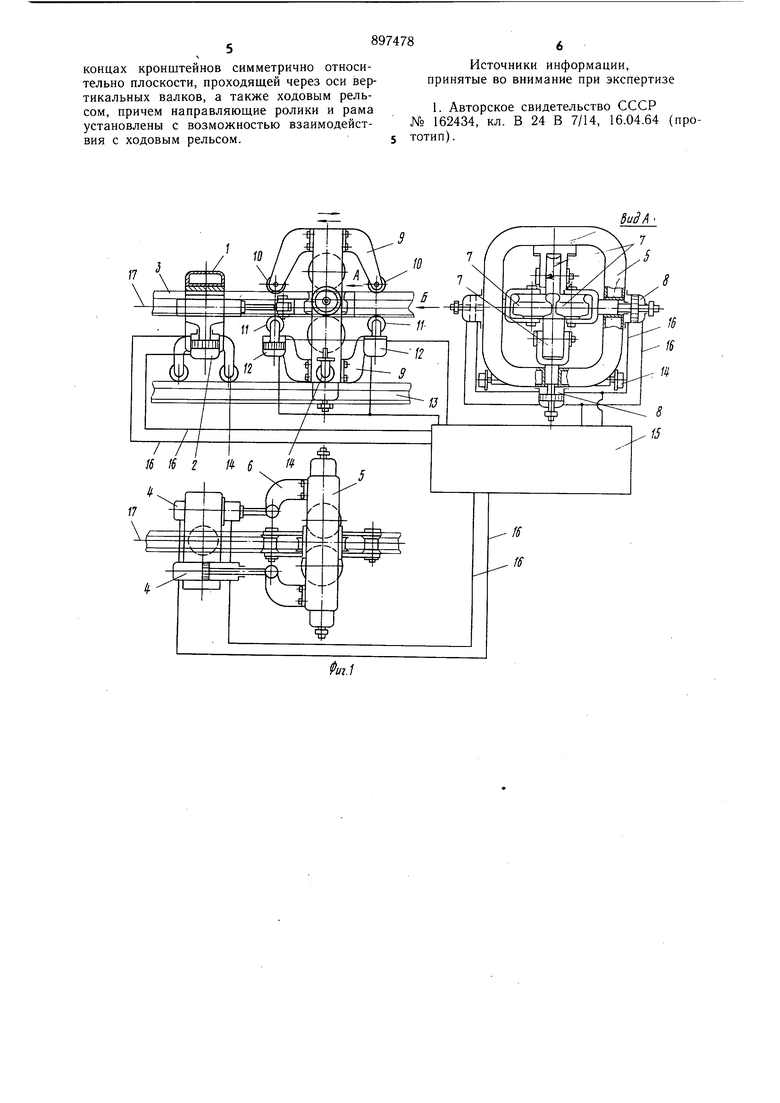

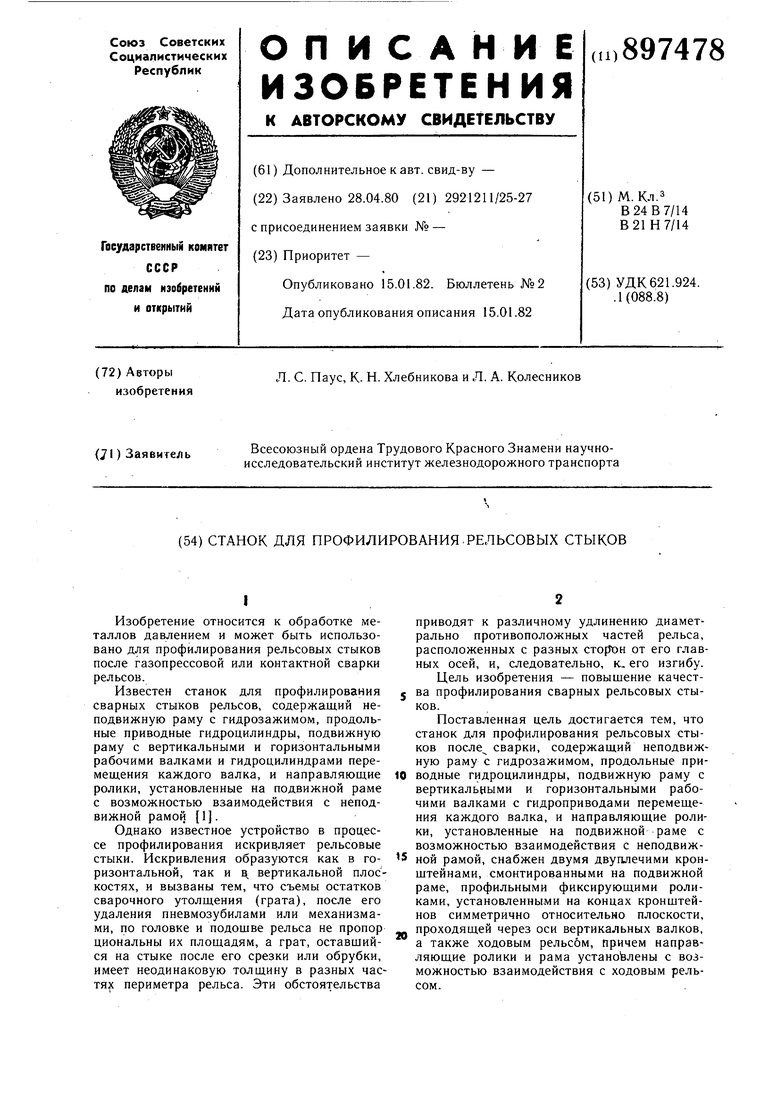

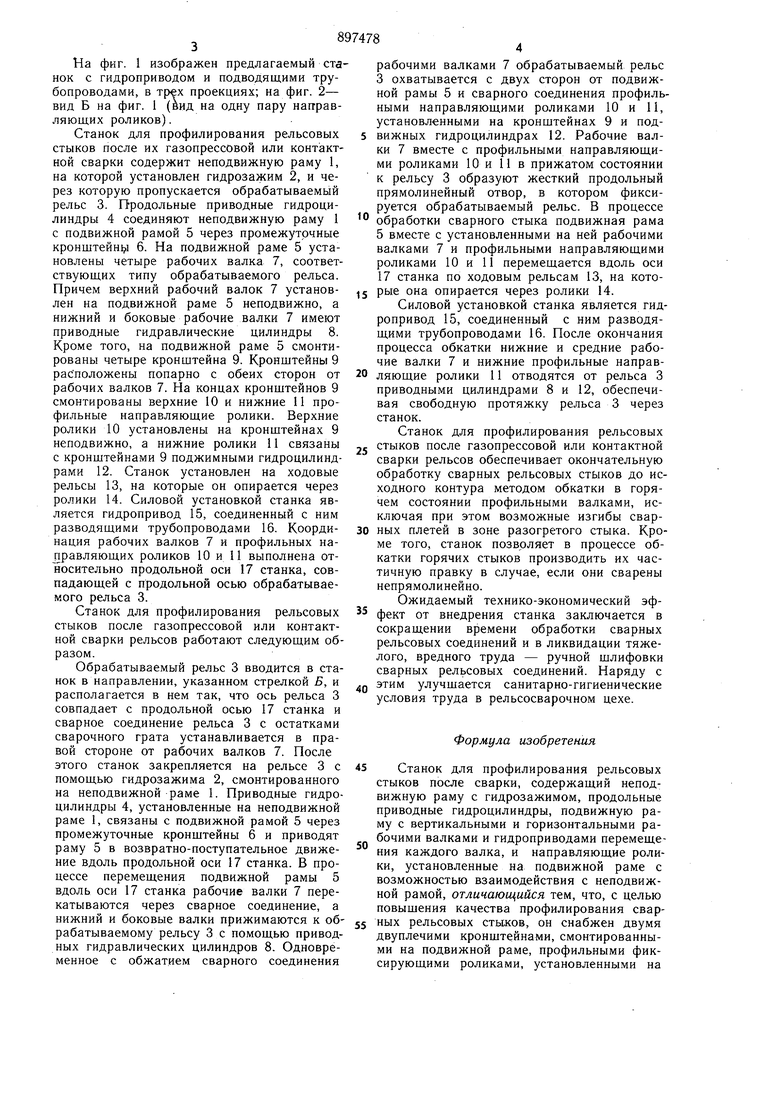

На фиг. 1 изображен предлагаемый станок с гидроприводом и подводящими трубопроводами, в трех проекциях; на фиг. 2- вид Б на фиг. 1 (вид на одну пару наггравЛЯЮШ.ИХ роликов).

Станок для профилирования рельсовых стыков после их газопрессовой или конт актной сварки содержит неподвижную раму 1, на которой установлен гидрозажим 2, и через которую пропускается обрабатываемый рельс 3. Продольные приводные гидроцилиндры 4 соединяют неподвижную раму 1 с подвижной рамой 5 через промежуточные кронштейн 6. На подвижной раме 5 установлены четыре рабочих валка 7, соответствующих типу обрабатываемого рельса. Причем верхний рабочий валок 7 установлен на подвижной раме 5 неподвижно, а нижний и боковые рабочие валки 7 имеют приводные гидравлические цилиндры 8. Кроме того, на подвижной раме 5 смонтированы четыре кронштейна 9. Кронштейны 9 расположены попарно с обеих сторон от рабочих валков 7. На концах кронштейнов 9 смонтированы верхние 10 и нижние II профильные направляющие ролики. Верхние ролики 10 установлены на кронштейнах 9 неподвижно, а нижние ролики 11 связаны с кронштейнами 9 поджимными гидроцилиндрами 12. Станок установлен на ходовые рельсы 13, на которые он опирается через ролики 14. Силовой установкой станка является гидропривод 15, соединенный с ним разводящими трубопроводами 16. Координация рабочих валков 7 и профильных направляющих роликов 10 и 11 выполнена относительно продольной оси 17 станка, совпадающей с продольной осью обрабатываемого рельса 3.

Станок для профилирования рельсовых стыков после газопрессовой или контактной сварки рельсов работают следующим образом.

Обрабатываемый рельс 3 вводится в станок в направлении, указанном стрелкой Б, и располагается в нем так, что ось рельса 3 совпадает с продольной осью 17 станка и сварное соединение рельса 3 с остатками сварочного грата устанавливается в правой стороне от рабочих валков 7. После этого станок закрепляется на рельсе 3 с помощью гидрозажима 2, смонтированного на неподвижной раме 1. Приводные гидроцилиндры 4, установленные на неподвижной раме 1, связаны с подвижной рамой 5 через промежуточные кронштейны 6 и приводят раму 5 в возвратно-поступательное движение вдоль продольной оси 17 станка. В процессе перемещения подвижной рамы 5 вдоль оси 17 станка рабочие валки 7 перекатываются через сварное соединение, а нижний и боковые валки прижимаются к обрабатываемому рельсу 3 с помощью приводных гидравлических цилиндров 8. Одновременное с обжатием сварного соединения

рабочими валками 7 обрабатываемый рельс 3 охватывается с двух сторон от подвижной рамы 5 и сварного соединения профильными направляющими роликами 10 и И, установленными на кронштейнах 9 и подвижных гидроцилиндрах 12. Рабочие валки 7 вместе с профильными направляющими роликами 10 и 11 в прижатом состоянии к рельсу 3 образуют жесткий продольный прямолинейный отвор, в котором фиксируется обрабатываемый рельс. В процессе

обработки сварного стыка подвижная рама 5 вместе с установленными на ней рабочими валками 7 и профильными направляющими роликами 10 и 11 перемещается вдоль оси 17 станка по ходовым рельсам 13, на которые она опирается через ролики 14.

Силовой установкой станка является гидропривод 15, соединенный с ним разводящими трубопроводами 16. После окончания процесса обкатки нижние и средние рабочие валки 7 и нижние профильные направляющие ролики 11 отводятся от рельса 3 приводными цилиндрами 8 и 12, обеспечивая свободную протяжку рельса 3 через станок.

Станок для профилирования рельсовых

стыков после газопрессовой или контактной сварки рельсов обеспечивает окончательную обработку сварных рельсовых стыков до исходного контура методом обкатки в горячем состоянии профильными валками, исключая при этом возможные изгибы сварных плетей в зоне разогретого стыка. Кроме того, станок позволяет в процессе обкатки горячих стыков производить их частичную правку в случае, если они сварены непрямолинейно.

Ожидаемый технико-экономический эффект от внедрения станка заключается в сокращении времени обработки сварных рельсовых соединений и в ликвидации тяжелого, вредного труда - ручной шлифовки сварных рельсовых соединений. Наряду с

этим улучшается санитарно-гигиенические условия труда в рельсосварочном цехе.

Формула изобретения

Станок для профилирования рельсовых стыков после сварки, содержащий неподвижную раму с гидрозажимом, продольные приводные гидроцилиндры, подвижную раму с вертикальными и горизонтальными рабочими валками и гидроприводами перемещения каждого валка, и направляющие ролики, установленные на подвижной раме с возможностью взаимодействия с неподвижной рамой, отличающийся тем, что, с целью повышения качества профилирования сварных рельсовых стыков, он снабжен двумя двуплечими кронштейнами, смонтированными на подвижной раме, профильными фиксирующими роликами, установленными на

концах кронштейнов симметрично относительно плоскости, проходящей через оси вертикальных валков, а также ходовым рельсом, причем направляющие ролики и рама установлены с возможностью взаимодействия с ходовым рельсом.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-04-28—Подача