со

о

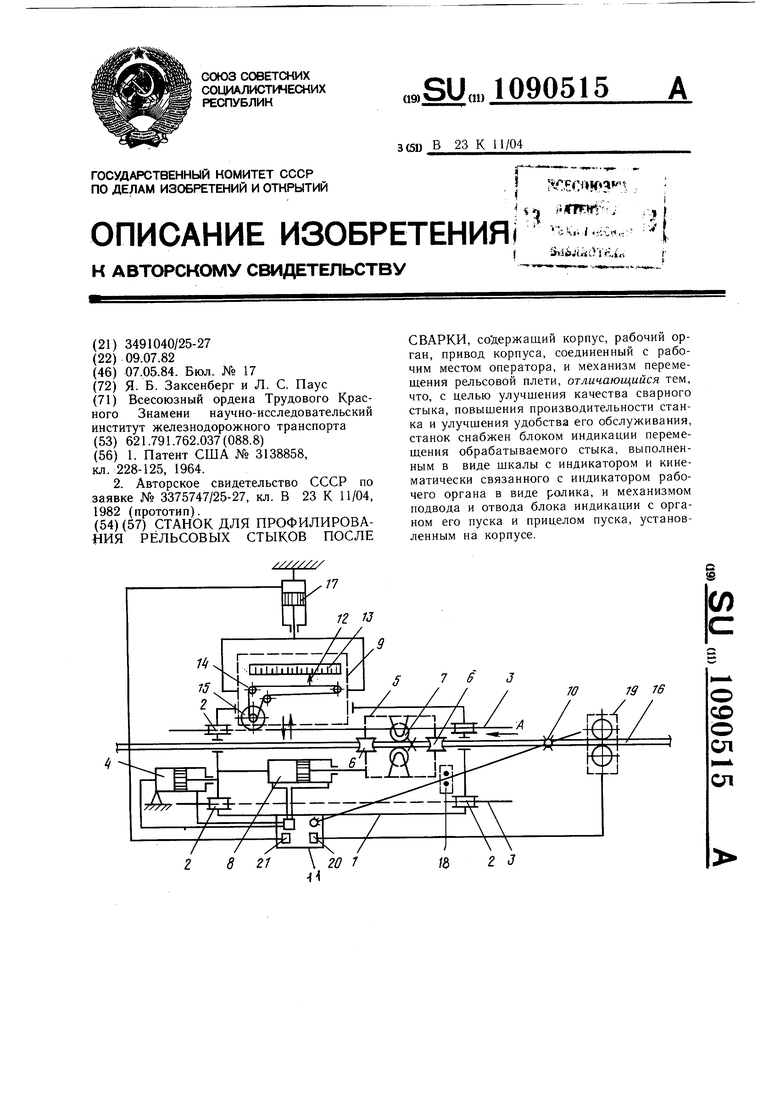

ел СП Изобретение относится к железнодорожному транспорту в части машин и устройств, применяемых при сварке железнодорожных рельсов и их дальнейшей обработке. Известно устройство для обкатки рельсовых стыков после их сварки 1. Это устройство обрабатывает рельс по подошве и головке с использованием повторного нагрева стыка. Однако в нем не предусмотрена возможность предварительной установки и слежения за положением обрабатываемого стыка относительно рабочего органа. Наиболее близким по технической сущности к изобретению является станок для профилирования рельсовых стыков после сварки, содержащий корпус, рабочий орган, привод корпуса, соединенный с рабочим местом оператора, блок индикации перемещения обрабатываемого стыка и механизм перемещения рельсовой плети. В данном станке для установки его в рабочее положение и с целью придания сварному стыку профиля, соответствующего исходному профилю свариваемых рельсов, с рабочим органом перемещается посредством собственного привода вдоль оси рельса с плавным перекатыванием рабочих валков через обрабатываемый стык, а привод рабочего органа перемещает его вдоль оси рельса 2. Однако в известном станке для раскатки горячего обрабатываемого стыка затруднена быстрая и точная его установка в оптимальное рабочее положение по отношению к рабочим валкам. Это вызвано тем, что сварная рельсовая плеть имеет переменные длину и массу, перемещение рельсовой плети осуществляется с относительно высокой скоростью порядка 1 м/с и тем, что оператор со своего рабочего места, находящегося в стороне от рабочего органа, плохо видит приближение обрабатываемого стыка к рабочему органу станка. В зависимости от взаимного расположения стыка и рабочего органа оператор должен, оценив обстановку, оперативно переместить корпус станка и рельсовую плеть в рабочее положение. Перечисленные факторы приводят к Дополнительным затратам времени, в результате чего горячий рельсовый стык остывает и качество его обработки ухудшается, и к отвлечению внимания и утомлению оператора. Цель изобретения - улучшение качества сварного стыка, повышение производительности станка и улучшение удобства его обслуживания. Поставленная цель достигается тем, что станок для профилирования рельсовых стыков после сварки, содержащий корпус, рабочий орган, привод корпуса, соединенный с рабочим местом оператора и механизм перемещения рельсовой плети, снабжен блоком индикации перемещения обрабатываемого стыка, выполненным в виде щкалы с индикатором и кинематически связанного с индикатором рабочего органа в виде ролика, механизмом подвода и отвода блока индикации с органом его пуска и прицелом пуска, установленным на корпусе. На чертеже показан станок, план. Станок для профилирования рельсовых стыков после сварки содержит корпус 1, снабженный колесами 2, опирающимися на ходовые рельсы 3. Между корпусам 1 и фундаментом установлен привод 4 корпуса 1 станка. Рабочий орган 5 станка состоит из направляющих роликов 6 и рабочих валков 7. Рабочий орган 5 связан с корпусом 1 приводом 8 рабочего органа 5. Блок 9 индикации перемещения обрабатываемого стыка 10 расположен против рабочего места 11 оператора и снабжен индикатором 12, щкалой 13, механизмом 14 перемещения индикатора 12 вдоль щкалы 13, рабочим органом в виде ролика 15, взаимодействующим с рельсовой плетью 16. Кроме того, блок 9 индикации перемещения обрабатываемого стыка имеет механизм 17 подвода-отвода. Со стороны подачи обрабатываемого стыка 10 на корпусе 1 станка установлен прицел 18 пуска. Механизм 19 перемещения плети 16, привод 4 корпуса 1 станка и привод 8 рабочего органа 5 связаны с соответствующими органами пуска 20, установленными на рабочем месте 11 оператора, а блок 9 индикации перемещения обрабатываемого стыка 10 связан с органом 21 пуска. Станок для профилирования рельсовых стыков после сварки работает следующим образом. Рельсовая плеть 16 после сварки очередного стыка 10 подается механизмом 19 перемещения плети 16 в сторону станка в направлении стрелки А. В тот момент, когда горячий стык 10 попадает в створ оптической прямой, проходящей от глаз оператора через прицел 18 пуска к стыку 10, оператор, находящийся на рабочем месте 11, посредством органа 21 пуска, воздействующего на механизм 17 подвода-отвода, устанавливает блок индикации 9 перемещения горячего обрабатываемого стыка 10 в рабочее положение. При этом ролик 15 прижимается к движущейся рельсовой плети 16 и посредством механизма 14 перемещения индикатора 12 сдвигает индикатор 12 вдоль шкалы 13. Как только горячий стык 10, пройдя через первые по ходу направляющие ролики 6, установится в месте Б на расстоянии 80-100 мм от оси рабочих валков 7, оператор, используя соответствующие органы 20 пуска, отключает механизм 19 перемещения плети 16. Одновременно

посредством органа 21 пуска оператор отводит блок 9 индикации перемещения горячего стыка 10 от рельсово-й плети 16 в нерабочее положение. Расположению обрабатываемого горячего стыка 10 в месте Б соответствует определенное положение индикатора 12 на шкале 13, хорошо обозреваемой оператором. Если требуется незначительная корректировка взаимного расположения рабочих валков 7 и обрабатываемого горячего стыка 10, оператор, используя привод 4 корпуса 1, может переместить станок в нужном направлении. Корпус 1 станка в этом случае перемеш,ается с помощью колес 2 по ходовым рельсам 3. После требуемой установки обрабатываемого горячего стыка 10 в рабочем органе 5 станка оператор, используя привод 8 рабочего органа 5, начинает раскатку горячего стыка 10 путем многократного перекатывания рабочих валков 7 через горячий стык 10.

Станок для профилирования рельсовых стыков после сварки рельсов обеспечивает быструю установку обрабатываемого горячего стыка в зоне рабочих валков рабочего

органа и последующую окончательную обработку сварных рельсовых стыков до исходного контура методом их обкатки в горячем состоянии профильными валками.

По сравнению с базовым объектом, точность подведения обрабатываемого стыка к рабочему органу повышается примерно в 8 раз и составляет ±5-10 см вместо ±40-50 см; среднее время, затрачиваемое

на подведение обрабатываемого стыка к рабочему органу, сокращается на 15-20 с; средняя производительность работы участка раскатки возрастает на 15-20%; повышается качество работы станка за счет обработки стыка при более высокой температуре. При использовании данного устройства температура горячего стыка не опускается ниже 850°С (минимально допустимой температурой для раскатки стыков является 750°С). В результате на обработанной поверхности не остается остатков грата; снижается утомляемость оператора и энергозатраты на перемещение рельсовой плети по отношению к рабочему органу.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для профилирования рельсовых стыков | 1980 |

|

SU897478A1 |

| Шлифовально-копировальный станок | 1978 |

|

SU768607A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРНЫХ СТЫКОВ РЕЛЬСОВ | 2018 |

|

RU2704951C1 |

| ПОТОЧНАЯ ЛИНИЯ СВАРКИ И РЕМОНТА РЕЛЬСОВ | 1972 |

|

SU338326A1 |

| РЕЛЬСОСВАРОЧНЫЙ И ТЕРМООБРАБАТЫВАЮЩИЙ КОМПЛЕКС | 2012 |

|

RU2521071C1 |

| Линия для изготовления змеевиков | 1984 |

|

SU1209337A1 |

| СПОСОБ УДАЛЕНИЯ ДЕФЕКТНОГО УЧАСТКА РЕЛЬСОВОЙ ПЛЕТИ БЕССТЫКОВОГО ПУТИ И ВОССТАНОВЛЕНИЯ ЕЕ ЦЕЛОСТНОСТИ СВАРКОЙ | 2005 |

|

RU2300601C1 |

| МОБИЛЬНЫЙ МОДУЛЬНЫЙ РЕЛЬСОСВАРОЧНЫЙ КОМПЛЕКС (МРСК) | 2009 |

|

RU2431010C2 |

| СТАНОК РАСКАТКИ ФАСКИ НА ДИСКАХ | 2018 |

|

RU2790332C1 |

| СПОСОБ УДЛИНЕНИЯ РЕЛЬСОВЫХ ПЛЕТЕЙ БЕССТЫКОВОГО ПУТИ | 1996 |

|

RU2116399C1 |

СТАНОК ДЛЯ ПРОФИЛИРОВАНИЯ РЕЛЬСОВЫХ СТЫКОВ ПОСЛЕ СВАРКИ, содержащий корпус, рабочий орган, привод корпуса, соединенный с рабочим местом оператора, и механизм перемещения рельсовой плети, отличающийся тем, что, с целью улучшения качества сварного стыка, повышения производительности станка и улучшения удобства его обслуживания, станок снабжен блоком индикации перемеш,ения обрабатываемого стыка, выполненным в виде шкалы с индикатором и кинематически связанного с индикатором рабочего органа в виде ролика, и механизмом подвода и отвода блока индикации с органом его пуска и прицелом пуска, установленным на корпусе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3138858, кл | |||

| Приспособление для нагрузки тендеров дровами | 1920 |

|

SU228A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3375747/25-27, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-09—Подача