Изобретение относится к листовой штамповке, в частности к способам разделительных операций и устройствам для их осуществления.

Цель изобретения - повышение стойкости инструмента, качества штампуемых деталей и увеличение производительности устройства при его переналадке.

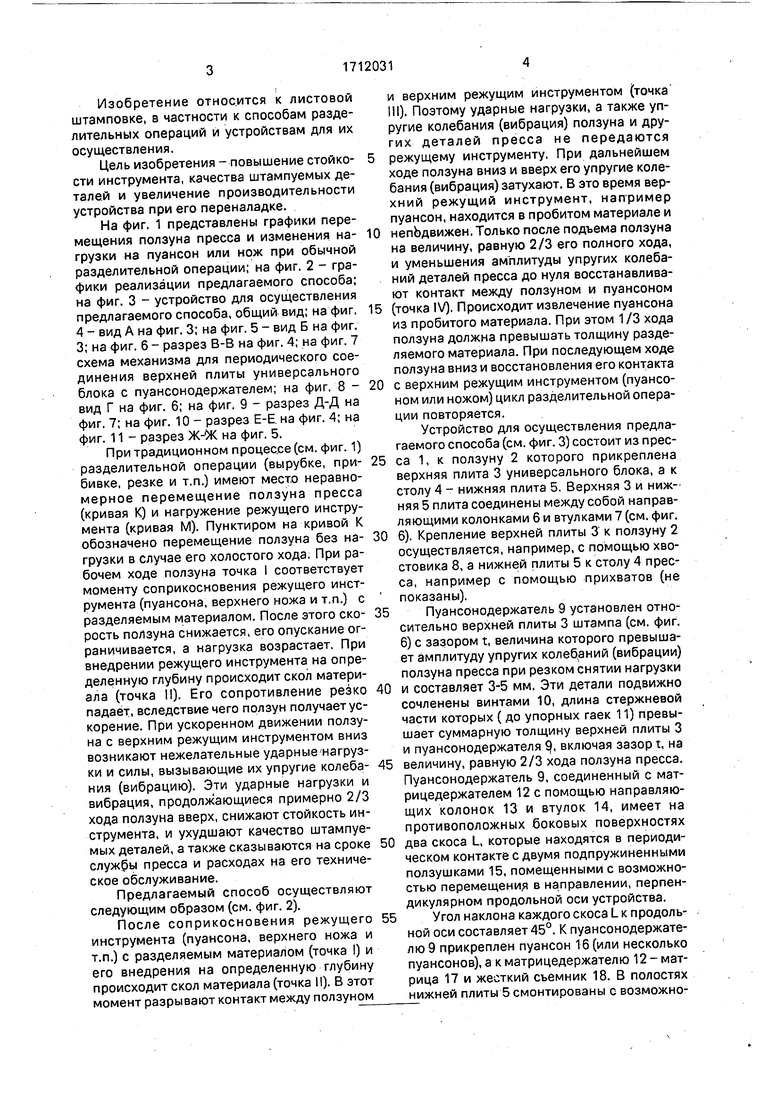

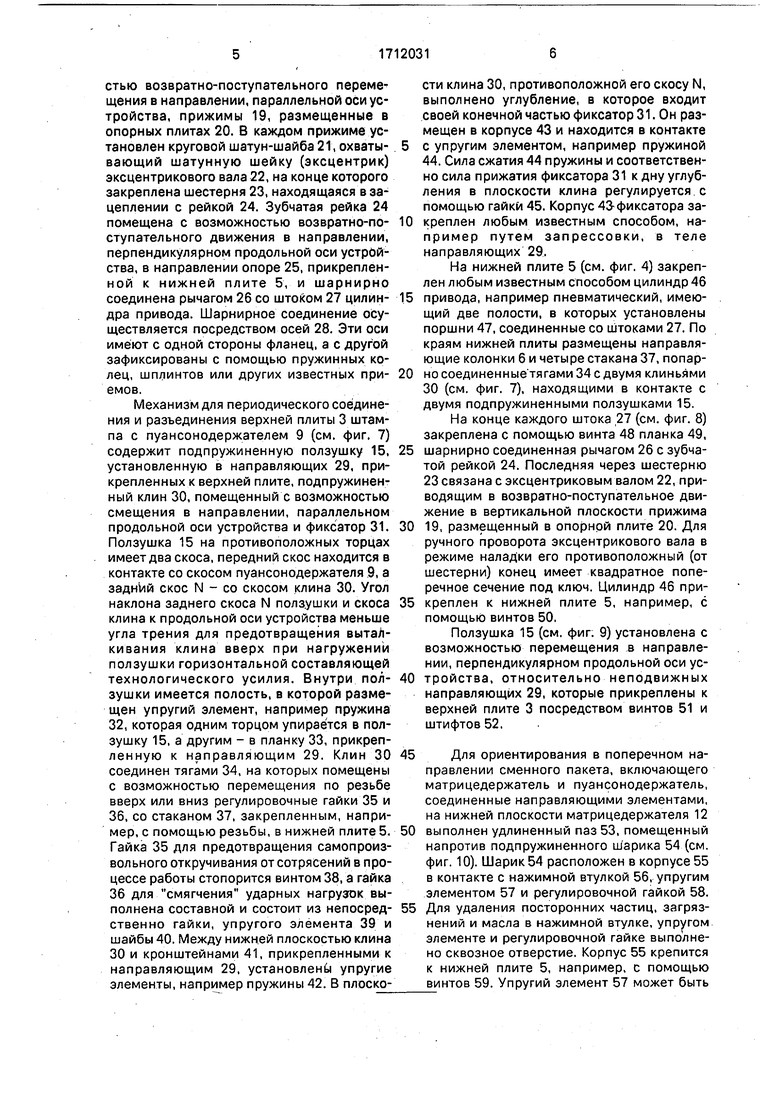

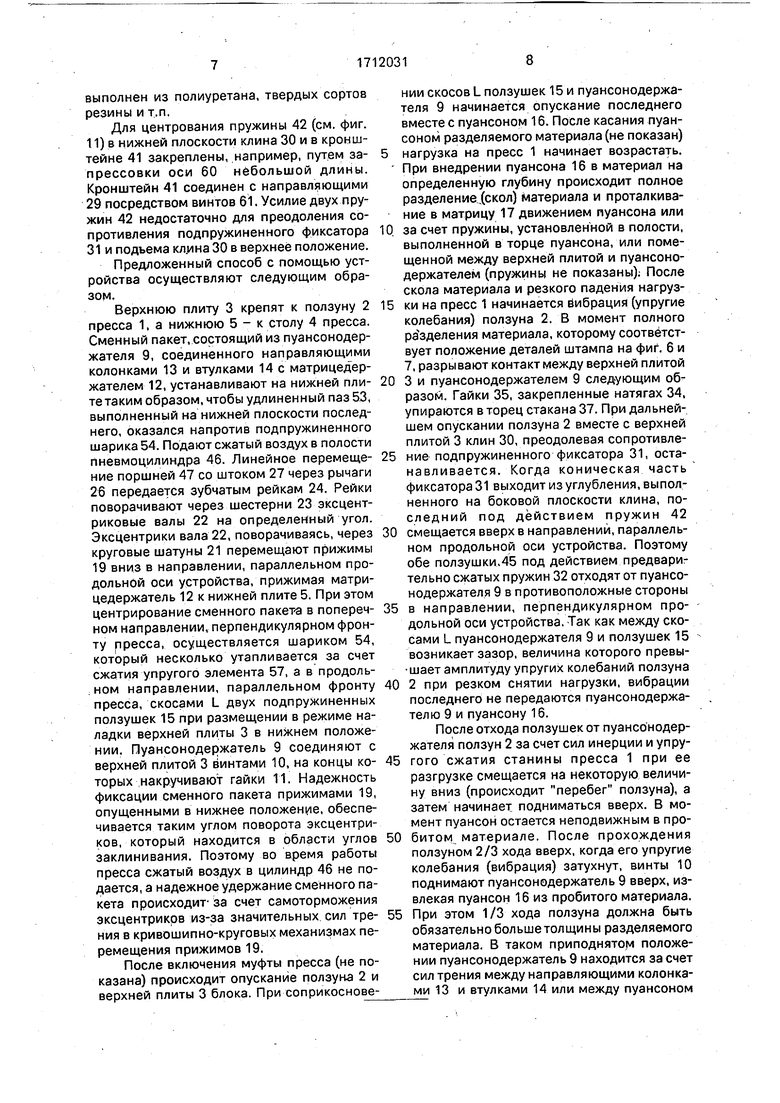

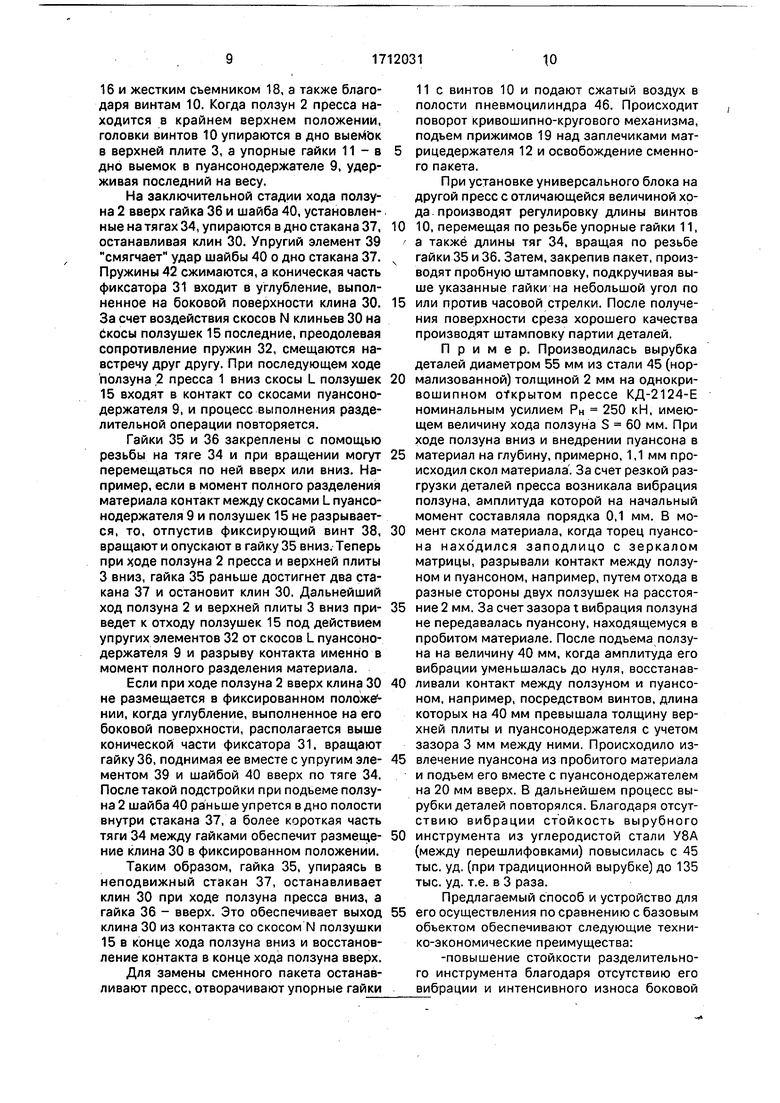

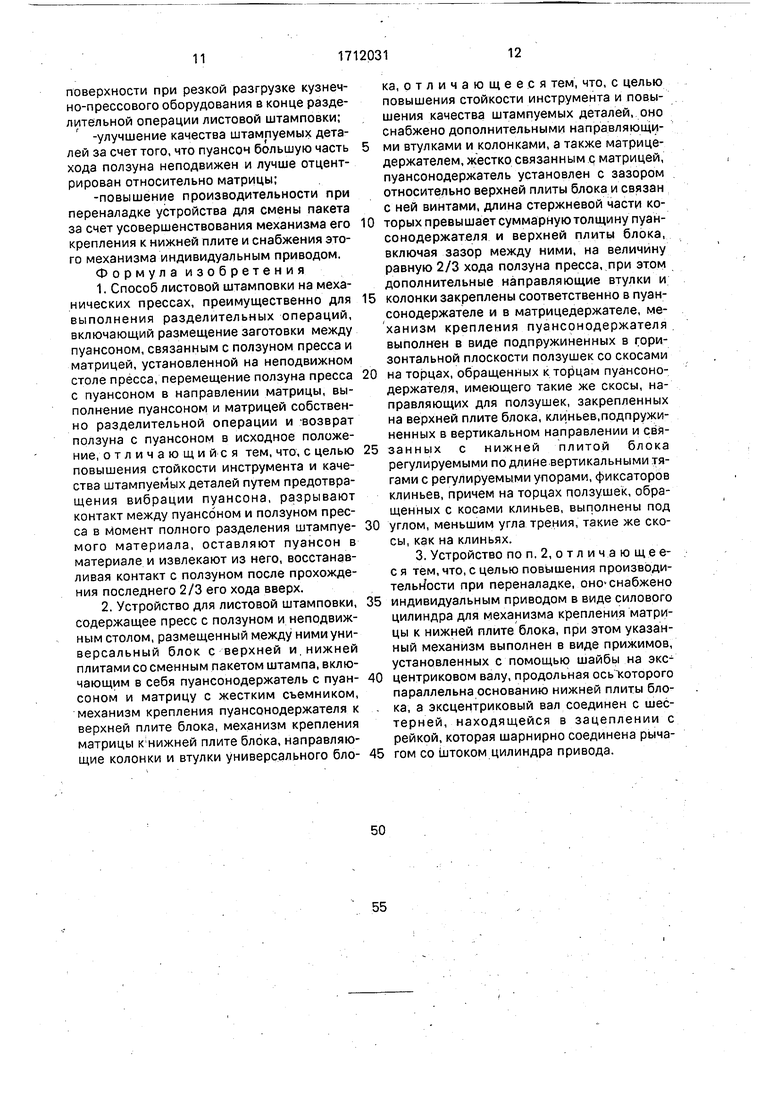

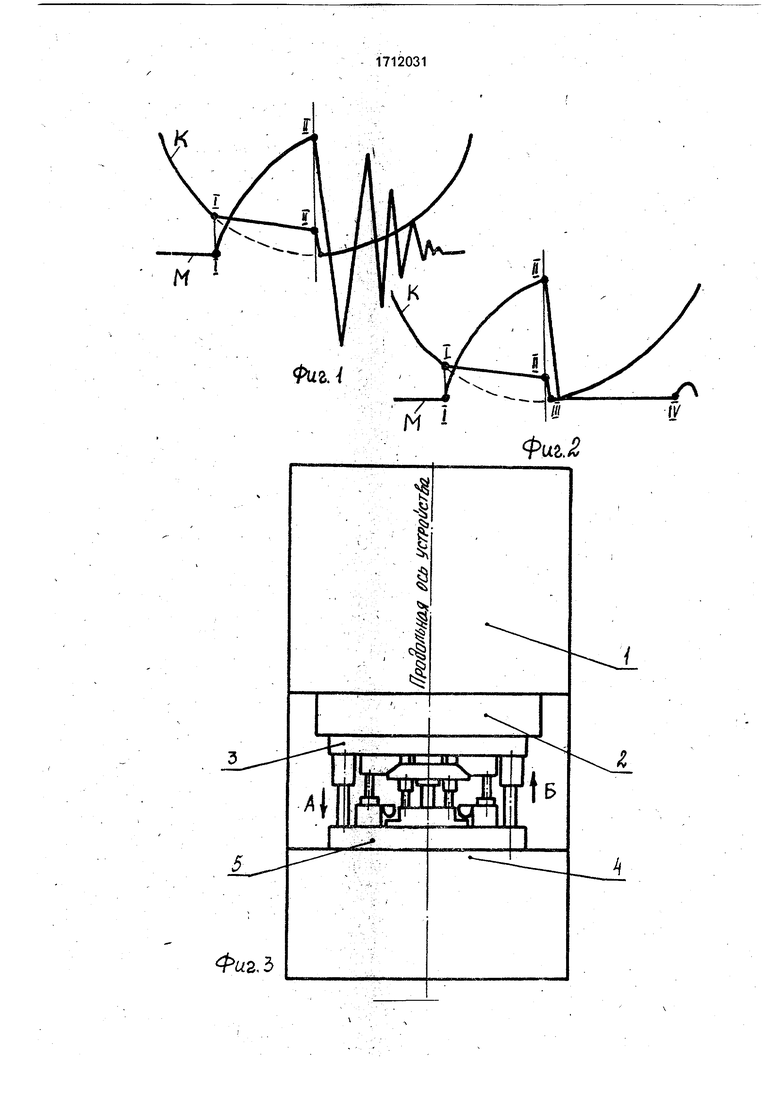

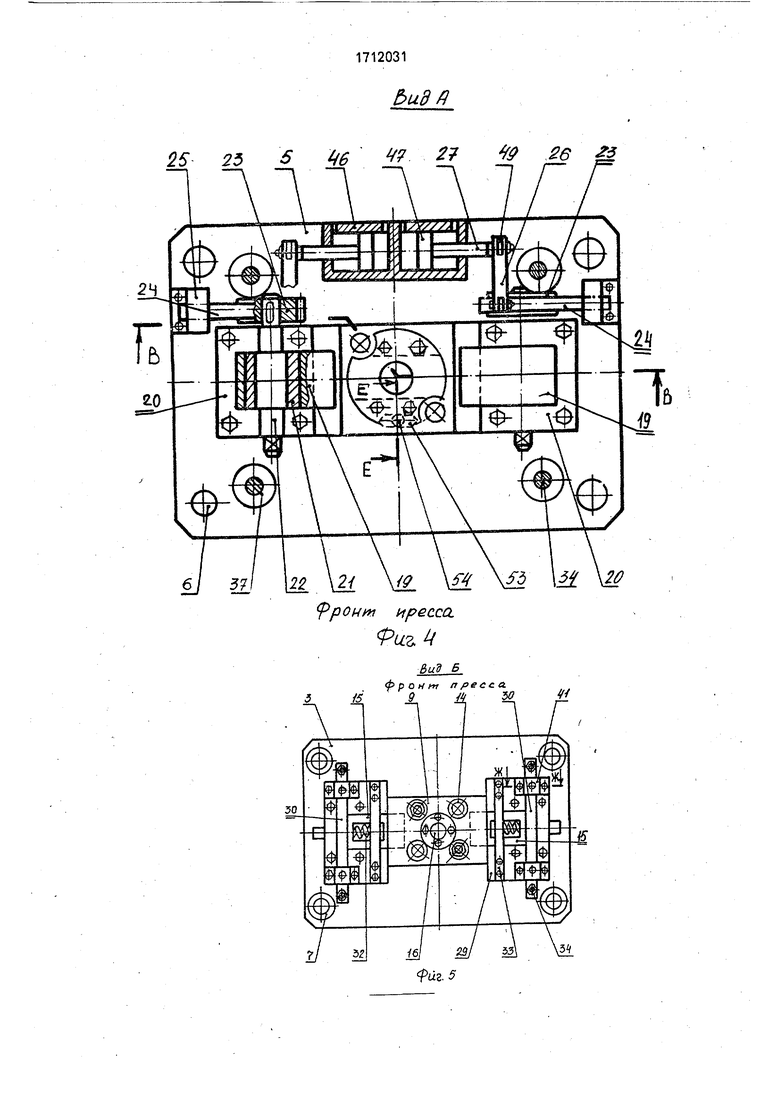

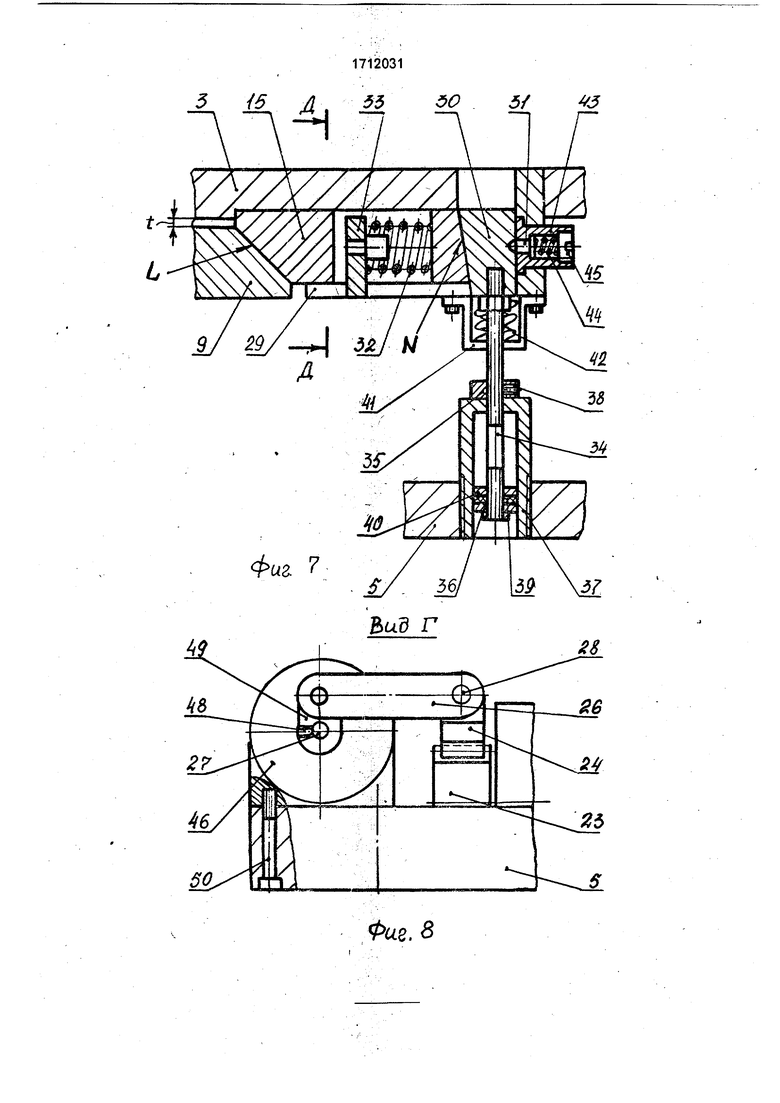

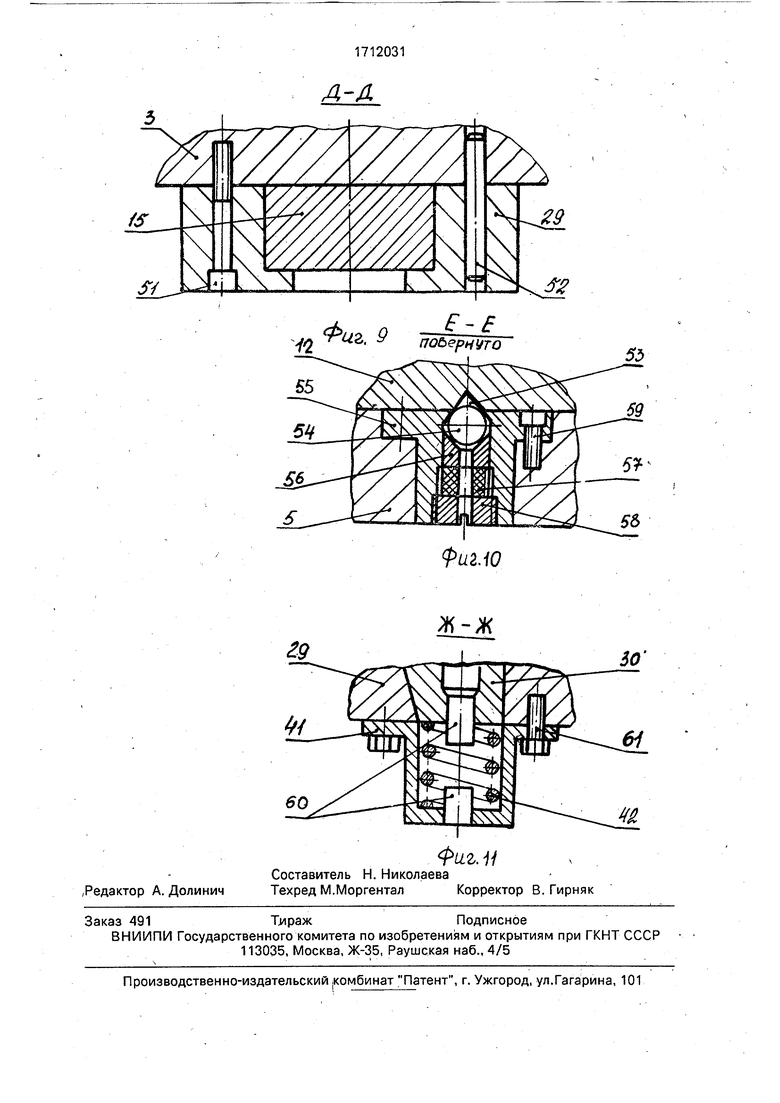

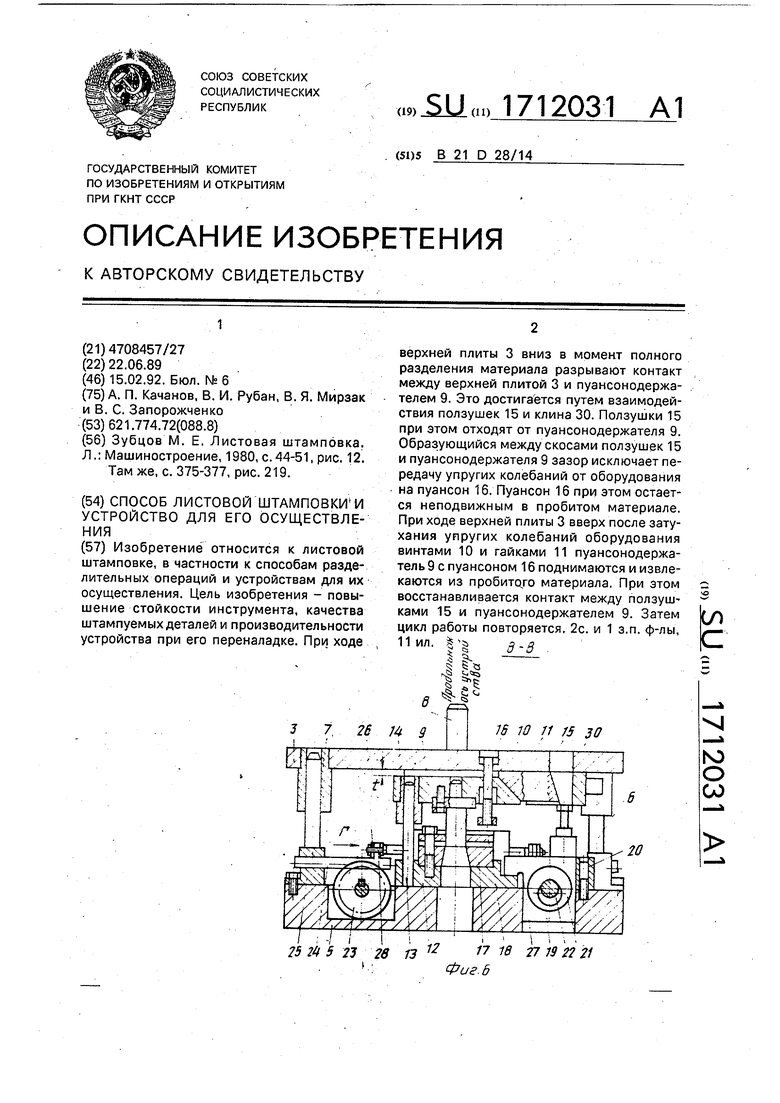

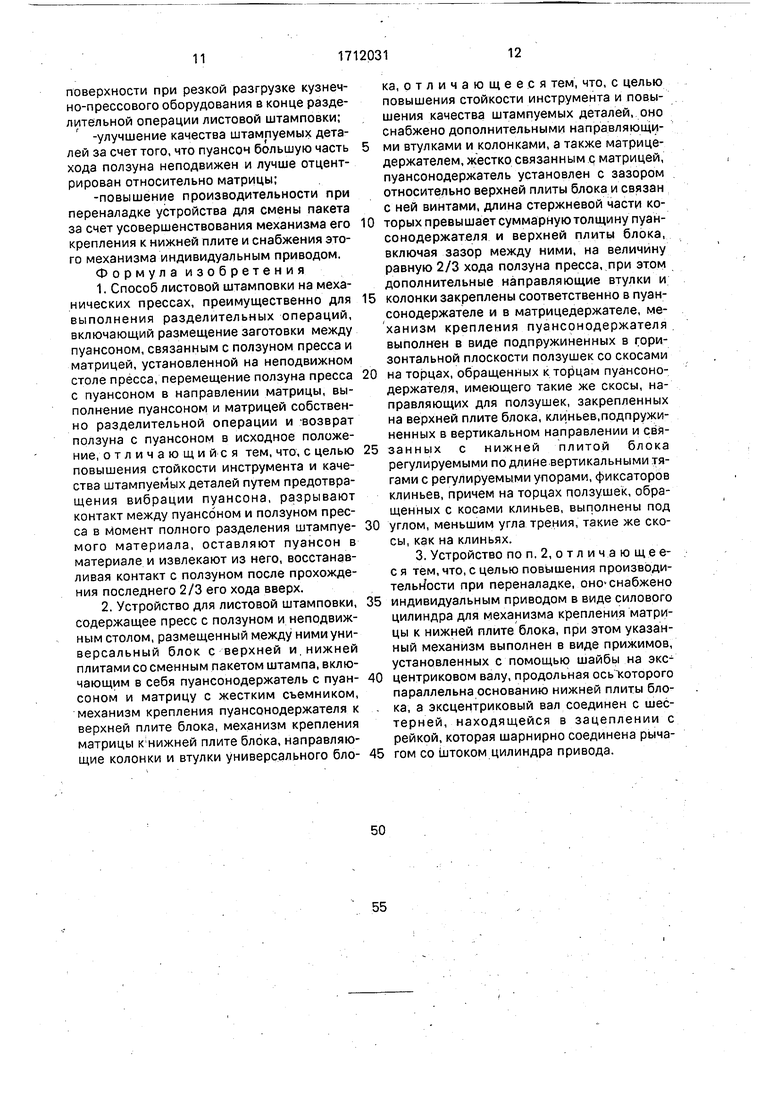

На фиг. 1 представлены графики перемещения ползуна пресса и изменения нагрузки на пуансон или нож при обычной разделительной операции; на фиг. 2 - графики реализации предлагаемого способа; на фиг. 3 - устройство для осуществления предлагаемого способа, общий вид; на фиг. 4 - вид А на фиг. 3; на фиг. 5 - вид Б на фиг. 3; на фиг. б - разрез В-В на фиг. 4; на фиг. 7 схема механизма для периодического соединения верхней плиты универсального блока с пуансонодержателем; на фиг. 8 вид Г на фиг. 6; на фиг. 9 - разрез Д-Д на фиг. 7; на фиг. 10 - разрез Е-Е. на фиг. 4; на фиг. 11 - разрез Ж-Ж на фиг. 5.

При традиционном процессе (см. фиг. 1) разделительной операции (вырубке, прибивке, резке и т.п.) имеют место неравномерное перемещение ползуна пресса (кривая К) и нагружение режущего инструмента (кривая М). Пунктиром на кривой К обозначено перемещение ползуна без нагрузки в случае его холостого хода, При рабочем ходе ползуна точка I соответствует моменту соприкосновения режущего инструмента (пуансона, верхнего ножа и т.п.) с разделяемым материалом. После этого скорость ползуна снижается, его опускание ограничивается, а нагрузка возрастает. При внедрении режущего инструмента на определенную глубину происходит скол материала (точка II). Его сопротивление резко падает, вследствие чего ползун получает ускорение. При ускоренном движении ползуна с верхним режущим инструментом вниз возникают нежелательные ударныенагрузки и силы, вызывающие их упругие колебания (вибрацию). Эти ударные нагрузки и вибрация, продолжающиеся примерно 2/3 хода ползуна вверх, снижают стойкость инструмента, и ухудшают качество штампуемых деталей, а также сказываются на сроке службы пресса и расходах на его техническое обслуживание.

Предлагаемый способ осуществляют следующим образом (см. фиг. 2).

После соприкосновения режущего инструмента (пуансона, верхнего ножа и т.п.) с разделяемым материалом (точка I) и его внедрения на определенную глубину происходит скол материала (точка И). В этот момент разрывают контакт между ползуном

и верхним режущим инструментом (точка 111). Поэтому ударные нагрузки, а также упругие колебания (вибрация) ползуна и других деталей пресса не передаются режущему инструменту. При дальнейшем ходе ползуна вниз и вверх его упругие колебания (вибрация) затухают. В это время верхний режущий инструмент, например пуансон, находится в пробитом материале и непЬдвижен. Только после подъема ползуна на величину, равную 2/3 его полного хода, и уменьшения амплитуды упругих колебаний деталей пресса до нуля восстанавливают контакт между ползуном и пуансоном (точка IV). Происходит извлечение пуансона из пробитого материала. При этом 1/3 хода ползуна должна превышать толщину разделяемого материала. При последующем ходе ползуна вниз и восстановления его контакта с верхним режущим инструментом (пуансоном или ножом) цикл разделительной операции повторяется.

Устройство для осуществления предлагаемого способа (см. фиг. 3) состоит из пресса 1, к ползуну 2 которого прикреплена верхняя плита 3 универсального блока, а к столу 4 - нижняя плита 5. Верхняя 3 и нижняя 5 плита соединены между собой направляющими колонками 6 и втулками 7 (см. фиг. 6). Крепление верхней плиты 3 к ползуну 2 осуществляется, например, с помощью хвостовика 8, а нижней плиты 5 к столу 4 пресса, например с помощью прихватов (не показаны).

Пуансонодержатель 9 установлен относительно верхней плиты 3 штампа (см. фиг. 6) с зазором t, величина которого превышает амплитуду упругих колеб аний (вибрации) ползуна пресса при резком снятии нагрузки и составляет 3-5 мм. Эти детали подвижно сочленены винтами 10, длина стержневой части которых (до упорных гаек 11) превышает суммарную толщину верхней плиты 3 и пуансонодержателя , включая зазор t, на величину, равную 2/3 хода ползуна пресса. Пуансонодержатель 9, соединенный с матрицедержателем 12 с помощью направляющих колонок 13 и втулок 14, имеет на противоположных боковых поверхностях два скоса L, которые находятся в периодическом контакте с двумя подпружиненными ползушками 15, помещенными с возможностью перемещения в направлении, перпендикулярном продольной оси устройства.

Угол наклона каждого скоса L к продольной оси составляет 45°. К пуансонодержателю9 прикреплен пуансон 16 (или несколько пуансонов), а к матрицедержателю 12 - матрица 17 и жесткий съемник 18. В полостях нижней плиты 5 смонтированы с возможностью возвратно-поступательного перемещения в направлении, параллельной оси устройства, прижимы 19, размещенные в опорных плитах 20. В каждом прижиме установлен круговой щатун-шайба 21, охватывающий шатунную шейку (эксцентрик) эксцентрикового вала 22, на конце которого закреплена шестерня 23, находящаяся в зацеплении с рейкой 24. Зубчатая рейка 24 помещена с возможностью возвратно-поступательного движения в направлении, перпендикулярном продольной оси устройства, в направлении опоре 25, прикрепленной к нижней плите 5, и шарнирно соединена рычагом 26 со штоком 27 цилиндра привода. Шарнирное соединение осуществляется посредством осей 28. Эти оси имеют с одной стороны фланец, а с другой зафиксированы с помощью пружинных колец, шплинтов или других известных приемов.

Механизм для периодического соединения и разъединения верхней плиты 3 штампа с пуансонодержателем 9 (см. фиг. 7) содержит подпружиненную ползушку 15, установленную в направляющих 29, прикрепленных к верхней плите, подпружиненный клин 30, помещенный с возможностью смещения в направлении, параллельном продольной оси устройства и фиксатор 31. Ползушка 15 на противоположных торЦах имеет два скоса, передний скос находится в контакте со скосом пуансонодержателя 9, а задн1/1й скос N - со скосом клина 30. Угол наклона заднего скоса N ползушки и скоса клина к продольной оси устройства меньше угла трения для предотвращения выта)1кивания клина вверх при нагружений ползушки горизонтальной составляющей технологического усилия. Внутри ползушки имеется полость, в которой размещен упругий элемент, например пружина 32, которая одним торцом упирается в ползушку 15, а другим - в планку 33, прикрепленную к направляющим 29. Клин 30 соединен тягами 34, на которых помещены с возможностью перемещения по резьбе вверх или вниз регулировочные гайки 35 и 36, со стаканом 37, закрепленным, например, с помощью резьбы, в нижней плите 5. Гайка 35 для предотвращения самопроизвольного откручивания от сотрясений в процессе работы стопорится винтом 38, а гайка 36 для смягчения ударных нагрузок выполнена составной и состоит из непосредственно гайки, упругого элемента 39 и шайбы 40. Между нижней плоскостью клина 30 и кронштейнами 41, прикрепленными к направляющим 29, установлен упругие элементы, например пружины 42. В плоскости клина 30, противоположной его скосу N, выполнено углубление, в которое входит своей конечной частью фиксатор 31. Он размещен в корпусе 43 и находится в контакте

с упругим элементом, например пружиной 44. Сила сжатия 44 пружины и соответственно сила прижатия фиксатора 31 к дну углубления в плоскости клина регулируется с помощью гайки 45. Корпус 43-фиксатора закреплен любым известным способом, например путем запрессовки, в теле направляющих 29.

На нижней плите 5 (см. фиг. 4) закреплен любым известным способом цилиндр 46

привода, например пневматический, имеющий две полости, в которых установлены поршни 47, соединенные со Щтоками 27. По краям нижней плиты размещены направляющие колонки 6 и четыре стакана 37, попарно соединенныетягами 34 с двумя клиньями 30 (см. фиг. 7), находящими в контакте с двумя подпружиненными ползушками 15.

На конце каждого штока 27 (см. фиг. 8) закреплена с помощью винта 48 планка 49,

шарнирно соединенная рычагом 26 с зубчатой рейкой 24. Последняя через шестерню 23 связана с эксцентриковым валом 22, приводящим в возвратно-поступательное движение в вертикальной плоскости прижима

19, размещенный в опорной плите 20. Для ручного проворота эксцентрикового вала в режиме налаДки его противоположный (от шестерни) конец имеет квадратное поперечное сечение под ключ. Цилиндр 46 прикреплен к нижней плите 5, например, с помощью винтов 50.

Ползушка 15 (см. фиг. 9) установлена с возможностью перемещения в направлении, перпендикулярном продольной оси устройства, относительно неподвижных направляющих 29, которые прикреплены к верхней плите 3 посредством винтов 51 и штифтов 52.

Для ориентирования в поперечном направлении сменного пакета, включающего матрицедержатель и пуансонодержатель, соединенные направляющими элементами, на нижней плоскости матрицедержателя 12

выполнен удлиненный паз 53, помещенный напротив подпружиненного и/арика 54 (см. фиг. 10). Шарик 54 расположен в корпусе 55 в контакте с нажимной втулкой 56, упругим элементом 57 и регулировочной гайкой 58.

Для удаления посторонних частиц, загрязнений и масла в нажимной втулке, упругом элементе и регулировочной гайке выполнено сквозное отверстие. Корпус 55 крепится к нижней плите 5, например, с помощью винтов 59. Упругий элемент 57 может быть

выполнен из полиуретана, твердых сортов резины и т.п.

Для центрования пружины 42 (см. фиг. 11) в нижней плоскости клина 30 и в кронштейне 41 закреплены, например, путем запрессовки оси 60 небольшой длины. Кронштейн 41 соединен с направляющими 29 посредством винтов 61. Усилие двух пружин 42 недостаточно для преодоления сопротивления подпружиненного фиксатора 31 и подъема кл.ина 30 в верхнее положение.

Предложенный способ с помощью устройства осуществляют следующим образом.

Верхнюю плиту 3 крепят к ползуну 2 пресса 1. а нижнюю 5 - к столу 4 пресса. Сменный пакет, состоящий из пуансонодержателя 9, соединенного направляющими колонками 13 и втулками 14 с матрицедержателем 12, устанавливают на нижней плите таким образом, чтобы удлиненный паз 53, выполненный на нижней плоскости последнего, оказался напротив подпружиненного шарика 54. Подают сжатый воздух в полости пневмоцилиндра 46. Линейное перемещение поршней 47 со штоком 27 через рычаги 26 передается зубчатым рейкам 24. Рейки поворачивают через шестерни 23 эксцентриковые валы 22 на определенный угол. Эксцентрики вала 22, поворачиваясь, через круговые шатуны 21 перемещают прижимы 19 вниз в направлении, параллельном продольной оси устройства, прижимая матрицедержатель 12 к нижней плите 5. При этом центрирование сменного пакета в поперечном направлении, перпендикулярном фронту пресса, осуществляется шариком 54, который несколько утапливается за счет сжатия упругого элемента 57, а в продоль:ном направлении, параллельном фронту пресса, скосами L двух подпружиненных ползушек 15 при размещении в режиме наладки верхней плиты 3 в нижнем положении. Пуансонодержатель 9 соединяют с верхней плитой 3 винтами 10, на концы которых накручивают гайки 11. Надежность фиксации сменного пакета прижимами 19, опущенными в нижнее положение, обеспечивается таким углом поворота эксцентриков, который находится в области углов заклинивания. Поэтому во время работы пресса сжатый воздух в цилиндр 46 не подается, а надежное удержание сменного пакета происходит- за счет самоторможения эксцентриков из-за значительных сил трения в кривошипно-круговых механизмах перемещения прижимов 19.

После включения муфты пресса (не показана) происходит опускание ползуна 2 и верхней плиты 3 блока. При соприкосновении скосов L ползушек 15 и пуансонодержателя 9 начинается опускание последнего вместе с пуансоном 16. После касания пуансоном разделяемого материала (не показан)

нагрузка на пресс 1 начинает возрастать. При внедрении пуансона 16 в материал на определенную глубину происходит полное разделение,(скол) материала и проталкивание в матрицу 17 движением пуансона или

0. за счет пружины, установленной в полости, выполненной в торце пуансона, или помещенной между верхней плитой и пуансонодержателем (пружины не показаны); После скола материала и резкого падения нагрузки на пресс 1 начинается Ёибрация (упругие колебания) ползуна 2. В момент полного разделения материала, которому соответствует положение деталей штампа на фиг. 6 и 7, разрывают контакт между верхней плитой

0 3 и пуансонодержателем 9 следующим образом. Гайки 35, закрепленные натягах 34, упираются в торец стакана 37. При дальнейшем опускании ползуна 2 вместе с верхней плитой 3 клин 30, преодолевая сопротивление подпружиненного фиксатора 31, останавливается. Когда коническая часть фиксатора 31 выходит из углубления, выполненного на боковой плоскости клина, последний под действием пружин 42

0 смещается вверх в направлений, параллельном продольной оси устройства. Поэтому обе ползушки 45 под действием предвариг тельно сжатых пружин 32 отходят от пуансонодержателя 9 в противоположные стороны

5 в направлении, перпендикулярном продольной оси устройства. Так как между скосами L пуансонодержателя 9 и ползушек 15 возникает зазор, величина которого превышает амплитуду упругих колебаний ползуна

0 2 при резком снятии нагрузки, вибрации последнего не передаются пуа неон оде ржател ю 9 и пуансону 16.

После отхода ползушек от пуансонодержателя ползун 2 за счет сил инерции и упругого сжатия станины пресса 1 при ее разгрузке смещается на некоторую величину вниз (происходит перебег ползуна), а затем начинает подниматься вверх. В момент пуансон остается неподвижным в пробитом материале. После прохождения ползуном 2/3 хода вверх, когда его упругие колебания (вибрация) затухнут, винты 10 поднимают Пуансонодержатель 9 вверх, извлекая пуансон 16 из пробитого материала.

5 При этом 1/3 хода ползуна должна быть обязательно большетолщины разделяемого материала. В таком приподнято;и положении Пуансонодержатель 9 находится за счет сил трения между направляющими колонками 13 и втулками 14 или между пуансоном

16 и жестким съемником 18, а также благодаря винтам 10. Когда ползун 2 пресса находится в крайнем верхнем положении, головки винтов 10 упираются в дно выемЬк в верхней плите 3, а упорные гайки 11 - в дно выемок в пуансонодержателе 9, удерживая последний на весу.

На заключительной стадии хода ползуна 2 вверх гайка 36 и шайба 40, установленные на тягах 34, упираются в дно стакана 37, останавливая клин 30. Упругий элемент 39 смягчает удар шайбы 40 о дно стакана 37. Пружины 42 сжимаются, а коническая часть фиксатора 31 входит в углубление, выполненное на боковой поверхности клина 30. За счет воздействия скосов N клиньев 30 на бкосы ползушек 15 последние, преодолевая сопротивление пружин 32, смещаются навстречу друг другу. При последующем ходе ползуна 2 пресса 1 вниз скосы L ползушек 15 входят в контакт со скосами пуансонодержателя 9, и процесс выполнения разделительной операции повторяется.

Гайки 35 и 36 закреплены с помощью резьбы на тяге 34 и при вращении могут перемещаться по ней вверх или вниз. Например, если в момент полного разделения материала контакт между скосами L пуансонодержателя 9 и ползушек 15 не разрывается, то, отпустив фиксирующий винт 38, вращают и опускают в гайку 35 вниз. Теперь при ходе ползуна 2 пресса и верхней плиты 3 вниз, гайка 35 раньше достигнет два стакана 37 и остановит клин 30. Дальнейший ход ползуна 2 и верхней плиты 3 вниз приведет к отходу ползушек 15 под действием упругих элементов 32 от скосов L пуансонодержателя 9 и разрыву контакта именно в момент полного разделения материала.

Если при ходе ползуна 2 вверх клина 30 не размещается в фиксированном положе нии, когда углубление, выполненное на его боковой поверхности, располагается выше конической части фиксатора 31. вращают гайку 36, поднимая ее вместе с упругим элементом 39 и шайбой 40 вверх по тяге 34. После такой подстройки при подъеме ползуна2 шайба 40 раньше упрется вдно полости внутри стакана 37, а более короткая часть тяги 34 между гайками обеспечит размещение клина 30 в фиксированном положении.

Таким образом, гайка 35, упираясь в неподвижный стакан 37, останавливает клин 30 при ходе ползуна пресса вниз, а гайка 36 - вверх. Это обеспечивает выход клина 30 из контакта со скосом N ползушки 15 в конце хода ползуна вниз и восстановление контакта в конце хода ползуна вверх.

Для замены сменного пакета останавливают пресс, отворачивают упорные гайки

11с винтов 10 и подают сжатый воздух в полости пневмоцилиндра 46. Происходит поворот кривошипно-кругового механизма, подъем прижимов 19 над заплечиками матрицедержателя 12 и освобождение сменного пакета.

При установке универсального блока на другой пресс с отличающейся величиной хода производят регулировку длины винтов 10, перемещая по резьбе упорные гайки 11, а также длины тяг 34, вращая по резьбе гайки 35 и 36. Затем, закрепив пакет, производят пробную штамповку, подкручивая выше указанные гайки на небольшой угол по или против часовой стрелки. После получения поверхности среза хорошего качества производят штамповку партии деталей.

Пример. Производилась вырубка деталей диаметром 55 мм из стали 45 (нормализованной) толщиной 2 мм на однокривошипном otкpытoм прессе КД-2124-Е номинальным усилием Рн 250 кН, имеющем величину хода ползуна S 60 мм. При ходе ползуна вниз и внедрении пуансона в материал на глубину, примерно, 1,1 мм происходил скол материала . За счет резкой разгрузки деталей пресса возникала вибрация ползуна, амплитуда которой на начальный момент составляла порядка 0,1 мм. В момент скола материала, когда торец пуансона находился заподлицо с зеркалом матрицы, разрывали контакт между ползуном и пуансоном, например, путем отхода в разные стороны двух ползушек на расстояние 2 мм. За счет зазора t вибрация ползуна не передавалась пуансону, находящемуся в пробитом материале. После подъема ползуна на величину 40 мм, когда амплитуда его вибрации уменьшалась до нуля, восстанавливали контакт между ползуном и пуансоном, например, посредством винтов, длина которых на 40 мм превышала толщину верхней плиты и пуансоноДержателя с учетом зазора 3 мм между ними. Происходило извлечение пуансона из пробитого материала и подъем его вместе с пуансонодержателем на 20 мм вверх. В дальнейшем процесс вырубки деталей повторялся. Благодаря отсутствию вибрации стойкость вырубного инструмента из углеродистой стали УВД (между перешлифовками) повысилась с 45 тыс. уд. (при традиционной вырубке) до 135 тыс. уд. т.е. в 3 раза.

Предлагаемый способ и устройство для его осуществления по сравнению с базовым объектом обеспечивают следующие технико-экономические преимущества:

-повышение стойкости разделительного инструмента благодаря отсутствию его вибрации и интенсивного износа боковой

поверхности при резкой разгрузке кузнечно-прессового оборудования в конце разделительной операции листовой штамповки;

-улучшение качества штампуемых деталей за счет того, что пуансоч большую часть хода ползуна неподвижен и лучше отцентрирован относительно матрицы;

-повышение производительности при переналадке устройства для смены пакета за счет усовершенствования механизма его крепления к нижней плите и снабжения этого механизма индивидуальным приводом.

Формула изобретения

1.Способ листовой штамповки на механических прессах, преимущественно для выполнения разделительных операций, включающий размещение заготовки между пуансоном, связанным с ползуном пресса и матрицей, установленной на неподвижном столе пресса, перемещение ползуна пресса с пуансоном в направлении матрицы, выполнение пуансоном и матрицей собственно разделительной операции и -возврат ползуна с пуансоном в исходное положение, отличающийся тем, что, с целью повышения стойкости инструмента и качества штампуемых деталей путем предотвращения вибрации пуансона, разрывают контакт между пуансоном и ползуном пресса в Момент полного разделения штампуемого материала, оставляют пуансон в материале и извлекают из него, восстанавливая контакт с ползуном после прохождения последнего 2/3 его хода вверх.

2.Устройство для листовой штамповки, содержащее пресс с ползуном и неподвижным столом, размещенный между ними универсальный блок с верхней и.нижней плитами со сменным пакетом штампа, включающим в себя пуансонодержатель с пуансоном и матрицу с жестким съемником, механизм крепления пуансонодержателя к верхней плите блока, механизм крепления матрицы книжней плите блока, направляющие колонки и втулки универсального блока, отличающееся тем, что, с целью повышения стойкости инструмента и повышения качества штампуемых деталей, оно снабжено дополнительными направляющими втулками и колонками, а также матрицедержателем, жестко связанным р матрицей, пуансонодержатель установлен с зазором относительно верхней плиты блока и связан с ней винтами, длина стержневой части которых превышает суммарную толщину пуансонодержателя и верхней плиты блока, включая зазор между ними, на величину равную 2/3 хода ползуна пресса, при этом дополнительные направляющие втулки и колонки закреплены соответственно в пуансонодержателе и в матрицедержателе, механизм крепления пуансонодержателя выполнен в виде подпружиненных в горизонтальной плоскости ползушек со скосами на торцах, обращенных к торцам пуансонодержателя, имеющего такие же скосы, направляющих для ползушек, закрепленных на верхней плите блока, клиньев,подпружиненных в вертикальном направлении и связанных с нижней плитой блока регулируемыми по длине вертикальными тягами с регулируемыми упорами, фиксаторов клиньев, причем на торцах ползушек, обращенных с косами клиньев, выполнены под углом, меньшим угла трения, такие же скосы, как на клиньях.

3. Устройство по п. 2, о т л и ч а ю щ е ес я тем, что, с целью повышения производителы ости при переналадке, оно снабжено индивидуальным приводом в виде силового цилиндра для механизма крепления матрицы к нижней плите блока, при этом указанный механизм выполнен в виде прижимов, установленных с помощью шайбы на эксцентриковом валу, продольная ось которого параллельна основанию нижней плиты блока, а эксцентриковый вал соединен с шестерней, находящейся в зацеплении с рейкой, которая шарнирно соединена рычагом со штоком цилиндра привода.

Фа2,3

ид fi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Гибочный штамп | 1984 |

|

SU1199356A1 |

| Штамп для реверсивной пробивки-вырубки деталей из листовых заготовок | 1980 |

|

SU969375A1 |

| Штамп для вырубки и осадки | 1981 |

|

SU994098A1 |

| Штамп для листовой штамповки | 1984 |

|

SU1247124A1 |

| РАЗДЕЛИТЕЛЬНЫЙ ШТАМП | 1991 |

|

RU2018392C1 |

| Штамп для вытяжки деталей с фланцем | 1985 |

|

SU1250357A1 |

| ШТАМП ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1992 |

|

RU2006320C1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для безоблойной штамповки | 1975 |

|

SU541556A1 |

Изобретение относится к листовой штамповке, в частности к способам разделительных операций и устройствам для их осуществления. Цель изобретения - повышение стойкости инструмента, качества штампуемых деталей и производительности устройства при его переналадке. При ходеверхней плиты 3 вниз в момент полного разделения материала разрывают контакт между верхней плитой 3 и пуансонодержа- телем 9. Это достигается путем взаимодействия ползушек 15 и клина 30. Ползушки 15 при этом отходят от пуансонодержателя 9. Образующийся между скосами ползушек 15 и пуансснодаржателя 9 зазор исключает передачу упругих колебаний от оборудования на пуансон 16. Пуансон 16 при зтом остается неподвижным в пробитом материале. При ходе верхней плиты 3 вверх после затухания упругих колебаний оборудования винтами 10 и гайками 11 пуансонодержа- тель9 с пуансоном 16 поднимаются и извлекаются из пробито^го материала, При зтом восстанавливается контакт между ползуш- ками 15 и пуансонодержателем 9. Затем цикл работы повторяется. 2с. и 1 з.п.ф-лы.11 ил.'яиг^i±'«lд-38 3 7^ 26 т 9^4i-^^fc .*>& j^fe15 10 Л 15 30'^>&^.-'•••'<•-. у25 2^ $ 23 28 13 '^ '7 18 77 W ^2221^ :Фиг. 6Ю О CJ

25 25 б б У 27 26

li/ Ж f pOHf пресса, uz

Ьид В р о и т пресса.

6/

О

J

Фиг. S

| Зубцов М | |||

| Е | |||

| Листовая штамповка | |||

| Л.: Машиностроение, 1980, с.44-51, рис | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Ручной дровокольный станок | 1921 |

|

SU375A1 |

| Прибор для записи звуковых волн | 1920 |

|

SU219A1 |

Авторы

Даты

1992-02-15—Публикация

1989-06-22—Подача