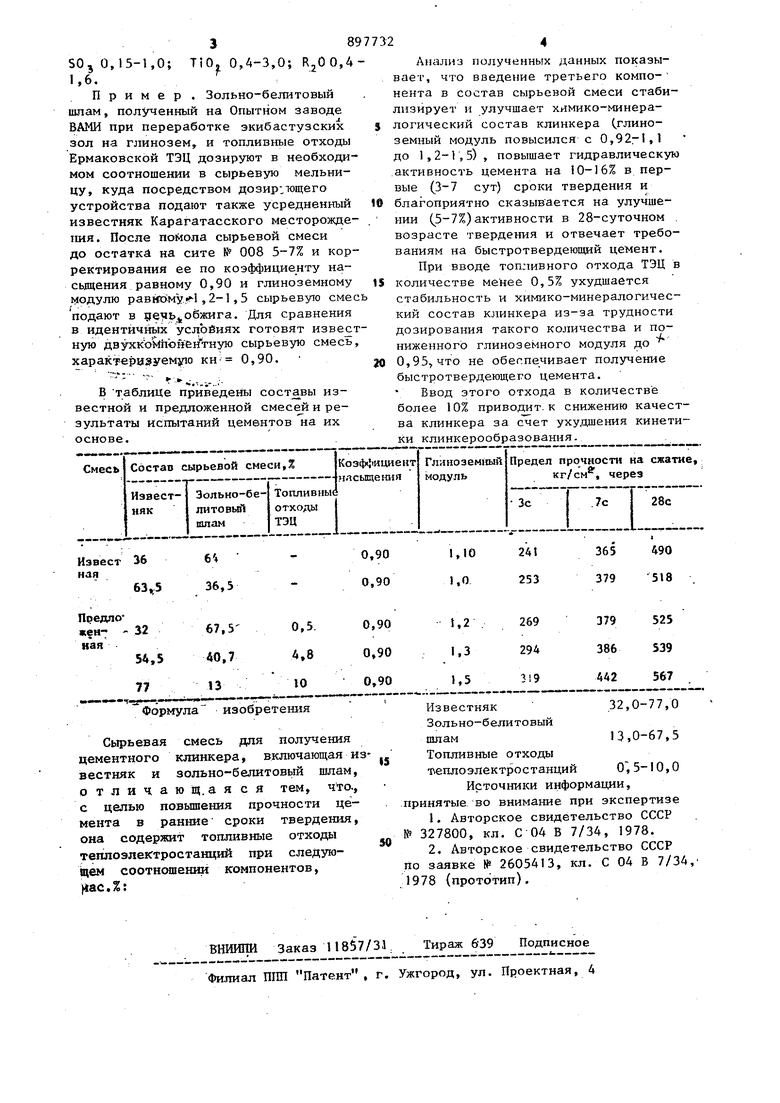

Изобретение относится к промышлен ности строительных материалов и может быть использовано на предприятия комплексной переработки высококремне земистого алюмосиликатного материала на глинозем, цемент и другие продукты. Известна сырьевая смесь для получения цементного клинкера СП на осно.ве известняка, нефелино-белитового шлама и корректирующей.добавки например колчеданных огарок при сле дующем соотношении компонентов,вес. Карбонатный компонент 20-60 Нефелино-бёлитовый шлам30-80 Колчеданные огарки 0,01-10 Наиболее близка к предложенной сырьевая смесь для получения цементного клинкера 2 , включающая зольно-бе литовый шлам и карбонатный компонен при следующем соотношении компонентов, вес.%: Зольно-белитовый шлам9-64 Известняк36-91 Недостатком сырьевой смеси является низкая прочность цемента в ранние сроки твердения. Цель изобретения - повышение прочности цемента в ранние сроки твердения. Поставленная цель достигается тем, что известная сырьевая смесь, включающая известняк и зольно-белитрвый шлам, содержит топливные отходы теплоэлектростанций при следующем соотношении крмпонентов, мас.%: Известняк 32,0-77,0 Зольно-белйтовьй шлам13,0-67,5 . Топливные отходы теплоэлектростанций 0,5-10,0 Химический состав топливных отходов ТЭЦ следующий,%: ппп 0,01-7; SiOi32-7; Alj Oj 8,0-35; FejOj 0,28,0; CaO 0,2-40; MqO 0,1-8,5; 38 50,0,15-1,0; TiO, 0,4-3,0; R.00,4 1,6. Пример . Зольно-белитовый шлам, полученный на Опытном заводе ВАМИ при переработке экибастузских зол на глинозем, и топливные отходы Ермаковской ТЭЦ дозируют в необходимом соотношении в сырьевую мельниЦУ куда посредством дозирующего устройства подают также усредненный известняк Карагатасского месторожде1ШЯ. После пойола сырьевой смеси до остатки на сите № 008 5-7% и корректирования ее по коэффициенту насыщения равному 0,90 и глиноземному модулю равкому.-, 2-1,5 сырьевую смес подают в дечь обжига. Для сравнения в идентйчнь1х услойиях готовят извест ную двУхкоМпЬнен тную сырьевую смесь характеризуемую кн- 0,90. В таблице приведены составы известной и предложенной смесей и результаты испытаний цементов на их основе. Анализ полученных данных показывает, что введение третьего компонента в состав сырьевой смеси стабилизирует и улучшает химико-минералогический состав клинкера (.глиноземный модуль повысился с 0,92-1,1 до 1,2-1,5), повышает гидравлическую активность цемента на 10-16% в первые (3-7 сут) сроки твердения и благоприятно сказывается на улучшении (5-7%)активности в 28-суточном . возрасте твердения и отвечает требованиям на быстротвердеющий цемент. При вводе топливного отхода ТЭЦ в количестве менее 0,5% ухудшается стабильность и химико-минералогический состав клинкера из-за трудности дозирования такого количества и пониженного глиноземного модуля до 0,95, что не обеспечивает получение быстротвердеющего цемента. Ввод этого отхода в количестве более 10% приводит, к снижению качества клинкера за счет ухудшения кинетики клинкерообразования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| Сырьевая смесь для получения цемента | 1978 |

|

SU885174A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГОКЛИНКЕРА | 1970 |

|

SU281231A1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ИСПОЛЬЗОВАНИЕМ ТОПЛИВОСОДЕРЖАЩИХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2074842C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГЛИНОЗЕМАИ ЦЕМЕНТА | 1970 |

|

SU261962A1 |

| Сырьевая смесь для получения портланд-цЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU827442A1 |

Авторы

Даты

1982-01-15—Публикация

1980-05-05—Подача