1

Изобретение относится к промышленности строительных материалов, а именно к технологии получения цементного клинкера.

Известна сырьевая смесь для получения цементного клинкера, включающая нефелино-белитовый шлам, карбонатную породу, боксит, пиритные огарки 1.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является сырьевая смесь, включающая карбонатную породу, белитосодержащий щлам, алюмосиликатную добавку при следующем соотношении компонентов, вес. %:

Карбонатная порода25-28

Белитовый шлам40-62

Бокситовь1й щлам1-9

Боксит1-4 2.

Недостатками такой сырьевой смеси являются:

-Необходимость ввода дефицитного дорогостоящего боксита.

-Склонность сырьевого щлама к самоосаждению, загустеванию и схватыванию за счет повышенного (40-62%) содержания в его составе белитового шлама, содержащего до 85% СгЗ, а также образования алюмосиликагеля, связывающего больщое количество воды.

-Пониженная реакционная способность

из-за повыщенного силикатного модуля сырьевой смеси.

- Повышенный удельный расход электроэнергии на помоли смеси 14,0 кВтч/т 5 вследствие плохой размалываемости белитозого щлама (повышенной микротвердости кристаллов двухкальциевого силиката).

Ограниченная область регулирования химико-минералогического состава (силикат10 ного модуля) клинкера, а также качества клинкера.

Целью изобретения является повышение жизнеспособности шлама и снижение энергозатрат при помоле сырьевых компонен15 тов.

Поставленная цель достигается тем, что сырьевая смесь, включающая карбонатную породу, белитосодержащий щлам, алюмосиликатную добавку, в качестве белитосо20 держащего щлама содержит боксито-белитовый щлам, в качестве алюмосиликатной добавки содержит алито-сиалитовую породу или золу ТЭЦ и дополнительно - опоку при следующем соотношении компонентов, 25 вес.%:

Карбонатная порода46-84

Боксито-белитовый шлам И-35 Алито-сиалитовая порода

или зола ТЭЦ3-11

30Опока2-8.

Боксито-белитовый шлам существенно отличается от белитосодержащего шлама как по химико-минералогическому составу, так и по технологии их получения в глиноземном производстве и характеризуется пониженным силикатным модулем, равным 0,8-1,9, а следовательно, и наличием СгЗ до 40%, содерл анием СаО 40,0-48,0%, SiOa 18,0-24,0%, АЬОз 3,5-4,5%, FejOs 7,0-22,0%, MgO 0,5-0,8%, SOa 0,2-0,4%, TiOs 3,0-4,8%, РгО 1,6-2,6%.

Белитосодержащий шлам хараткеризуется значительно более высоким силикатным модулем (5,5-6,5), наличием €28 (85%), содержит СаО 54,0-58,0%, SiOa 28,0- 31,0%, АЬОз 1,8-2,5%, РеаОз 2,5-3,0%, 0,9-1,2%, SOa 0,2-0,4%, RzO 1,5- 2,5% и относится к грубодисперсным материалам (полный остаток на сите 0,08 мм- 89%) в отличие от боксито-белитового шлама, характеризуемого остатком на сите 0,08 - 55%.

Удельный расход электроэнергии на помол до 10% остатка на сите 0,08 мм составляет для белитосодержаш,его шлама 11,5 кВтч/т, боксито-белитового шлама 9,0 кВтч/т. Замена дорогостояш,его дефицитного боксита (SiO2 5,0-19,0%, 45,0-57%, РегОз 6,0-11,0%, SOs 0,07- 0,25%, СаО 0,5-1,5% п.п.п. 12,4-17,0%), являющегося сырьем алюминиевой промышленности, запасы которого, в СССР ограничены на

а)алито-сиалитовую породу SiOa 15,0- 30,0%, АЬОз 35,0-42,0%, Ре2Оз 18,028,0%, MgO 0,15-0,25%, ТЮ2 0,4-1,3%, РгОб 0,2-0,26%, п.п.п. 17,0-20,1%;

б)техногенный материал в эквивалентно.м количестве, например золой ТЭЦ, химический состав которой от сжигания каменных углей, например экибастузских, следующий: п.п.п. 1,21-4,0% SiOs 57,0- 63,0%, АЬОз 27,0-31,0%, Ре2Оз 3,06,5%, СаО 0,4-1,4%, MgO 0,15-1,25%, Ti02 1,2-2,0%, R2O 0,6-0,8%, позволяет интенсифицировать технологию - повысить выход клинкера за счет снижения потери при прокаливании сырьевой смеси, ее влажности, размолоспособности, оптимизировать химико-минералогический состав и повысить качество цемента.

Присутствие в алито-сиалитовой породе и золе минерализующих окислов TiO2 и

Р2О5 интенсифицирует процесс клинкерообразования и способствуют повышению качества цемента.

Научной предпосылкой осуществления предлагаемой сырьевой смеси является обеспечение возможности регулирования силикатного (от 3,0 до 2,0) модуля, что облегчает процесс клинкерообразования при более низкой температуре обжига. Улучшаются структурно-механические свойства сырьевого шлама - снижается щелочность среды (рН), т. е. содержание водорастворимых щелочей.

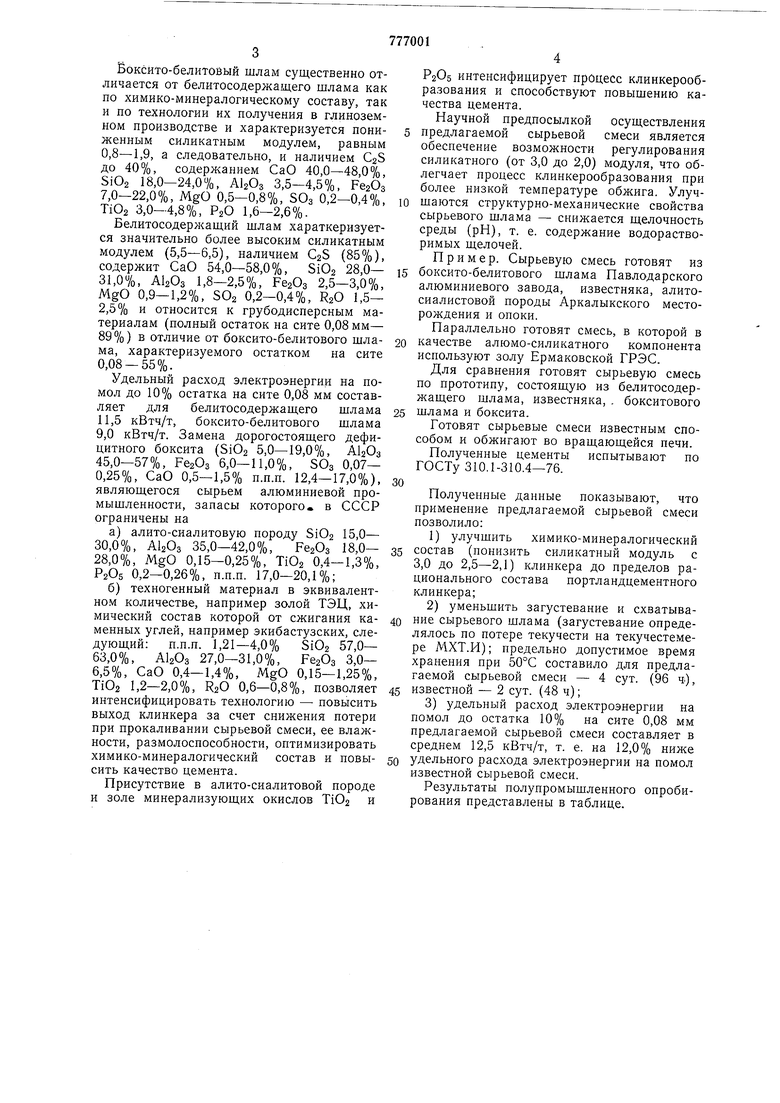

Пример. Сырьевую смесь готовят из боксито-белитового шлама Павлодарского алюминиевого завода, известняка, алитосиалистовой породы Аркалыкского месторождения и опоки.

Параллельно готовят смесь, в которой в качестве алюмо-силикатного компонента используют золу Ермаковской ГРЭС.

Для сравнения готовят сырьевую смесь по прототипу, состоящую из белитосодержащего шлама, известняка, . бокситового шлама и боксита.

Готовят сырьевые смеси известным способом и обжигают во вращающейся печи.

Полученные це.менты испытывают по ГОСТу 310.1-310.4-76.

Полученные данные показывают, что применение предлагаемой сырьевой смеси позволило;

1)улучшить химико-минералогический состав (понизить силикатный модуль с

3,0 до 2,5-2,1) клинкера до пределов рационального состава портландцементного клинкера;

2)уменьшить загустевание и схватывание сырьевого шлама (загустевание определялось по потере текучести на текучестемере МХТ.И); предельно допустимое время хранения при 50°С составило для предлагаемой сырьевой смеси - 4 сут. (96 ч),

известной - 2 сут. (48 ч);

3)удельный расход электроэнергии на помол до остатка 10% на сите 0,08 мм предлагаемой сырьевой смеси составляет в среднем 12,5 кВтч/т, т. е. на 12,0% ниже

удельного расхода электроэнергии на помол известной сырьевой смеси.

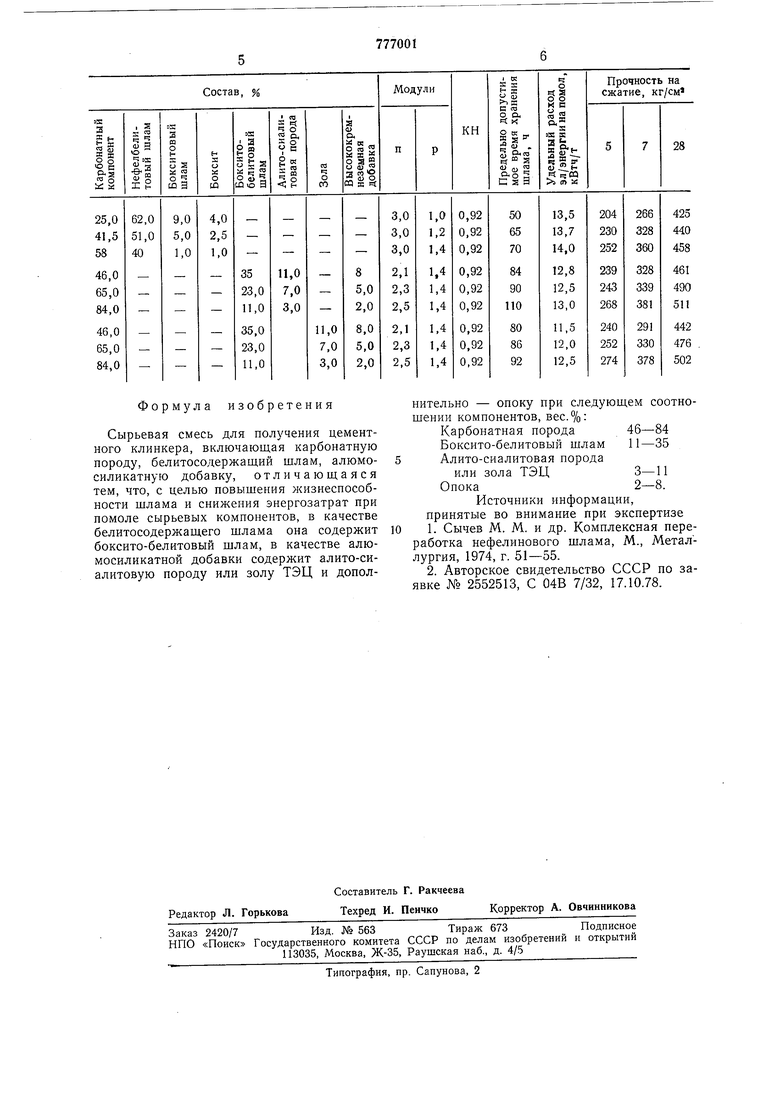

Результаты полупромышленного опробирования представлены в таблице.

Формула изобретения

Сырьевая смесь для получения цементного клинкера, включающая карбонатную породу, белитосодержащий шлам, алюмосиликатную добавку, отличающаяся тем, что, с целью повышения жизнеспособности шлама и снижения энергозатрат при помоле сырьевых компонентов, в качестве белитосодержащего шлама она содержит боксито-белитовый щлам, в качестве алюмосиликатной добавки содержит алито-сиалитовую породу или золу ТЭЦ и дополнительно - опоку при следующем соотношении компонентов, вес. %:

Карбонатная порода46-84

Боксито-белитовый шлам Алито-сиалитовая порода

или зола ТЭЦ3-11

Опока2-8.

Источники информации, принятые во внимание при экспертизе

1.Сычев М. М. и др. Комплексная переработка нефелинового шлама, М., Металлургия, 1974, г. 51-55.

2.Авторское свидетельство СССР по заявке № 2552513, С 04В 7/32, 17.10.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU975629A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU881038A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU922092A1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU897732A1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

| Сырьевая смесь для получения портланд-цЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU827442A1 |

Авторы

Даты

1980-11-07—Публикация

1978-12-11—Подача