Изобретение относится к пpo лышлe ности строительных материалов, а им но к технологии производства цемент Известна сырьевая смесь для прои водства цемента на основе белитового ылама и карбонатного компонента 1 . наиболее близкой к предлагаемой является сырьевая смесь для производства цемента 2, включающая орт силикатокальциевый шлам, например нефелино-белитовый, и карбонатную породу при следующем соотношении ко понентов, вес.% : Ортосиликатокальциевый шлам 5-59 Карбонатная порода41-95 Недостатками известных смесей яв ются повышенный расход электрознергии на помол, пониженная реакционная способность и медленное нарастание прочности в первые сроки твердения (3 и 7 сут) и невысокая м рочная прочность. Цель изобретения - снижение энер гозатрат на помол сырьевой смеси, улучшение-реакционной способности сырьевой смеси и повышение качества цемента. Для достижения этой цели сырьевая смесь для получения цемента, включающая ортосиликатокальциевый компонент и карбанатную породу, содержит в качестве ортосиликатокальциевого ком понента зольно-белитовый шлам при следующем соотношении компонентов,вес.% Зольно-белитовый шлам9-64 Карбонатная порода36-91Зольно-белитовый шлам является отходом при переработке высокоалюминатных зол на глинозем. Основной фазой зольно-белитового шлама является метастабилыгый твердый раствор окислов алюминия, титана и щелочей в двухкальциевом силикате (45-60%). Размер зерен белита составляет 4-15 мкм. Содержание TiOg примерно 1,5%, глинозема 3-6%. Остальная часть зольно-белитового шлама представлена тонкодисперсной промежуточной фазой. Силикатный модуль зольно-белитового шлама составляет 2,6; глиноземный модуль 1,1. .Гранулометрический состав характеризуется остатком на сите 008, равным 35%.

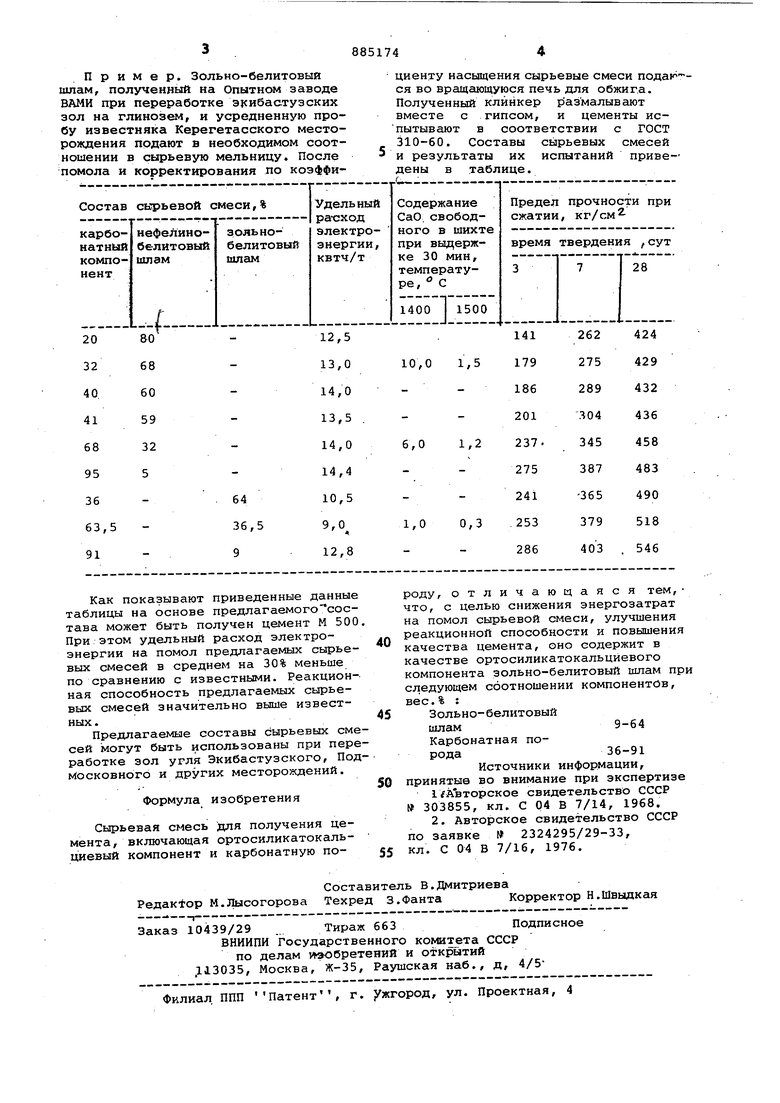

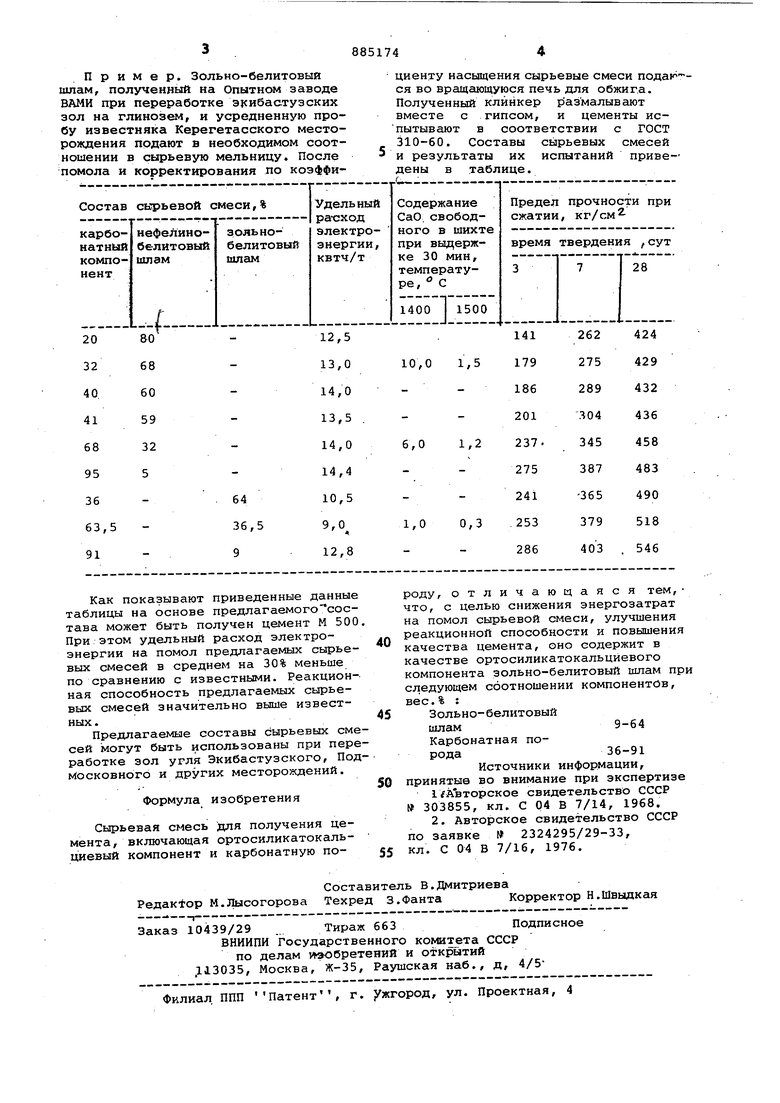

Пример. Зольно-белитовыи шлам, полученный на Опытном заводе ВАМИ при переработке экибастузских зол на глинозем, и усредненную пробу известняка Керегетасского месторождения подают в необходимом соотношении в сырьевую мельницу. После помола и корректирования по коэффи циенту насыщения сырьевые смеси подаю ся во вращающуюся печь для обжиг.а. Полученный клинкер размалывают вместе с гипсом, и цементы испытывают в соответствии с ГОСТ 310-60. Составы сырьевых смесей и результаты их испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для полученияцЕМЕНТНОгО КлиНКЕРА | 1979 |

|

SU808421A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU922092A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU897732A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU881038A1 |

| Сырьевая смесь для получения цементного клинкера | 1980 |

|

SU937390A1 |

| Сырьевая смесь для получения цементного клинкера | 1978 |

|

SU777001A1 |

| Сырьевая смесь для получения портландцементного клинкера | 1981 |

|

SU947118A1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕМЕНТНОГО КЛИНКЕРА | 2012 |

|

RU2555980C2 |

Авторы

Даты

1981-11-30—Публикация

1978-04-17—Подача