11294781

Изобретение относится к изготовле- |нию тепловой изоляции для энергети- ческого оборудования и может быть исг пользовано в промышленности строи- тельных материалов при производстве изделий автоклавного твердения.

Цель изобретения - повьшение прочности и снижение линейной усадки при повышенных температурах.

f5

20

25

Приготовление сырьевой массы осу- к их разрушению, а следовательно, ществляют следующим образом.

Асбест (сорт VI) обминают в бегунах при 35-40%-ной влажности, а затем распушивают в турбинной мешалке при 15-кратном водозатворении до 85- 90%-ной степени распушки. Шпак металлического марганца, известь (содержащая не менее 80% СаО), кремнеземный компонент (содержащий не менее 75% SiOjj) и силикат-глыбу с силикатным модулем 2,7-2,8 измельчают мокрым помолом в вибрационной мельнице до получения устойчивого шлама с тонкостью помола 6000-7000 см /г. Распушенный асбест и шлам перемешивают в турбинной мешалке до получения однородной массы, устойчивой против расслоения. Массу с водотвердовым отношением, равным 6-7, запивают в формы для изго- , товления изделий размером 500x500 X100 мм или других, размеров и подвергают автоклавной обработке по сле- дуннцему режиму: подъем давления 1ч, вьщержка при давлении 10-11 атм и температуре 180-200 С 8 ч, сброс давления и температуры в течение 1,5 ч. После автоклавной обработки изделия в виде плит сушат при 200-250 с до постоянной массы.

В процессе автоклавной обработки по сравнению с известной смесью, кроме тоберморита и гидросиликатов типа C-S-H (I), образуется дополнительно пектолит, в котором часть катионов Са изоморфно замещена катионами Мп . Катионы . Ш так же как мости30

ковые заряды - компенсаторы распо гаются между кристаллами тобермор и пектолита, частицами гидросиликатов.

В процессе нагрева синтетическ тоберморит 11,3 А при температуре более 200°С переходит в 9,3 А тоб морит, а гидросиликаты типа C-S-H также дегидратируются, что привод

снижению прочности и повышению ли ной усадки.

Пектолит обезвоживается при 65 по следующей схеме:

2Ca,jNaHSi05-Ca, + + I Ca SijOg + SiO + Н,0.

Следовательно, только при темпера ре более 600 С происходит нарушен его структуры и проявляется значи тельная усадка. Наличие моетиково связи в структуре материала и -0-Мп-О- приводит в процессе нагр изделий к увеличению прочности за счет перехода марганца из двухвал ного состояния в трех- или четыре валентное состояние и образованию дополнительных мрстиковых связей.

35

Химический и минералогический тав шлака металлического марганца следующий, мас.%: С 0, 0,25; SiOa 28,7; FeO 0,15; 3,6; С 43,2; MgO 3,6; Mn 14,5; P 0,005; 0,2; П.П.П. остальное; J -двухкаль ВЫЙ силикат 52-54; js-двухкальциев силикат 5-7; мервенит 20-22; геле 3-5; сульфиды кальция, марганца, леза 1-2.

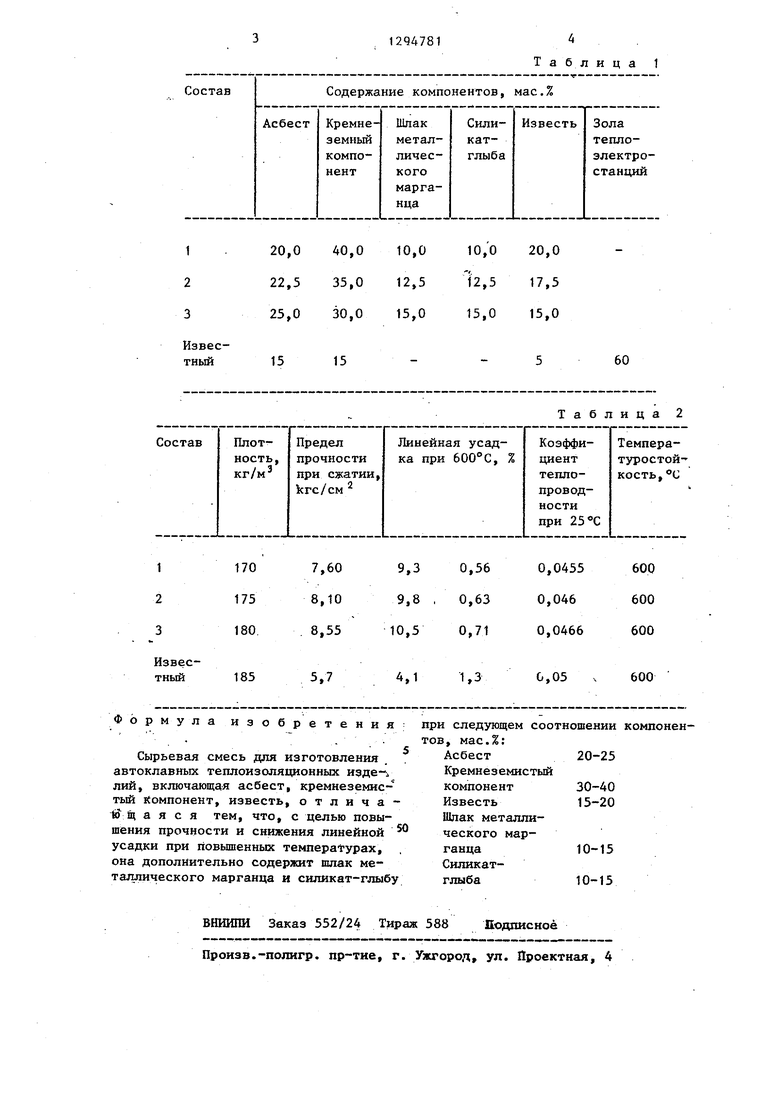

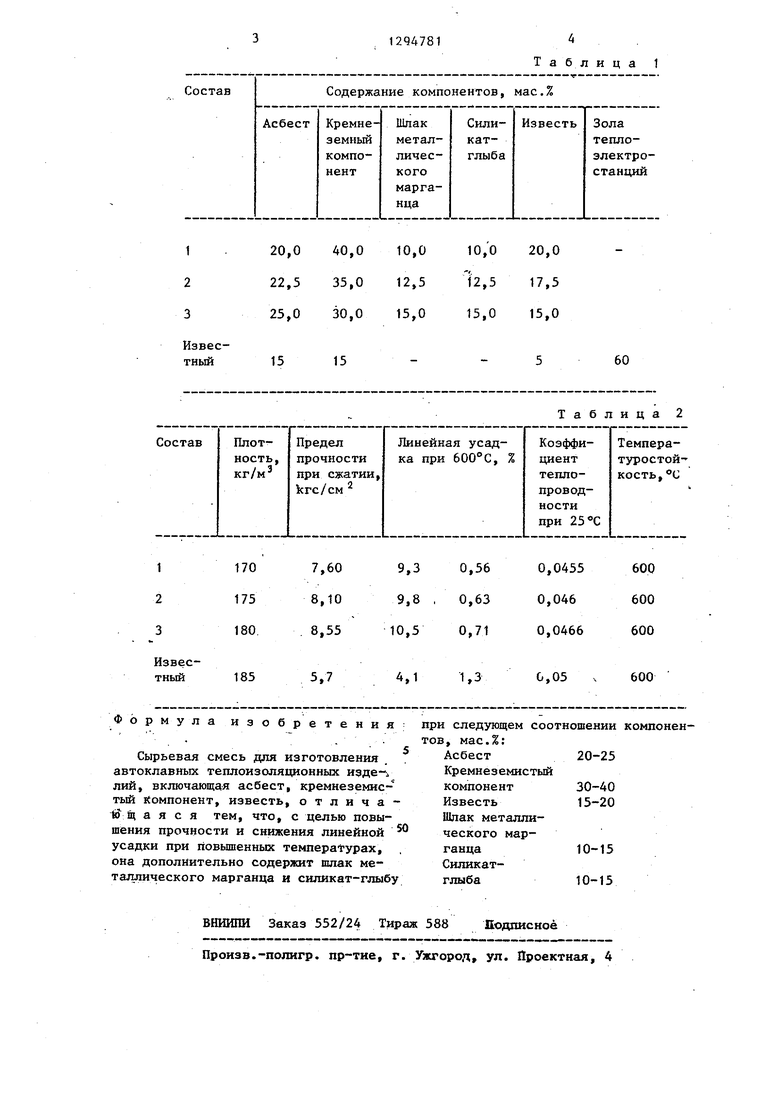

Примеры составов сьфьевой смес показатели физико-механических сво ,- теплоизоляционных изделий в сопос i лении с известной представлены в

40

табл. 1 и 2.

к их разрушению, а следовательно,

ковые заряды - компенсаторы располагаются между кристаллами тоберморита и пектолита, частицами гидросиликатов.

В процессе нагрева синтетический тоберморит 11,3 А при температуре более 200°С переходит в 9,3 А тоберморит, а гидросиликаты типа C-S-H (I) также дегидратируются, что приводит

к

снижению прочности и повышению линейной усадки.

Пектолит обезвоживается при 650°С по следующей схеме:

2Ca,jNaHSi05-Ca, + + I Ca SijOg + SiO + Н,0.

Следовательно, только при температуре более 600 С происходит нарушение его структуры и проявляется значительная усадка. Наличие моетиковой связи в структуре материала из -0-Мп-О- приводит в процессе нагрева изделий к увеличению прочности за счет перехода марганца из двухвалентного состояния в трех- или четырехвалентное состояние и образованию дополнительных мрстиковых связей.

Химический и минералогический состав шлака металлического марганца следующий, мас.%: С 0, 0,25; SiOa 28,7; FeO 0,15; 3,6; СаО 43,2; MgO 3,6; Mn 14,5; P 0,005; TiO 0,2; П.П.П. остальное; J -двухкальцие- ВЫЙ силикат 52-54; js-двухкальциевый силикат 5-7; мервенит 20-22; геленит 3-5; сульфиды кальция, марганца, железа 1-2.

Примеры составов сьфьевой смеси и показатели физико-механических свойств теплоизоляционных изделий в сопостав- лении с известной представлены в

табл. 1 и 2.

Формула изобретения; при следующем соотношении компоненСырьевая смесь для изготовления автоклавных теплоизоляционных И9де ЛИЙ, включающая асбест, кремнеземистый Компонент, известь, о т л и ч а - id Й1 а я с я тем, что, с целью повышения прочности и снижения линейной усадки при повышенных температурах, она дополнительно содержит шлак металлического марганца и силикат-глыбу

ВНИИПИ Заказ 552/24 Тираж 588 Водписное Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

Таблица 2

ов, мас.%:

Асбест 20-25 Кремнеземистый компонент 30-40 Известь 15-20 Шпак металлического марганца10-15Силикат- глыба 10-15

| название | год | авторы | номер документа |

|---|---|---|---|

| Пенообразователь для изготовления теплоизоляционного пенобетона | 1987 |

|

SU1454811A1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1986 |

|

SU1325032A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИИ | 1993 |

|

RU2057738C1 |

| Вяжущее | 1988 |

|

SU1662973A1 |

| Сырьевая смесь для получения теплоизоляционных изделий | 1981 |

|

SU1008203A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Сырьевая смесь для изготовления автоклавных теплоизоляционных изделий | 1988 |

|

SU1583386A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1986 |

|

SU1418325A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

Изобретение касается изготовления тепловой изоляции для энергетического оборудования и может быть использовано в промьшшенности строительных материалов при производстве изделий автоклавного твердения. С целью повьшения прочности и снижения линейной усадки при повышенных температурах сьфьевая смесь для автоклавных теплоизоляционных изделий, включающая, мас.%: 20-25 асбеста; 30 - 40 кремнеземистого компонента; 15-20 извести, дополнительно содержит 10- 15 мас.% шлака металлического марганца и 10-15 мас.% силикат-глыбы. 2 табл. а ю со 4 00

| Смесь для изготовления тепло-изОляциОННОгО МАТЕРиАлА | 1979 |

|

SU808490A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1982 |

|

SU1060600A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-03-07—Публикация

1985-10-29—Подача