(54) СПОСОБ ВОССТАНОВЛЕНИЯ ПРЕССОВОГО ИНСТРУМЕНТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления полых деталей | 1980 |

|

SU948600A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| Чугун | 1987 |

|

SU1440950A1 |

| Способ обработки прессового инструмента | 1987 |

|

SU1599153A2 |

| Способ обработки рабочей поверхности штампов | 1982 |

|

SU1088859A2 |

| Способ восстановления изношенной поверхности изделий | 1978 |

|

SU872166A1 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| Способ обработки прессовогоиНСТРуМЕНТА | 1978 |

|

SU810352A1 |

| Способ азотирования молибденовых вкладышей пресс-форм | 1988 |

|

SU1560617A1 |

| Способ газового азотирования быстрорежущих сталей | 1987 |

|

SU1588800A1 |

Изобретение относится к химикотермической обработке и может быть использовано при изготовлении изделий из металлов горячей штамповкой, выдавливанием, прессованием, литьем под давлением и др.

Стойкость формообразующего инструмента во многом определяется свойствами поверхностных слоев его рабочих частей и их состоянием в процессе работы.

Известны способы повышения стойкости формообразующего инструмента путем азотирования, при которых инструмент ндгрбвают, ЕБщерживают в сре,де насыщенного газа и охлаждают. Азотированию подвергают не только вновь изготовляемые детали, но и . детали восстановленные методом на-, плавки fl .

Однако обработанный известными способами инструмент эксплуатируют до полного износа азотированного слоя. В процессе эксплуатации, например при горячем прессовании профилей, после износа нитридной зоны азотированного слоя интенсивно изнашивается и разупрочняется поверхность инструмента. В результате воздействия высоких удельных давлений

и циклического изменения температур на поверхности инструмента возникают различные дефекты (трещины, смятые гравюры и т.п.). Для повторного азотирования такого инструмента необходима трудоемкая подготовка поверхности, котора.я может включать наплавку, механическую обработку, термообработку и т.д. или комбинацию этих опера10ций .

Наиболее близким к изобретению является способ обработки инструмента, в котором инструмент многократно азотируют каждый раз по.сле

15 износа азотированного слоя. .Инструмент подевергают операциям повторного азотирования до тех пор, пока допустимые отклонения размеров инструмента не выходят из поля допуска.

20 Способ применяют в многоцикловых процессах, например при прессовании цветных металлов и сплавов, в которых основным видом износа инструмента является истирание, а износ из-за

25 пластического деформирования рабочих поверхностей инструмента в результате разупрочнения является незначительным. Подготовка инструмента к повторному азотированию заключается

30 лишь в зачистке его рабочих поверхностей от налипшего металла шкуркой, напильником или бормашинкой,а длительность повторных циклов азотирования равна длительности первого цикла. При прессовании алюминия и его сплавов инструмент подвергается 4-6кратному азотированию, что повышает его стойкость 2.

Однако указанным способом нельзя получить такой же эффект при обработке тежелонагруженного инструмента, предназначенного для горячего прессования труднодеформируемых металлов и сплавов. В процессе эксплуатации после износа нитридной зоны рабочие поверхности такого инструмента изнашиваются не только за счет истирания как это имеет место при, прессовании алюминия, но и в результате пластического смятия, образования наплывов и т.п., что исключет возможность повторного азотирования или требует восстановления инструмента перед повторным азотированием. Поэтому многократное азотирование тяжелонагруженного. инструмента указанным способом не позволяет значительно повысить его стойкость. .

Целью изобретения является повы- шение долговечности инструмента и снижение длительности повторного азотирования.

Поставленная цель достигается тем что согласно способу обработки прессового инструмента, включающему азотирование после эксплуатации инструмента на заданную глубину износа, последнее производят после эксплуатации инструмента на глубину износа нитридной зоны.

Способ опробован в производственных условиях. Для прессования ромбообразного профиля из стали Р18 взяты пресс-матрицы, изготовленные из стали Зх2В8Ф, предварительно азотированные при 520с со степенью диссоциации NMj .20-25% в течение 40 ч. Общая глубина азотированного слоя составляет 0,25 мм, глубина нитридазотированной-зоны исходного азотированного слоя 50 мкм. Проводят сравнительные испытания стойкости азотированных пресс-матриц, обработанных по известному и предлагаемому способам.

Обработку по известному способу производят следующим образом.

После четырех циклов работы инструмента, т.е. четырех прессовок

у. инструмента полностью изношен азотированный слой. Производят повторное азотирование инструмента в течение 40 ч до восстановления исходного азотированного слоя. Используя инструмент после повторного азотирования, получают еще четыре прессовки После этого износ гравюры инструмент достигает пр едельного значения. Износ нитридной зоны азотированного слоя, глубина которой составляет 50 мкм, происходит после двух прессовок. Затем наступает стадия усиленного износа инструмента, в результате которого износ исходного азотированного слоя, имеющего глубину 0,25 мм, происходит после четырех прессовок.

Таким образом, суммарная стойкост матриц данного профиля при прессовании с применением известного способа обработки азотированного инструмента составляет восемь прессовок. Время повторного азотирования инструмента

40 ч.

Сущность предлагаемого способа состоит в следующем.

После двух циклов работы инструмента, т.е. двух прессовок у инструмента полностью изношена нитридная зона при сохранившемся исходном азотированном слое. Производят повторное кратковременное азотирование инструмента в течение 10 ч до восстановления первоначальной глубины нитридной зоны. Используя инструмент после повторного кратковременного азотирования, получают еще две прессовки. Затем следует очередное кратковременное азотирование, и прессование до полного износа нитридной зоны и т.д. до достижения инструментом предельного значения износа.

Таким образом, при эксплуатации матриц с применением предлагаемого способа обработки азотированного инструмента отсутствует стадия усиленного износа, а суммарная стойкост матриц составляет 20 прессовок. Время повторного кратковременного азотирования инструмента 90 ч.

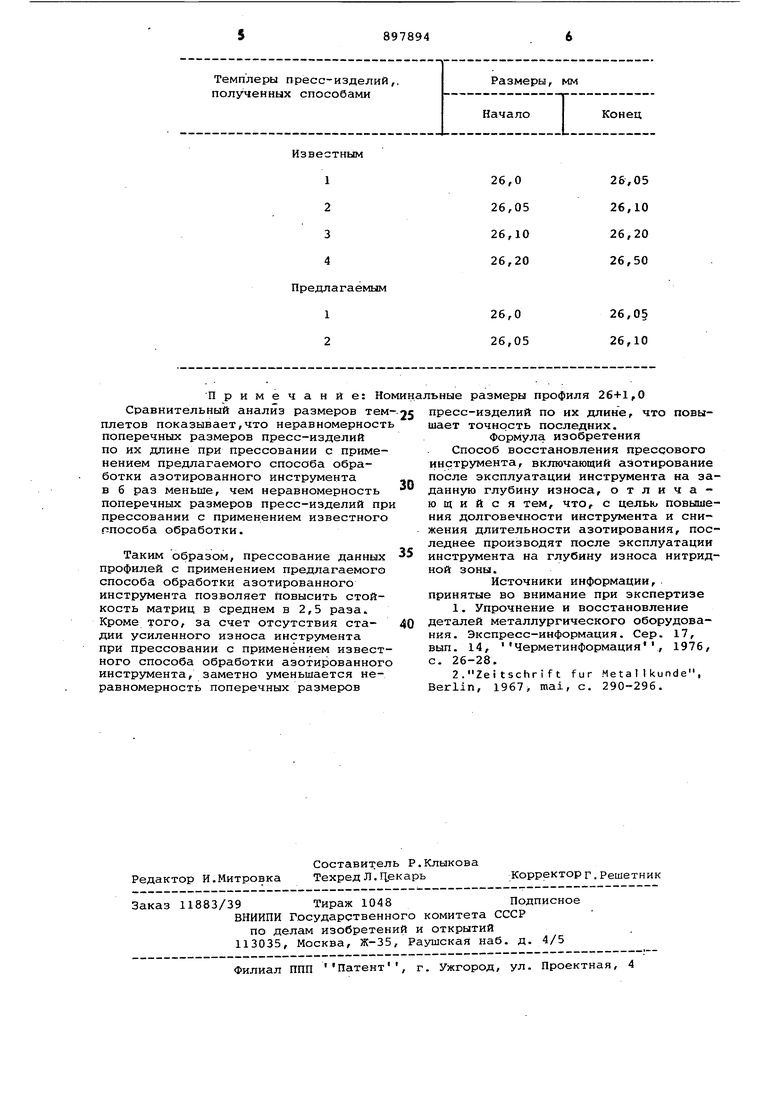

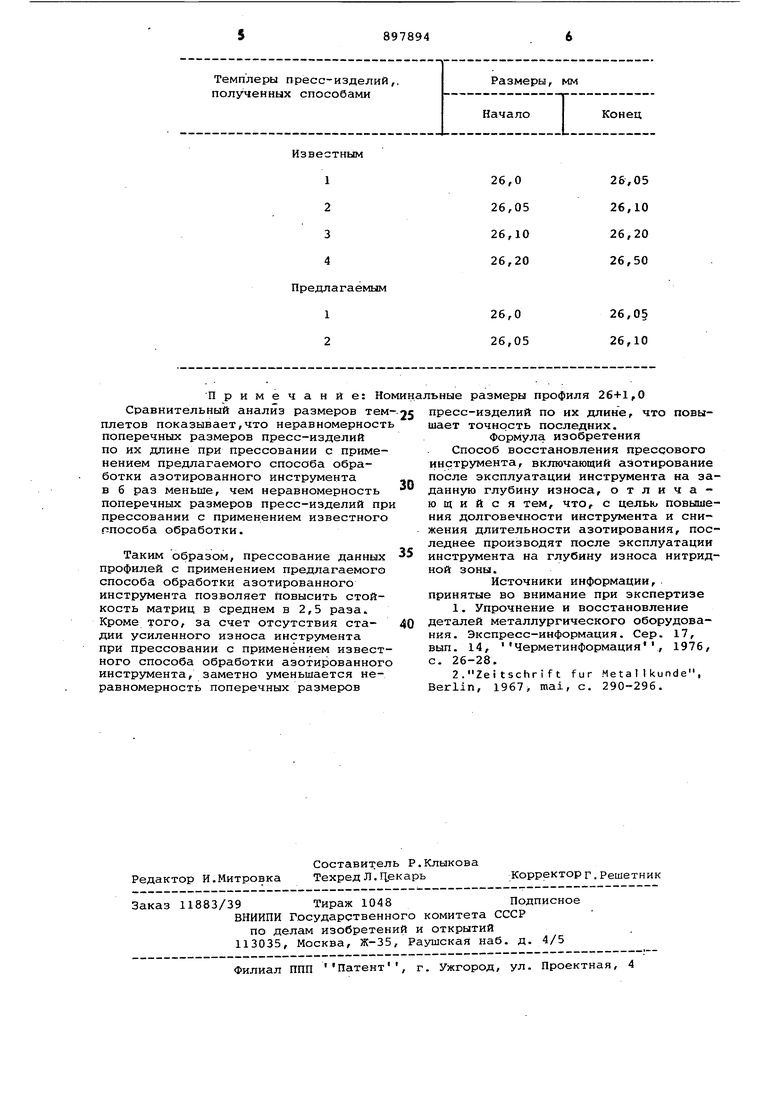

Для исследования точности профилей из начала и конца пресс-изделий, полученных при прессовании с применением предлагаемого и известного способов обработки инструмента, вырезают темплеты и производят их замер. Результаты измерений приведены в таблице.

Темплеры пресс-изделий,, полученных способами

Известным

1

2

3

4 Предлагаемым

1

2 Примечание: Но Сравнительный анализ размеров тем плетов показывает,что неравномерност поперечных размеров пресс-изделий по их длине при прессовании с применением предлагаемого способа обработки азотированного инструмента в 6 раз меньше, чем неравномерность поперечных размеров пресс-изделий пр прессовании с применением известного способа обработки. Таким образом, прессование данных профилей с применением предлагаемого способа обработки азотированного инструмента позволяет повысить стойкость матриц в среднем в 2,5 раза. Кроме того, за счет отсутствия стадии усиленного износа инструмента при прессовании с применением известного способа обработки азотированного инструмента, заметно уменьшается неравномерность поперечных размеров

Размеры, мм

I Начало | Конец

26,05 26,10 26,20 26,50

26,05 26,10 ьные размеры профиля 26+1,0 пресс-изделий по их длине, что повышает точность последних. Формула изобретения Способ восстановления прессового инструмента, включающий азотирование после эксплуатации инструмента на заданную глубину износа, отличающийся тем, что,, с целью повышения долговечности инструмента и снижения длительности азотирования, последнее производят после эксплуатации инструмента на глубину износа нитридной зоны. Источники информации, принятые во внимание при экспертизе 1. Упрочнение и восстановление деталей металлургического оборудования. Экспресс-информация. Сер. 17, вып. 14, Черметинформация , 1976, с. 26-28. 2.Zeitschrift fur Meta1 Ikunde, Berlin, 1967, mai, c. 290-296.

Авторы

Даты

1982-01-15—Публикация

1980-04-04—Подача