Поставленная цель достигается тем, что в известном способе обработки инструмент с нериодическим охлаждением инструмента, охлаждают до его исходной темнературы после достижения 0,2-0,8 величины максимальной стойкости инструмента.

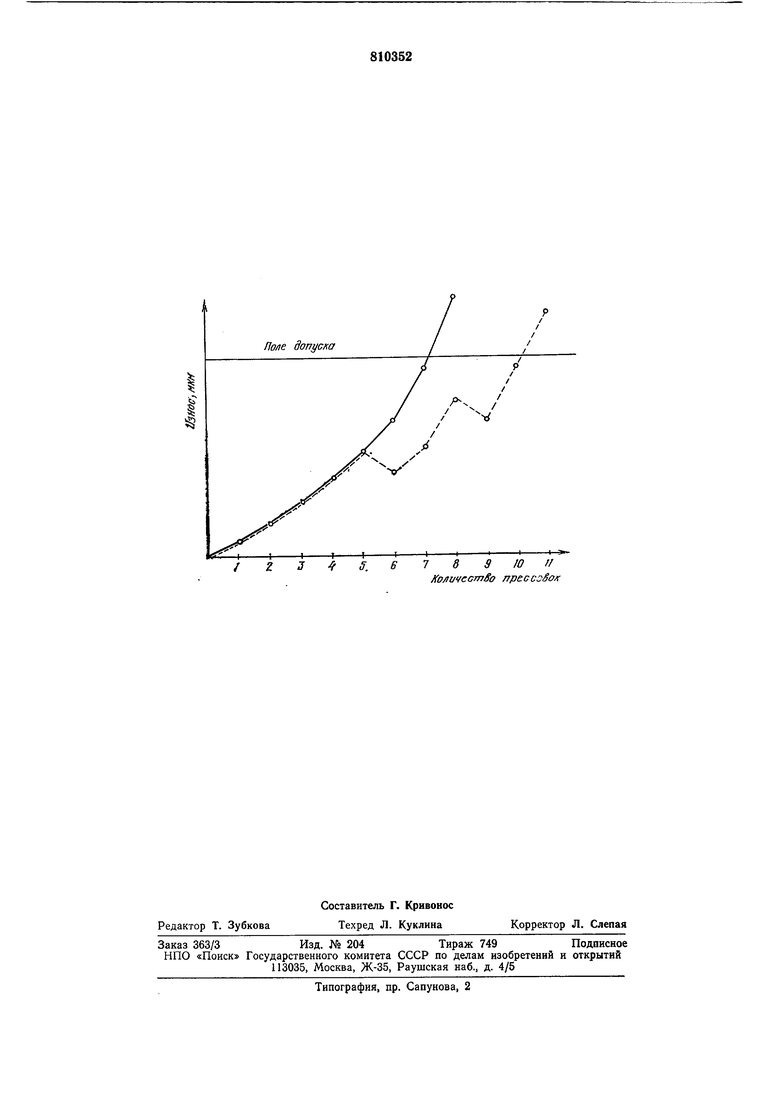

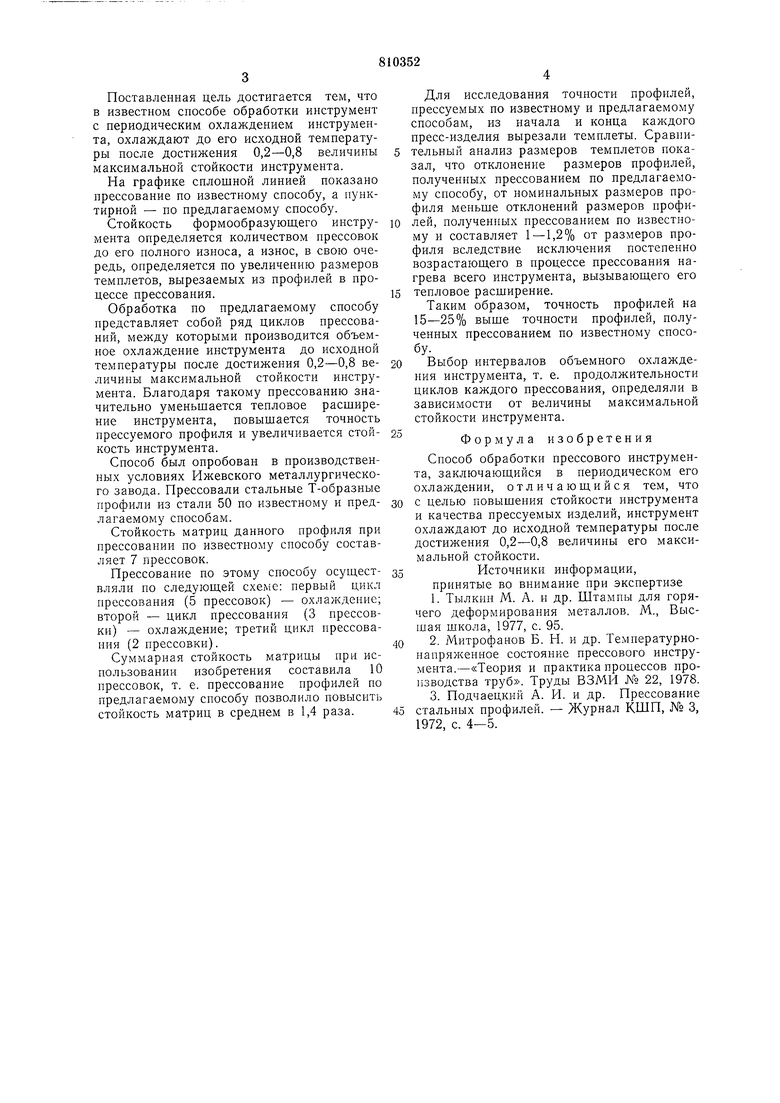

На графике сплошной линией показано прессование по известному способу, а пунктирной - по предлагаемому способу.

Стойкость формообразующего инструмента определяется количеством нрессовок до его полного износа, а износ, в свою очередь, определяется по увеличению размеров темплетов, вырезаемых из профилей в процессе прессования.

Обработка по предлагаемому способу представляет собой ряд циклов прессований, между которыми производится объемное охлаждение инструмента до исходной температуры после достижения 0,2-0,8 величины максимальной стойкости инструмента. Благодаря такому прессованию значительно уменьшается тепловое расширение инструмента, повышается точность прессуемого профиля и увеличивается стойкость инструмента.

Способ был опробован в производственных условиях Ижевского металлургического завода. Прессовали стальные Т-образные профили из стали 50 по известному и предлагаемому способам.

Стойкость матриц данного профиля при прессовапии ио известному способу составляет 7 прессовок.

Прессование по этому способу осуш ествляли по следующей схеме: первый цикл прессования (5 прессовок) - охлаждение; второй - цикл прессовапия (3 прессовки) - охлаждение; третий цикл прессования (2 прессовки).

Суммарная стойкость матрицы при использовании изобретения составила 10 прессовок, т. е. прессование профилей по предлагаемому способу позволило повысить стойкость матриц в среднем в 1,4 раза.

Для исследования точности профилей, прессуемых по известному и предлагаемому способам, из начала и конца каждого пресс-изделия вырезали темплеты. Сравнительный анализ размеров темплетов показал, что отклонение размеров профилей, полученных прессованием по предлагаемому способу, от номинальных размеров профиля меньше отклонений размеров профилей, полученных прессованием по известному и составляет 1-1,2% от размеров профиля вследствие исключепия постепенно возрастающего в процессе прессования нагрева всего инструмента, вызывающего его тепловое расширение.

Таким образом, точность профилей на 15-25% выше точности профилей, полученных прессованием по известному способу.

Выбор интервалов объемного охлаждения инструмента, т. е. продолжительности циклов каждого прессования, определяли в зависимости от величины максимальной стойкости инструмента.

Формула изобретения

Способ обработки прессового инструмента, заключающийся в периодическом его охлаждении, отличающийся тем, что с целью повыщения стойкости инструмента и качества прессуемых изделий, инструмент охлаждают до исходной температуры после достижения 0,2-0,8 величины его максимальной стойкости.

Источники информации,

принятые во внимание при экспертизе

1.Тылкии М. А. и др. Штампы для горячего деформирования металлов. М., Высшая школа, 1977, с. 95.

2.Митрофанов Б. Н. и др. Температурнонапряженное состояние прессового инструмента.-«Теория и практика процессов производства труб. Труды ВЗМИ 22, 1978.

3.Подчаецкий А. И. и др. Прессование стальных профилей. - Журнал К,ШП, № 3,

1972, с. 4-5.

f Z 3 Jf ff, 6 7 8 9 /О f/

Xo/iuvecmSo npeccsSox

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления прессового инструмента | 1980 |

|

SU897894A1 |

| Способ обработки прессового инструмента | 1987 |

|

SU1599153A2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО ПОРОШКА | 1997 |

|

RU2121410C1 |

| Способ гидростатического прессования порошков | 1982 |

|

SU1092006A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗРЫВНОГО ЗАРЯДА БОЕПРИПАСА | 2007 |

|

RU2351578C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ В УСЛОВИЯХ РЕЗОНАНСНЫХ КОЛЕБАНИЙ СТРУКТУРНЫХ ЧАСТИЦ МАТЕРИАЛА | 2002 |

|

RU2246378C2 |

| ПРЕДВАРИТЕЛЬНО ЛЕГИРОВАННЫЙ ПОРОШОК НА ОСНОВЕ ЖЕЛЕЗА, СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ И ИЗДЕЛИЕ | 2003 |

|

RU2313420C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ НА ОСНОВЕ АЛЮМИНИЯ | 2006 |

|

RU2354498C2 |

| СПОСОБ НАНЕСЕНИЯ УПРОЧНЯЮЩЕГО ПОКРЫТИЯ С АРМИРУЮЩИМ ЭФФЕКТОМ | 2005 |

|

RU2304185C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛОСКИХ СВЕРХПРОВОДЯЩИХ ИЗДЕЛИЙ СВАРКОЙ ВЗРЫВОМ | 1997 |

|

RU2116177C1 |

Авторы

Даты

1981-03-07—Публикация

1978-11-10—Подача