Изобретение относится к обработке металлов дав.пением может быть использовано при получении металлических изделий горячим прессова шем и является дополнительным к .основному авт,св, N 810352.

Цель изобретения -- повьпиение теплостойкости и сопротивления смятию рабочей поверхности прессового инструмента благодаря образованию зоны вторичной закалки в поверхностном изношенном слое инструмента.

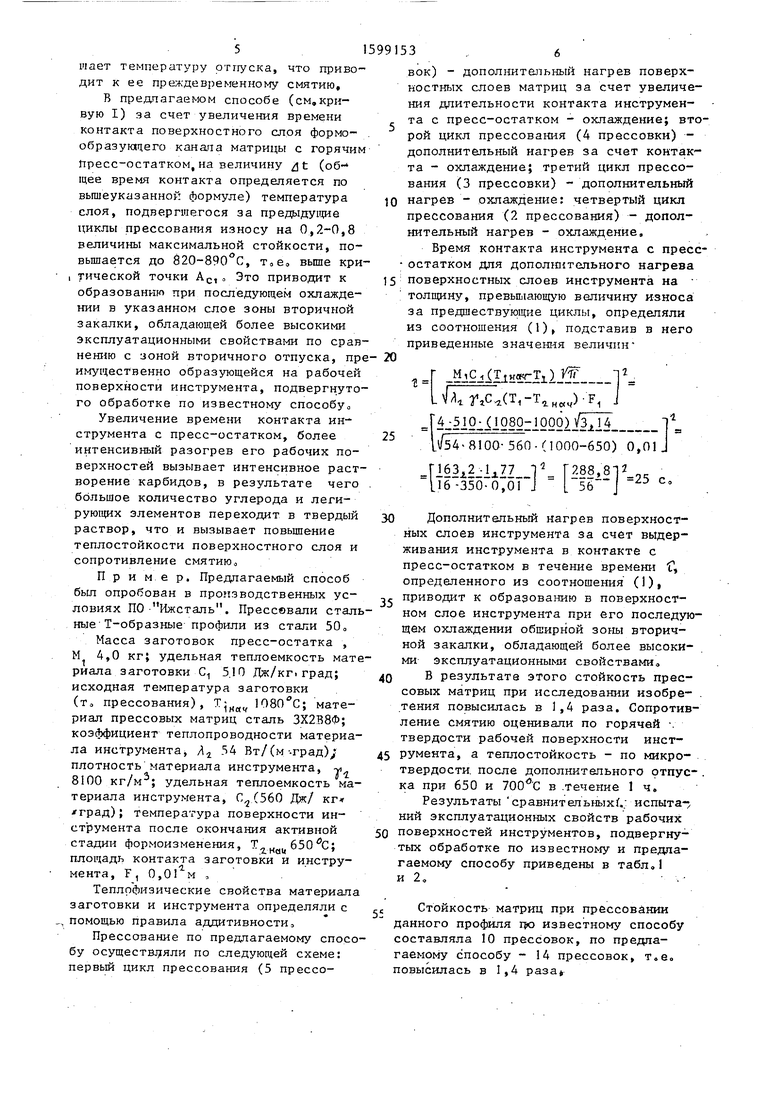

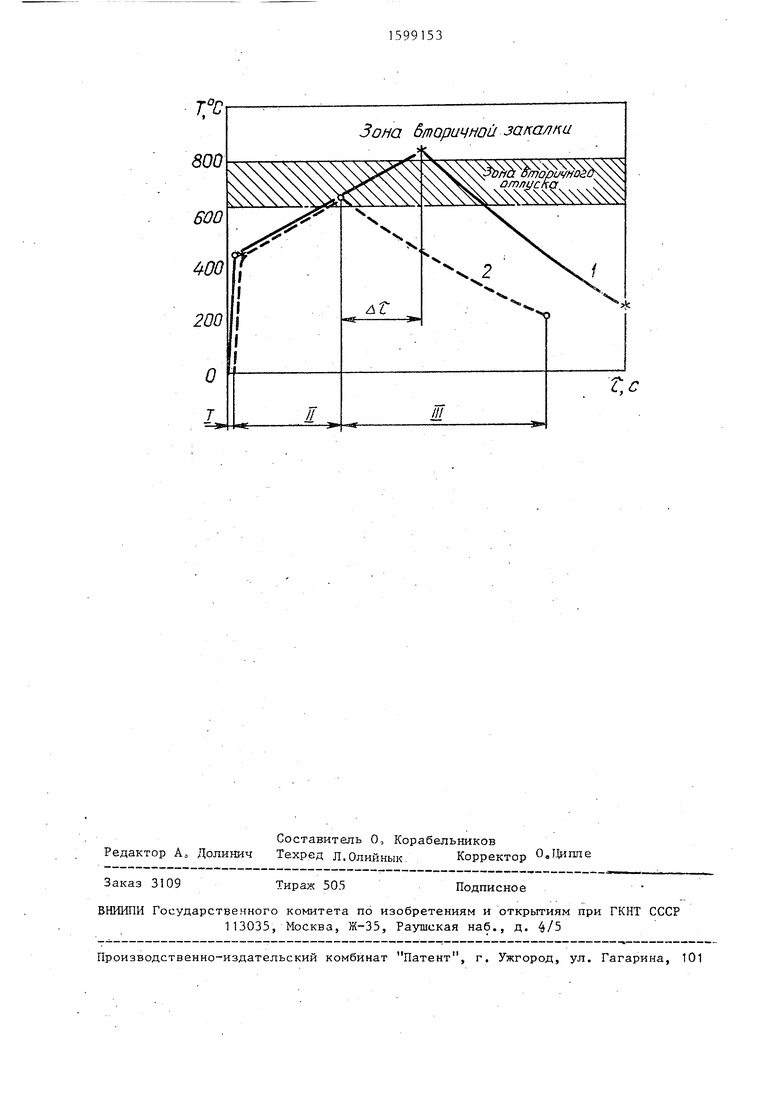

На графике кривая I показан характер изменения температуры поверхностного слоя прессовой матрицы на глубине 1 мм. от рабочей поверхности в процессе одного цикла горячего прессования заготовки (участок

3

I) контакта с проде(}юрмированйой заготовкой (участок II) и охлаждения (участок III) (для сравнения показан характер изменения температу ры того же слоя матрицы при обработке по известному способу, кривая 2) о

Способ осуществляют следующим образом,

Обработка стального прессового инструмента, например матрицы, представляет собой ряд циклов горячего прессования заготовоКо После достижения 0,2-0,8 величины максимальной стойкости производят объемное охпаж- дение инструмента до исходной температуры инструмента. Перёд охлаждением инструмент выдерживают в контакте .с горячей продеформированной заготовкой, например с пресс-остатком в течение времени, которое устанавливают из соотношения:

(

-MiSjiZi;i.. .т,- T,JF,

де М

S

(1)

- масса заготовки, кг; удельная теппоемкость материала заготовки, Дж/(кг дградо);

НС1Ч сходная температура заготовки, С;

Т - требуемая температура разогрева рабочей поверхности инструмента на глубине, соответствующей величине износа за предишствующие циклы, С

1 3,14;

коэффициент теплопроводного материала инструмента, Вт/(м,град)„

У плотность материала .инструмента, кг/м,

С - удельная теплоемкость матери-- ала инструмента, Дж(кг град. На исходная температура поверхности инструмента после окончания активной стадии формоизменения заготовки,С; площадь контакта продефор.ми-. рованной заготовки и инстру- мента, м.

F. Исследование разупрочнения матриц

в процессе прессования показ.апо, что

,,в результате тер№1ческого воздейст

5

0

5 0

5

30

35

40

45

50

55

53

ВИЯ поверхность формообразующег о канала инструмента имеет многослойную структуру, светло «-травящуюся зону вторичной закалки, зону вторичного отпуска (повышенной травимостиj и структуру основного металла, что свидетельствует, о разогреве поверхности формообразующего канала выше критических температур,,

Горячее прессование йнляется малоцикловым нестационарным в отношении теплового режима процессом,, На графике изменения температуры- поверхностного слоя прессовой матрицы на глубине 1 мм от рабочей поверхности в процессе одного цикла прессования можно выделить три характерных участка:

первый участок (I) характеризуется интенсивным разогревом поверхностного слоя инструмента за счет контак-. та с нагретым до температуры прессования деформируемым металлом; продолжительность разогрева инструмента на этом участке равна времени процесса формоизменения (при прессовании сталей обычно 1,5-2 с)о

второй участок (И) характеризуется дальнейшим повьпиением температуры поверхности инструмента и соответствует времени контакта инструмента (матрицы) с горячим пресс-остатком с момента прекращения формоизменения заготовки до момента удаления пресс-остатка; продолжительность разогрева инструмента на этом участке зависит от применяемой конк- рентной технологии формоизменения (при прессовании сталей обычно 20- 25 с);

третий участок (III) характеризуется снижением температуры поверхности инструмента после удаления пресс-остатка за счет отвода тепла в глубинные слои инструмента вплоть до следующего цикла прессования; время охлаждения зависит от массы инструмента (при прессовании сталей обычно составляет 30-36 с)о

В известном способе (см,кривую 2) периодическое охлаждение инструмента до исходной температуры не предусматривает качественного изменения зоны термического воздействия на поверхности формообразующего канала прессовых матриц, особенно когда температура разогрева поверхности превы10

шает температуру отпуска, что приводит к ее преждевременному смятию,

В предпагаемом способе (см,кри- вую I) за счет увеличения времени контакта поверхностного слоя формо- образугацего канала матрицы с горячим Пресс-остатком, на величину t (об- щее время контакта определяется по вышеуказанной формуле) температура слоя, подвергшегося за предыдугцие циклы прессования износу на 0,2-0,8 величины максимальной стойкости, по- вьшается до 820-890°С, Тое, выше кри- I тической точки Ас, Это приводит к образованию при последующем охлаждении в указанном слое зоны вторичной закалки, обладающей более высокими эксплуатационными свойства1-ш по сравнению с зоной вторичного отпуска, пре- 20 имущественно образующейся на рабочей поверхности инструмента, подвергнутого обработке по известному способу Увеличение времени контакта инструмента с пресс-остатком, более интенсивный разогрев его рабочих поверхностей вызывает интенсивное растворение карбидов, в результате чего . большое количество углерода и леги- РУЮ1ЦИХ элементов переходит в твердый раствор, что и вызывает повьшение теплостойкости поверхностного слоя и сопротивление смятиюо

Пример. Предлагаемый способ был опробован в производственных условиях ПО- Ижсталь. Прессовали сталь- Hbje Т-образные профили из стали 50 Масса заготовок пресс-остатка .

15

25

30

35

М 4,0 кг; удельная теплоемкость материала заготовки С 5.10 Дж/кг.град; исходная температура заготовки (TO прессования), Т- 1080 С; материал прессовых матриц сталь ЗХ2В8Ф; коэффициент теплопроводности материала инструмента, 54 Вт/(м -град); плотность материала инструмента, -л 8100 удельная теплоемкость материала инструмента, 0.-560 Дж/ кг трад); температура поверхности инструмента после окончания активной стадии формоизменения, Т. площадь контакта заготовки и инструмента, F, 0, ,

Теплрфизические свойства материала заготовки и инструмента определяли с помощью правила аддитивности.

Прессование по предлагаемому способу осуществ;7яли по следующей схеме: первьй цикл прессования (5 прессо40

45

50

5f

10

20

99153 , 6

вок) - дополнительный нагрев поверх- ностньтх слоев матриц за счет увеличения длительности контакта инструмента с пресс-остатком - охлаждение; второй цикл прессования (4 прессовки) - дополнительный нагрев за счет контакта - охлаждение; третий цикл прессования (3 прессовки) - дополнительный нагрев - охлаждение: четвертый цикл прессования (2 прессования) - дополнительный нагрев - охлаждение,

Время контакта инструмента с пресс остатком для дополгштельного нагрева 15 поверхностных слоев инструмента на

толщину, превыыающую величину износа за предшествующие циклы, определяли из соотношения (1), подставив в него приведенные значения величин

,Г J c IiK TUlf1

()-Fi

(Ш80-шдо) т

1/54-8100-560-(1000-650) 0,01 J

-ri63i2 ;I 77 1 2 116-350-О,оТ J 56 J

25 с.

20

30

5

Дополнительный нагрев поверхностных слоев инструмента за счет выдерживания инструмента в контакте с пресс-остатком в течение времени С, определенного из соотношения (1), приводит к образованию в поверхностном слое инструмента при его последующем охлаждении обширной зоны вторичной закалки, обладающей более высокими экcплyaтaциoнны ш свойствами,,

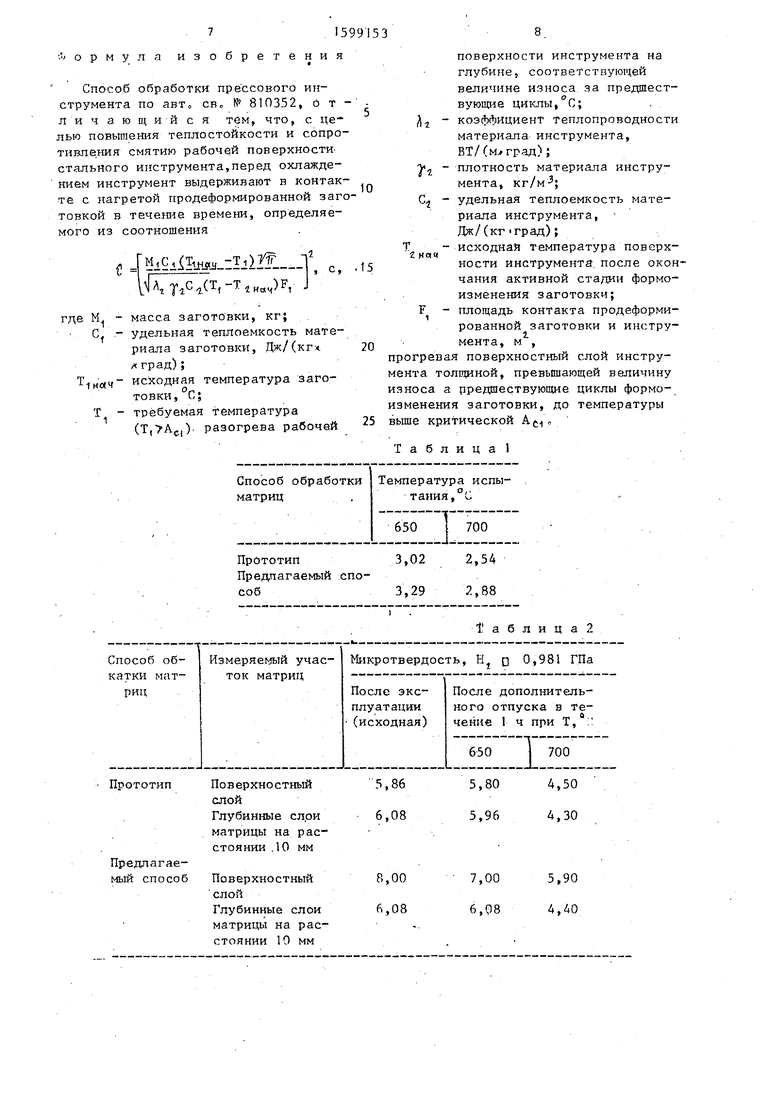

0 В результата этого стойкость прессовых матриц при исследовании изобре- . .тения повысилась в 1,4 раза. Сопротивление смятию оценивали по горячей . твердости рабочей поверхности инст5 РУмента, а теплостойкость - по микротвердости, после дополнительного отпус-. ка при 650 и в .течение 1ч.

Результаты сравнительных.; испыта-/ НИИ эксплуатационных свойств рабочих

0 поверхностей инструментов, подвергнутых обработке по известному и предлагаемому способу приведены в табл и 2, ,

5f

Стойкость матриц при прессовании данного профиля rjo известному способу составляла 10 прессовок, по предлагаемому способу - 14 прессовок, т.е повысилась в 1,4 раза

л о р м у л а изобретения

Способ обработки прессового инструмента по авТо сво № 81П352, о т - - л и ч а ю щ и и с я тем, что, с це ью повыпюния теплостойкости и сопро- тивле.ния смятию рабочей поверхности- стального инструмента,перед охлажде- нием инструмент выдерживают в контак- те с нагретой продеформированной заготовкой в течение времени, определяемого из соотношения

JMIC ,iTy,,.,-Tj) , J

де М. - масса заготовки, кг; .

С - удельная теплоемкость материала заготовки, Дж/(кг: л град);

TiHo(4 исходная температура заготовки, С; Т - требуемая температура

(Т,АС,)- разогрева рабочей

- 15

20

25

поверхности инструмента на глубине} соответствуюгчей величине износа за предшествующие циклы,С;

- коэффициент теплопроводности материала инструмента, ВТ/();

- плотность материала инструмента, кг/м- ;

С - Удельная теплоемкость материала инструмента, Дж/(кг-град);

Т - исходная температура поверхности инструмента, после окончания активной стадии формоизменения заготовки; F - площадь контакта продеформированной заготовки и инструмента, м ,

прогревая поверхностный слой инструмента толщиной, превышающей величину износа а предшествующие циклы формоизменения заготовки, до температуры выше критической А

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для горячего прессования труднодеформируемых материалов | 1974 |

|

SU499004A1 |

| Способ обработки формообразующего инструмента | 1977 |

|

SU666208A1 |

| Способ восстановления прессового инструмента | 1980 |

|

SU897894A1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| СПОСОБ ВОЛОЧЕНИЯ ЗАГОТОВОК КРУГЛОГО ПОПЕРЕЧНОГО СЕЧЕНИЯ | 2004 |

|

RU2252091C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ СТРУЖКИ | 2000 |

|

RU2161547C1 |

| Способ обработки штамповых сталей | 1977 |

|

SU771173A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА И ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННОГО ПРОДУКТА | 2017 |

|

RU2708283C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ МЕДНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2024 |

|

RU2830626C1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

Изобретение относится к обработке металлов давлением и может использоваться при горячем прессовании. Цель изобретения - повышение теплостойкости и сопротивления смятию рабочей поверхности стального прессового инструмента. После нескольких циклов горячего прессования заготовок по достижении 0,2-0,8 величины максимальной стойкости инструмент (например, стальную матрицу) подвергают объемному охлаждению до исходной температуры. Перед охлаждением инструмент выдерживают в контакте с горячей продеформированной заготовкой, например с пресс-остатком, в течение определенного времени, рассчитываемого по формуле. Поверхностный слой инструмента толщиной, превышающей величину износа за предшествующие циклы формоизменения заготовки, нагревается до температуры выше критической. Это приводит к интенсивному растворению карбидов, переходу углерода и легирующих элементов в твердый раствор и при последующем охлаждении в указанном поверхностном слое образуется зона вторичной закалки, обладающая более высокими эксплуатационными свойствами, чем зона вторичного отпуска, преимущественно образующаяся в поверхностном слое инструмента при обработке по известному способу. 2 табл., 1 ил.

Способ обработки матриц

Прототип

Предпагаемый способ

Поверхностный 8,00 слой

Глубинные слои 6,08 матрицы на расстоянии 10 мм

Температура испытания, С

650 1 700 3,02 2,54

3,29 2,88 1

1 а б

7,00 6,08

5,90 4,40

Составитель О, Корабельников Редактор АО Долинич Техред Л.Олийнык Корректор 0,1.1и1ше

Заказ 3109

Тираж 505

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д, 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

Зона &1Г)оричноii закалка Подписное

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-10-15—Публикация

1987-11-17—Подача