(54) СПОСОБ ВОССТАНОВЛЕНИЯ ПОЛЫХ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления прессового инструмента | 1980 |

|

SU897894A1 |

| Способ восстановления изношенной поверхности изделий | 1978 |

|

SU872166A1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью | 1988 |

|

SU1570831A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| Пуансон для выдавливания | 1979 |

|

SU876247A1 |

| Заготовка для изготовления матриц с плакирующим слоем | 1977 |

|

SU703174A1 |

| Матрица для деформирования металлов | 1981 |

|

SU961836A1 |

| Способ восстановления рабочей гравюры штампового инструмента | 2022 |

|

RU2794078C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

| Способ изготовления деталей типа инструмента с формообразующей полостью и штамп для его осуществления | 1985 |

|

SU1416257A1 |

Изобретение относится к области обработки металлов давлениемj в частности к способам восстановления полых деталей, преимущественно матриц для прессования, волочения и штамповки.

Известен способ восстановления полых деталей типа матриц, заключающийся в том, что в матрицу запрессовывают промежуточный элемент из порошкового материала с последующим наплавлением металла и затем механически обрабатывают матрицу путем рассверловки до заданного размера IJ.

Однако известный способ не обеспечивает надежного сцепления наплавленного металла и промежуточного элемента с корпусом детали-матрицы, что приводит к пониженной стойкости инструмента после восстановления.

.Целью изобретения является повышение качества восстановления за счет прочного внедрения наплавленного слоя и промежуточного элемента с корпусом детали.

Эта цель достигается тем, что в способе восстановления полых деталей путем запрессовки в полость детали промежуточного элемента, наплавления металла на этот элемент и последую;ей обработки полости, эту обработку осуществляют вдавливанием наплавленного металла и промежуточного элемента в.корпус детали с распределением наплавленного металла по всей внутренней поверхности детали и последующей отрезкой донной части дет&ли.

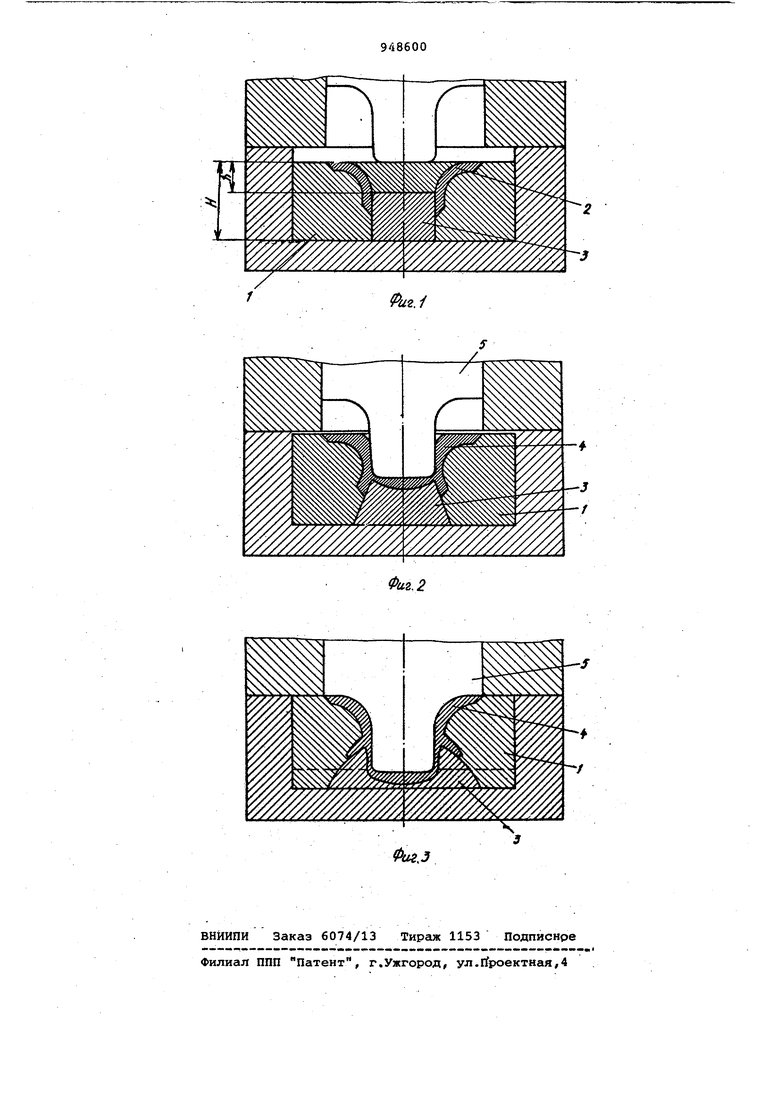

На фиг. 1 изображена восстанавливаемая матрица перед.вдавливанием на фиг. 2 - то же в процессе вдавливания; на фиг. 3 - то же в конце вдавливания.

Пример осуществления способа приведен для .полой детали, например, биметаллической матрицы 1, имеющей плакирующий слой 2.на поверхности гравюры, применяющейся для прессования фасонных профилей из стали Р18 сечением типа квадрат 35х 35 мм.

Материал основы матрицы - сталь Зх2В8Ф, материал плакирующего слоя сплав бВхЗВЮМФГТ. Высота матрицы Н 26 мм, высота заходной части гравюры h 7 мм.

Обычно матрицы выходят из слоя после пяти годных прессовок вследствие смятия и выноса плакирующего слоя на участках перехода гравюры от эаходной к калибрующей части, а также из-за появления магистральных трещин и борозд на калибрующей части гравюры. Глубина этих трещин и бороз достигает 1,5-3 , что приводит к резкому ухудшению условий деформирования и качества прессуемых изделий и делает инструмент -непригодным к эксплуатации. Для восстановления в калибрующую часть гравюры изношенной матрицы со стороны выхода запрессовывают промежуточный элемент, выполненный в виде вставки 3 по форме гравюры из стали ЗХ2В8Ф с предельными отклонениями размеров по посадке Пб (наибольший натяг при этом составляет от 0,025 до 0,066 мм). Высоту вставки выбираю равнрй h 26-7 19 (мм). Для снижения трудоемкости восста .новления вставки могу быть получены прессованием надлежащего металла через восстанавливаемую матрицу и последующей резкой отпрессованного профильного прутка на мерные загото ки. Матрицу со вставкой подогревают .до 550-600°С, наплавляют плакирующи металлом 4 (сплав 65ХЗВ10МФГТ) по гверхность, образованную заходной частью гравюры и вставкой, и выдерживают при этой температуре до снятия внутренних напряжений (1,5 ч). После этого нагревают матрицу со вставкой до температуры горячей обра ботки давлением (1100-1150 С) и обра батывают гравюру путем вдавливания пуансоном 5 в основу матрицы наплав,ленного металла и вставки. При этом наплавленный металл распределяется по всей поверхности гравюрьа. После пластической деформации донную часть матрицы отрезают, сохраняя высоту Н si 26 мм. В результате восстановления гравюра матрицы полностью соответствует чертежу и не нуждается в дополнительной обработке. На данной матри ;це до вновь наступившего износа можно получить четыре годных прессовки после чего матрицу можно снова восстановить указанным способом.. При эксплуатации повторно восстановленной матрицы после двух годных прессовок происходит ее разрушение из-за развития трещин в материале основы. Восстановить матрицу такого типа известными ранее способами возможно лишь при ее изготовлении составной, например, с разъемом до диагонали квадрата. В результате пластического деформирования наплавленного металла и вставки на всей поверхности гравюры образуется плакирующий слой с улучшенной структурой, внедренный в ОСНОВУ матрицы фигурны1 ш выступами, при том повышается прочность сцепления плакирующего материала и материала вставки с основой матрицы. Кроме того, наплавленный металл и плакирующий слой при пластическом деформировании заполняет борозды и трещины, образовавшиеся на калибрующей части гравюры матрицы в результате износа. Предложенный способ по срав нению с известным, взятым за прототип, повышает качество восстановления, увеличивает стойкость инструмента и его долговечность. Формула изобретения Способ восстановления полых деталей, преимущественно матриц, путем запрессовки в полость детали промежуточного элемента, наплавления металла на этот элемент и последующей обработки ПОЛОС7И,.отличающийся тем, что, с целью .повышения качества восстановления, обработку полости осуществляют вдавливанием наплавленного металла и промежуточного элемента в корпус детали с распределением наплавленного металла по всей внутренней поверхности детали и последующей отрезкой донной части детали. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 634905, кл. В 30 В 15/02, 1977 (прототип).

Авторы

Даты

1982-08-07—Публикация

1980-09-17—Подача