}

Изобретение относится к катализаторам окисления, в частности к катализатору для окисления акролеина в акриловую кислоту, которая находит применение для производства эфиров, пластмасс.

Известен окисный ванадий-молибденовый Катализатор на окиси алюминия с добавкой в смесь компонентов органических кислот или их ангидродов, спиртов, аминов или эфиров для повышения активности и восстановления ионов металлов, входящих в его состав. Состав этого катализатора (МоО). Конверсия акролеина на этом катализаторе достигает 32% при селективности образования акриловой кислоты 91.2%. Выход кислоты составляет 83,7%р1.

Известен также окисный ванадий-молибденовый катализатор состава (MoOj jtVjj, Oj )ао(А1.0)4,2 -Конверсия акролеина на нем при составляет 97,3, выход акриловой кислоты 85,7 при селективности 88,2%

2.

Наиболее близким к предлагаемому - является катализатор для окисления акролеина, включающий ванадий, молибден, вольфрам или сурьму, щелочной металл и кислород и имеющий следующую эмпирическую формулу

10 . .Дх, где.т - вольфрам или сурьма,А - щелочной металл ;

X - количество атомов кислорода,

соответствующее числу и и валентности атомов металлов, входящих в состав катализатора .

Катализатор может быть нанесен 20 на аэросил. Выход акриловой кислоты из акролеина на этом катализаторе составляет 82-85%, конверсия акролеина 91-97 при селективности

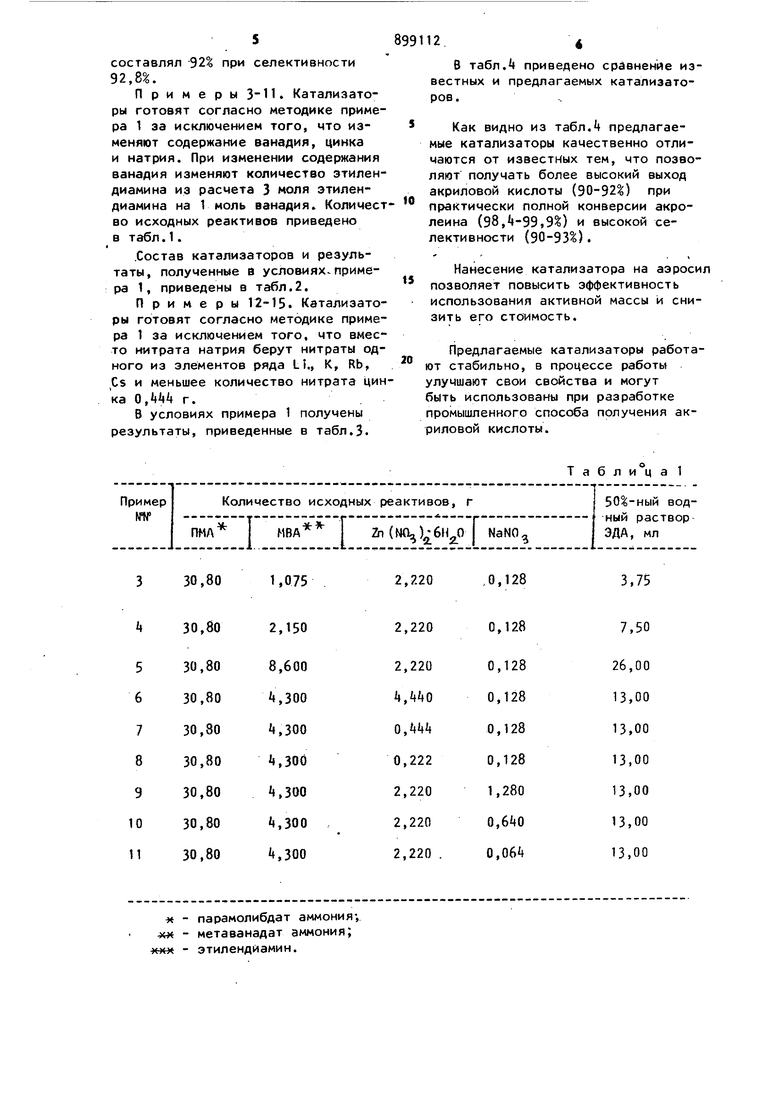

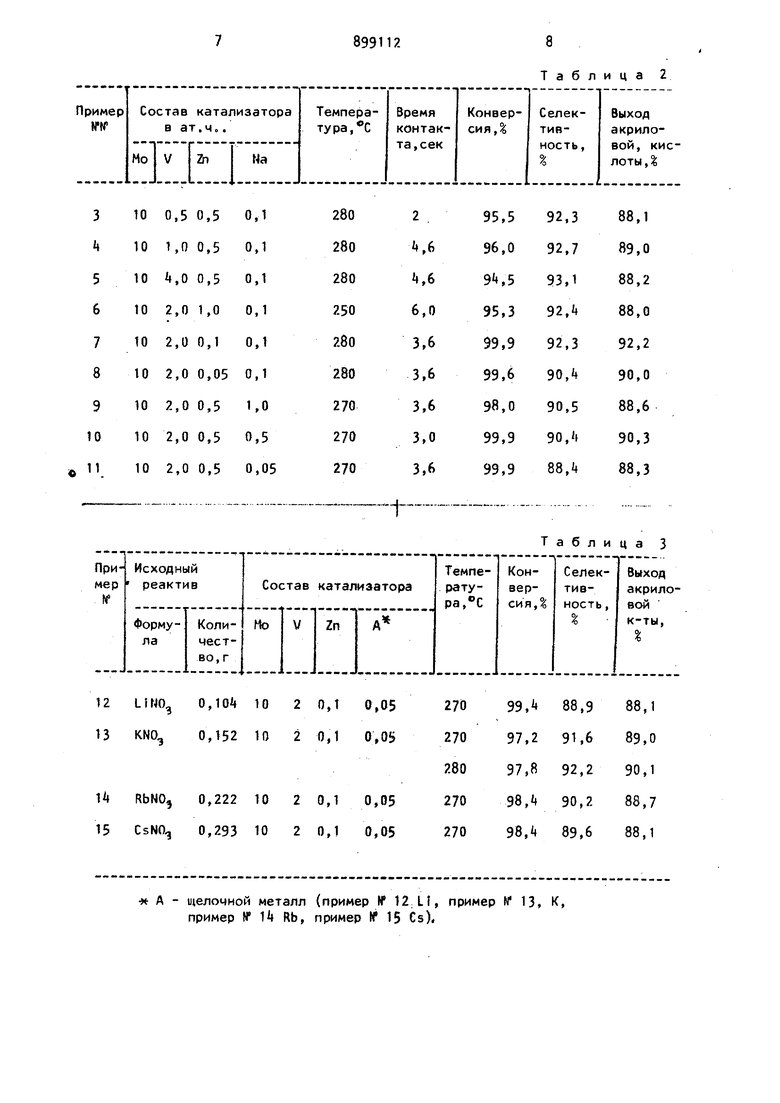

Гз. 3 Однако для этого катализатора характерна его недостаточно высокая активность и селективность. Цель изобретения - повышение активности и селективности катализатора. Указанная цель достигается тем, что катализатор для окисления акрцлеина, содержащий 40-60 вес.% активной части, включающей ванадий, молибден, 1челочной металл, кислород и носитель-аэросил, дополнительно содержит цинк и состав которой соответствует эмпирической форм ле . где А - щелочной металл - литий, натрий, калий, рубидий, цезий ; а - 0,5 - it; Ъ - 0,05-1,0; с - 0,05-1,0,X - количество атомов кислорода соответствующее, числу и валентности входящих элементо а носитель-аэросил - осталь ное. Предлагаемый катализатор готовят смешением водных растворов парамоли дата и метаванадата аммония с добав кой органического восстановителя (этилендизмин, щавелевая кислота), азотнокислых солей цинка и щелочного металла и водной суспензии аэросила. Образовавшуюся пасту упарива10 сушат и прокаливают на воздухе при ЗОО-ЗбО С. Полученную после термооб работки массу растирают 9 порошок, просеивают через сита с отверстиями 0,25-0,5 мм, таблетируют и снова прокаливают при 300-ЗбОТ Катализатор загружают в стеклянный или металлический реактор и пропускают смесь, содержащую об акролеина, 0-60% воздуха, паров воды, остальное - азот. Процесс окисления акролеина проводят в области температур 200-350 С, предпочтительно 250-280С и времени контакта 2-6 сек с П р и и ер1. 30,8 г парамолибдата аммония растворяют при нагрева нии на водяной бане в 150 мл дистиллированной воды (раствор А). - ,3 г метаванадата аммония растворяют при нагревании на водяной бане в 180 мл дистиллированной воды и добавляют в полученный раствор пр . 4 постоянном перемешивании 13 мл 50 водного раствора этилендиамина (раствор Б). 0,128 г NaNO и 2,22 г Zn (МСЦ), X 6 НлО растворяют в 10 - 20 мл дистиллированной воды (раствор В). 37,2 г аэросила смешивают с 300 мл дистиллированной воды, тщат льно перемешивают полученную суспензию при нагревании на водяной бане до образования однородной сметанообразной пасты. К этой пасте прибавляют по каплям при постоянном перемешивании предварительно смешанные вместе растворы А и Б,а затем раствор В. Полученную таким образом пасту тщательно перемешивают, выпаривают Досуха на водяной бане при постоянном перемешивании, сушат в сушильном шкафу при ступенчатом повышении температуры (1()0°С - 2 ч, 125С - 44, 150 С - 10 ч). Высушенную пасту прокаливают ч при 300-320С. Получают катализатор состава ,у.а X Q /5102(55 вес.% активной массы). Полученный катализатор растирают в порошок, просеивают через сита с отверстиями 0,25-0,5 мм, прессуют с добавкой 1-2,5 вес % графита в таблетки и снова прогревают при 300-320 0 Л ч. k см катализатора загружают в стеклянный реактор с внутренним диаметром 25 мм. Обогрев осуществляют селитряной баней. Смесь, содержащую 5 об. акролеина, 60% воздуха, 151 паров воды, остальное азот, пропускают через реактор. При времени контакта 4,6 сек и температуре 270-280° получают выход акриловой кислоты 90,0 при конверсии акролеина 98,6Х и селективности 91,3°., П р и м е р 2. tO см катализатора по примеру 1 загружают в проточный трубчатый реактор с внутренним диаметром 25 мм, изготовленный из нержавеющей стали. При пропускании смеси, содержащей 3 об.-j акролеина, 60% воздуха, 30% паров воды, остальное азот при времени контакта 3 сек и температуре 280 после 20 ч работы получают выход акриловой кислоты 90 при степени превращения акролеина 99 После 25 ч работы степень окисления 99 достигалась при 270°, при этом выход акриловой кислоты составлял 92 при селективности 92,8°4. П ри м е ры 3-11. Катализаторы готовят согласно методике примера 1 за исключением того, что изменяют содержание ванадия, цинка и натрия. При изменении содержания ванадия изменяют количество этилендиамина из расчета 3 моля этилендиамина на 1 моль ванадия. Количест во исходных реактивов приведено в табл.1. .Состав катализаторов и результаты, полученные в условиях примера 1, приведены в табл.2. Примеры 12-15. Катализаторы готовят согласно методике примера 1 за исключением того, что вместо нитрата натрия берут нитраты одного из элементов ряда LI., К, Rb, Cs и меньшее количество нитрата цин ка 0, г. В условиях примера 1 получены результаты, приведенные в табл.3.

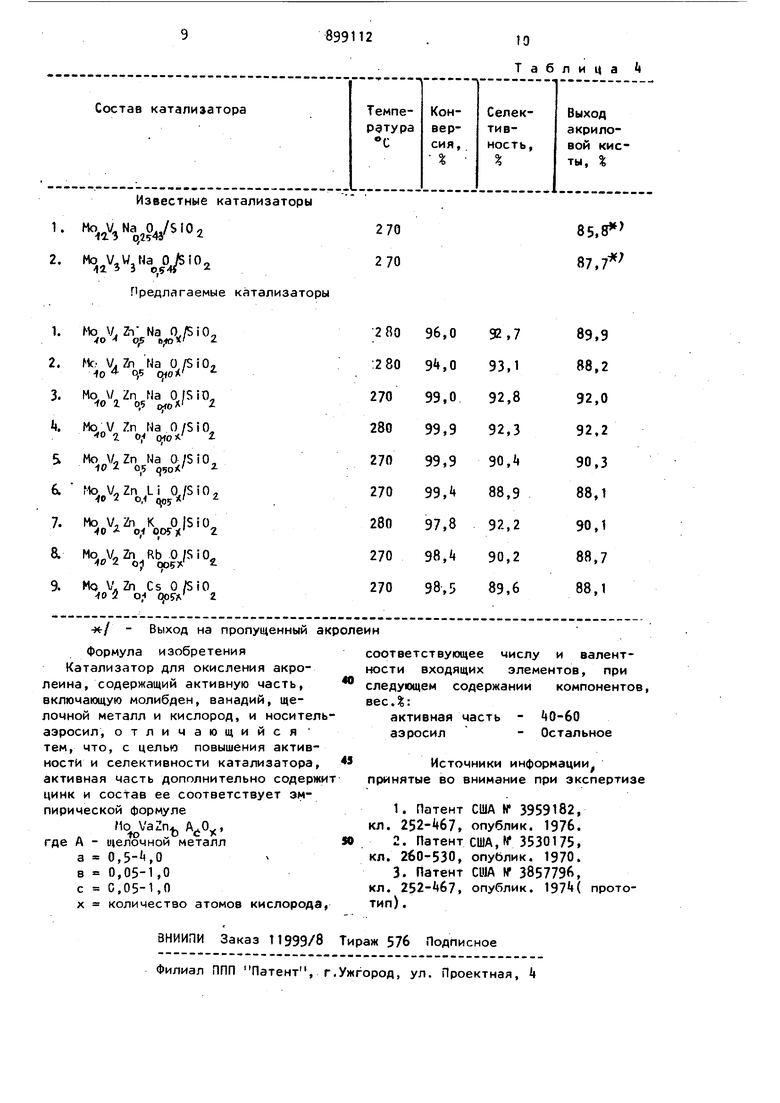

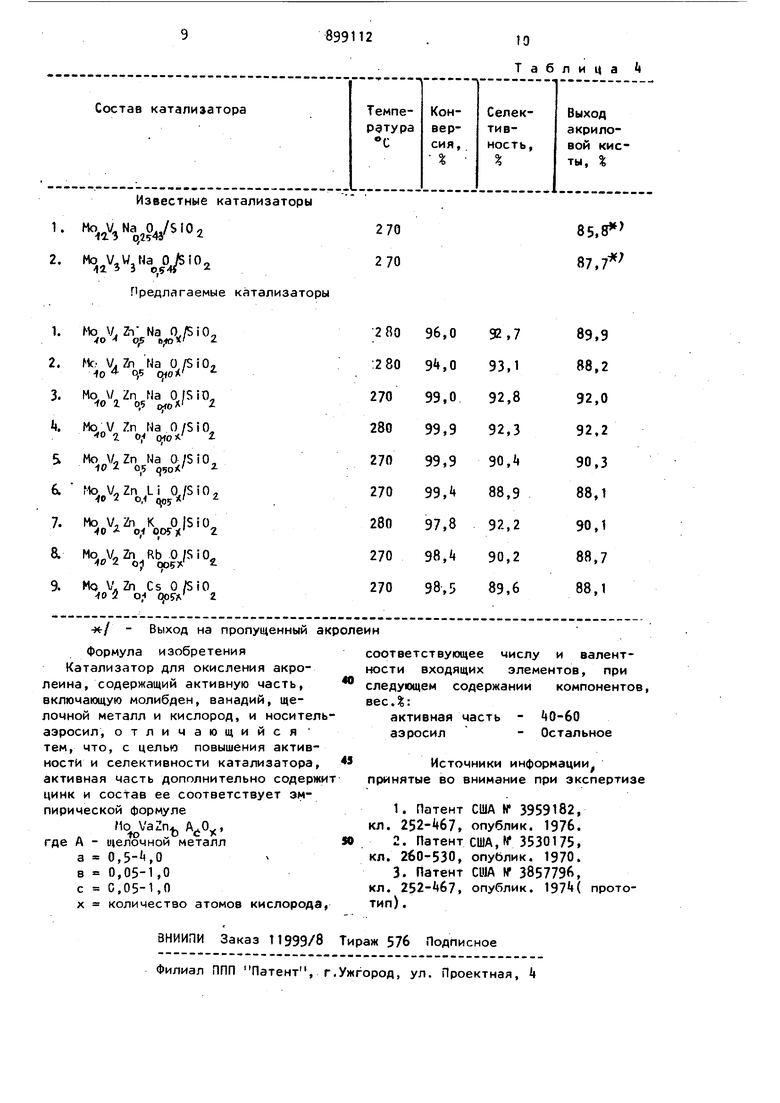

Таблица 1 В табл.4 приведено сравнение известных и предлагаемых катализаторов . Как видно из табл. предлагаемые катализаторы качественно отличаются от известных тем, что позволяют получать более высокий выход акриловой кислоты (90-92) при практически полной конверсии акролеина (98,«-99,9) и высокой селективности (90-93%). Нанесение катализатора на аэросил позволяет повысить эффективность использования активной массы и снизить его стоимость. Предлагаемые катализаторы работат стабильно, в процессе работы лучшают свои свойства и могут ыть использованы при разработке ромышленного способа получения акиловой кислоты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для окисления акролеина | 1980 |

|

SU1026827A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ ИЛИ СМЕСИ УКСУСНОЙ КИСЛОТЫ И ЭТИЛАЦЕТАТА | 2011 |

|

RU2462307C1 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

| Катализатор для окисления олефинов с @ -с @ | 1989 |

|

SU1659091A1 |

| Катализатор для окисления ненасыщенных альдегидов | 1974 |

|

SU507353A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2119908C1 |

| Способ приготовления катализатора для окисления акролеина в акриловую кислоту | 1987 |

|

SU1598857A3 |

| Катализатор для окисления олефинов | 1978 |

|

SU738658A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ КАТАЛИЗАТОРОВ ДЛЯ ПРОЦЕССА ОКИСЛИТЕЛЬНОЙ КОНВЕРСИИ ЭТАНА В ЭТИЛЕН | 2015 |

|

RU2600455C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2024296C1 |

- парамолибдат аммония-, «( - метаванадат аммония; «т - этилендиамин.

j А - и1елочной металл (пример N 12 LI, пример N 13, К, пример Н Н Rb, пример К 15 Cs),

Таблица 2

Таблица k

Авторы

Даты

1982-01-23—Публикация

1980-11-04—Подача