Изобретение относится к усовершенствованному способу получения акриловой кислоты и катализатору для его осуществления, которые могут найти применение в химической промышленности.

Известны катализаторы процесса получения акриловой кислоты из акролеина, в состав которых входит молибден и ванадий. Применение таких катализаторов обеспечивает достаточно высокий выход акриловой кислоты при окислении акролеина.

Однако ни один катализатор, в состав которого входят молибден и ванадий, не обладает способностью поддерживать достаточно высокий выход акриловой кислоты в течение длительного времени. Ни один традиционный катализатор не является полностью удовлетворительным с точки зрения стабильности его характеристик после практического использования в промышленном производстве в течение нескольких лет.

Цель изобретения - способ получения акриловой кислоты с высоким выходом и длительной стабильностью, а также создание катализатора окисления, позволяющего осуществлять этот способ получения акриловой кислоты из акролеина.

Поставленная цель достигается предложенным способом получения акриловой кислоты парофазным окислением акролеина кислородсодержащим газом в присутствии катализатора, содержащего оксиды молибдена, ванадия, вольфрама, меди, щелочно-земельного металла при нагревании, заключающимся в том, что используют катализатор, дополнительно включающий элемент, выбранный из группы, содержащей цирконий, титан и церий, и соответствующий эмпирической формуле

Mo12V6WcCudXeYfOg, где Х - элемент, выбранный из группы: цирконий, титан, церий;

J - щелочно земельный металл: магний, кальций, стронций барий;

b = 1-8;

с = 0,5-10;

d = 0,5-6;

е = 0,3-8;

f = 0-2,5;

g < 90, причем 2,0 < Cu + x ≅10,0 и

0,25 ≅Cu/x ≅ 6,0.

Предпочтительным условием осуществления способа является окисление акриловой кислоты при температуре 200-330оС с объемной скоростью 1000-5000 см-1.

Кроме того поставленная цель достигается катализатором для получения акриловой кислоты парофазным окислением акролеина кислородсодержащим газом, содержащим оксиды молибдена, ванадия, вольфрама, меди и щелочно-земельного металла, заключающимся в том, что он дополнительно содержит элемент, выбранный из группы, содержащей цирконий, титан и церий, и состав катализатора соответствует эмпирической формуле

Mo12VbWcCudXeYfOg, где х - элемент, выбранный из группы:цирконий, титан, церий;

y - щелочно-земельный металл: магний, кальций, стронций, барий;

b = 1-8;

с = 0,5-10;

d = 0,5-6;

е = 0,3-8;

f = 0-2,5;

g < 90, причем 2,0 < Cu + x ≅ 10 и 0,25 ≅ ≅ Cu/x ≅ 6,0.

Предпочтительным является катализатор, содержащий титан, цирконий и церий, полученные соответственно из пористого диоксида титана в форме анатаза со средним диаметром частиц 0,4-0,7 мк и удельной поверхностью по БЭТ 10-60 м2/г, оксида циркония со средним диаметром частиц 0,01-1,0 μ мм и удельной поверхностью по БЭТ 10-60 м2/г, оксида церия со средним диаметром частиц 0,1-2,0 мм и удельной поверхностью по БЭТ 50-200 м2/г.

Описываемый способ может осуществляться в системах с неподвижным или взвешенным слоем.

По следующим формулам определяли степень конверсии, избирательность и выход продукта за проход.

Степень конверсии (моль%) = число молей акролеина, вступивших в реакцию/число введенных молей акролеина х 100

Избирательность (моль% ) = число полученных молей акриловой кислоты / число вступивших в реакцию молей акролеина х 100.

Выход продукта за один проход (%) = (число полученных молей акриловой кислоты / число введенных молей акролеина) х 100.

Стандартный пример 1. Пористый диоксид титана (анатаз) со средним диаметром частиц 0,5 μ м, удельной поверхностью по оценке БЭТ = методом 22 м2/г получали, прокаливая гидроксид титана в токе воздуха при 800оС в течение 4 ч и затем измельчая прокаленную массу струей воздуха. Стандартный пример 2. Оксид циркония, средний размер частиц которого 0,2 μ м и удельная поверхность по оценке БЭТ-методом 25 м2/г, получают, прокаливая нитрат циркония при 750оС в токе воздуха в течение 3 ч и измельчая прокаленную массу струей воздуха.

Стандартный пример 3. Оксид церия со средним диаметром частиц 1,5 μ м и удельной поверхностью по оценке БЭТ-методом 120 м2/г получают прокаливанием карбоната церия в токе воздуха при 350оС и измельчением прокаленной массы с помощью струи воздуха.

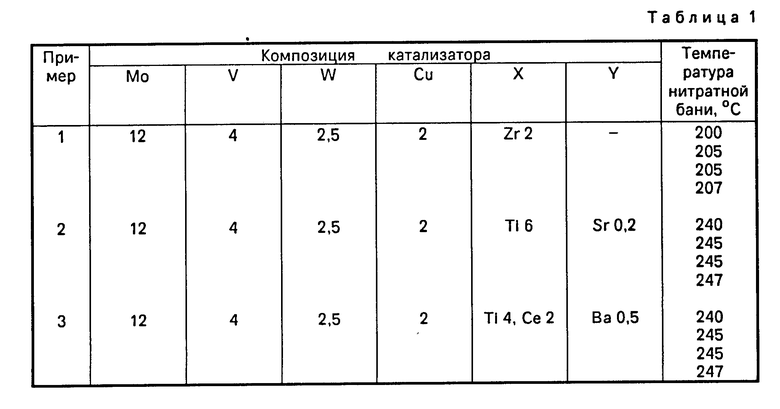

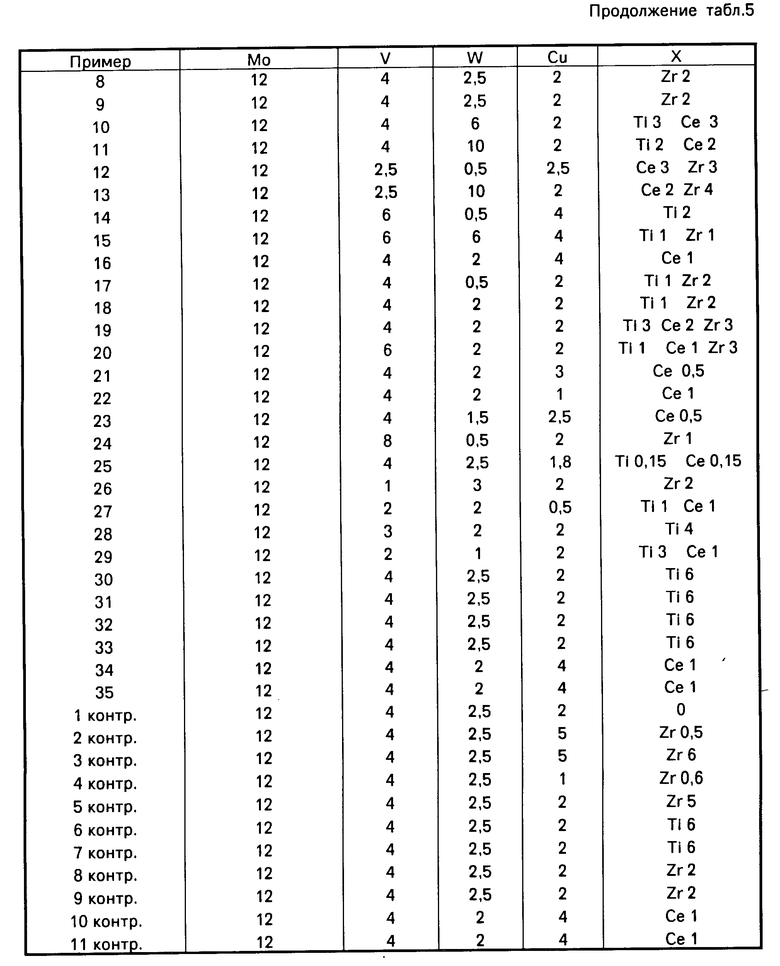

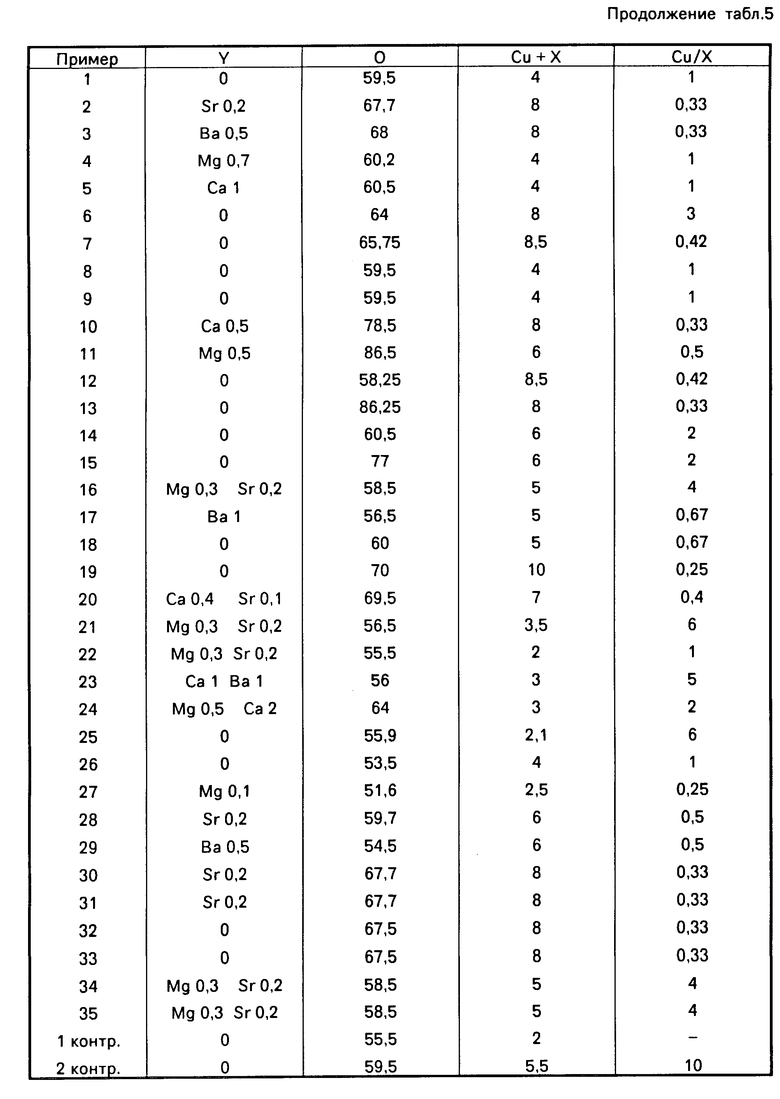

П р и м е р 1. Растворяют при нагревании и перемешивании в 3000 мл воды 1014 г парамолибдата аммония и 224 г метаванадата аммония. Отдельно растворяют в воде при нагревании и перемешивании 231 г нитрата меди и 323 г паравольфрамата аммония. Смешивают оба водных раствора и 118 г оксида циркония, полученного приведенным в стандартном примере 2 способом. Полученную смесь концентрируют при нагревании, затем упаривают досуха на водяной бане и далее сушат при 120оС.

Полученную после этого сухую массу измельчают до примерно 100 меш, затем с помощью устройства для прессования выдавливанием ее формуют в виде цилиндриков диаметром 5 мм и длиной 6 мм, которые для получения катализатора в готовой форме подвергают тепловой обработке в токе воздуха при 400оС в течение 6 ч. Состав композиции металлических элементов (без кислорода) в данном катализаторе описывается следующей формулой

Mo12V14W2,5Cu2Zr2.

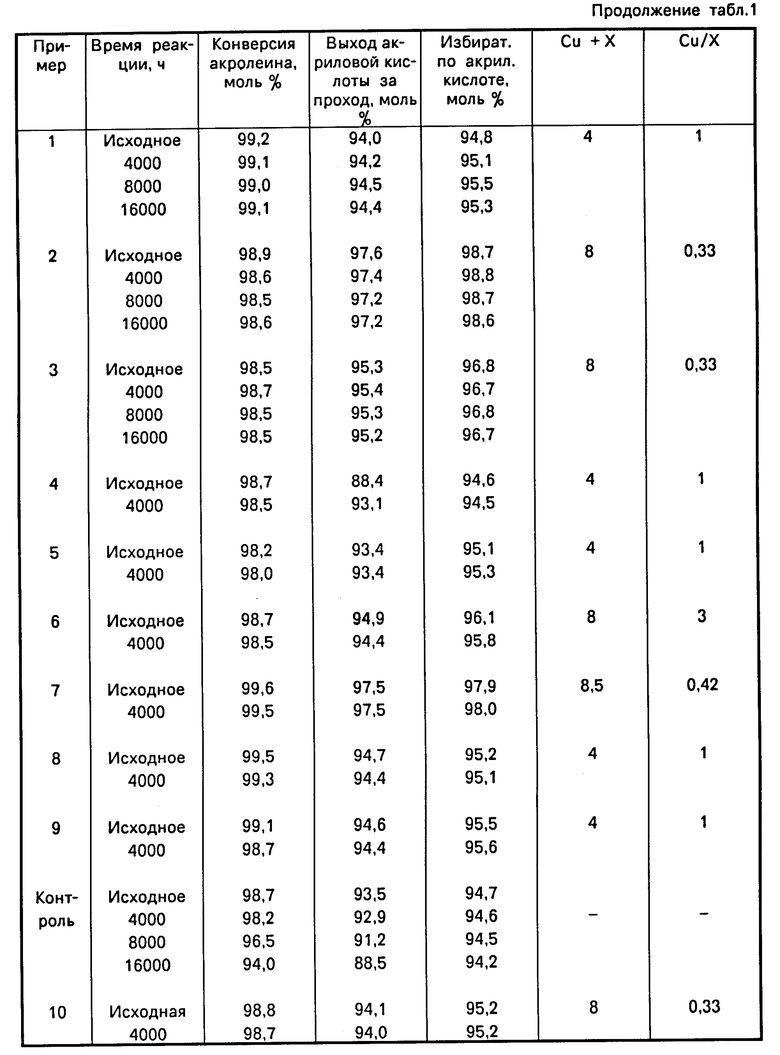

Приготовленным описанным способом катализатором наполняют V-образную трубку из нержавеющей стали диаметром 25 мм, которую помещают на нитратную баню, нагретую до 200оС. В трубку с объемной скоростью (SV) 3000 ч-1 подают газовую смесь, полученную в результате парофазного каталитического окисления пропилена промышленной чистоты в присутствии катализатора типа молибден-висмут, в состав которой входит 5,0 об.% акролеина, 1,2 об.% непрореагировавшего пропилена и побочные продукты реакции (органические соединения); 4,0 об.% кислорода, 16,0 об.% водяного пара и 73,8 об.% азотосодержащего инертного газа. Реакцию проводят в течение 4000 ч, 8000 и 16000 ч. В конце каждого такого интервала времени проверяют характеристики катализатора.

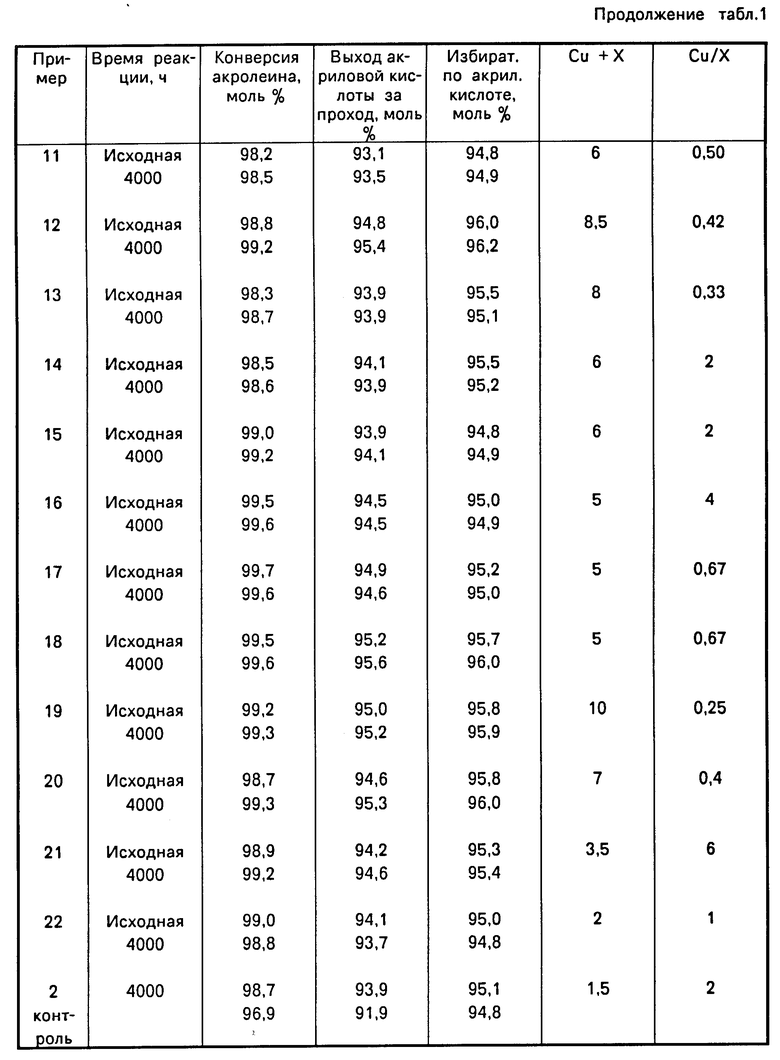

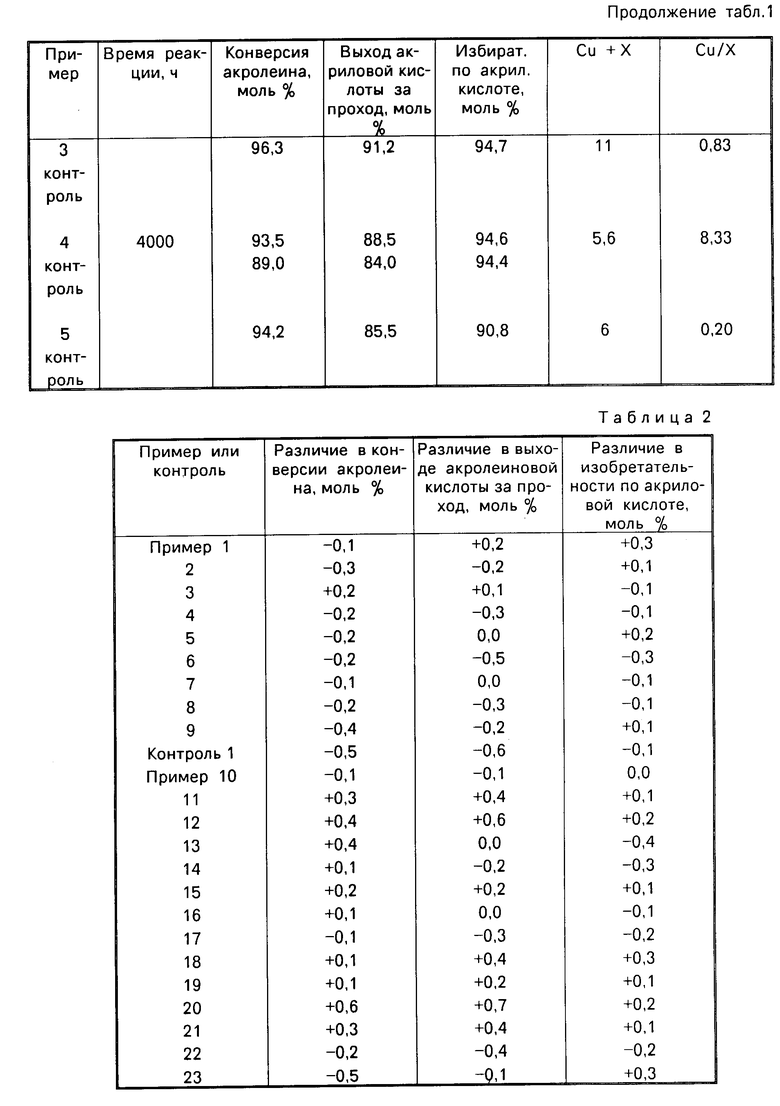

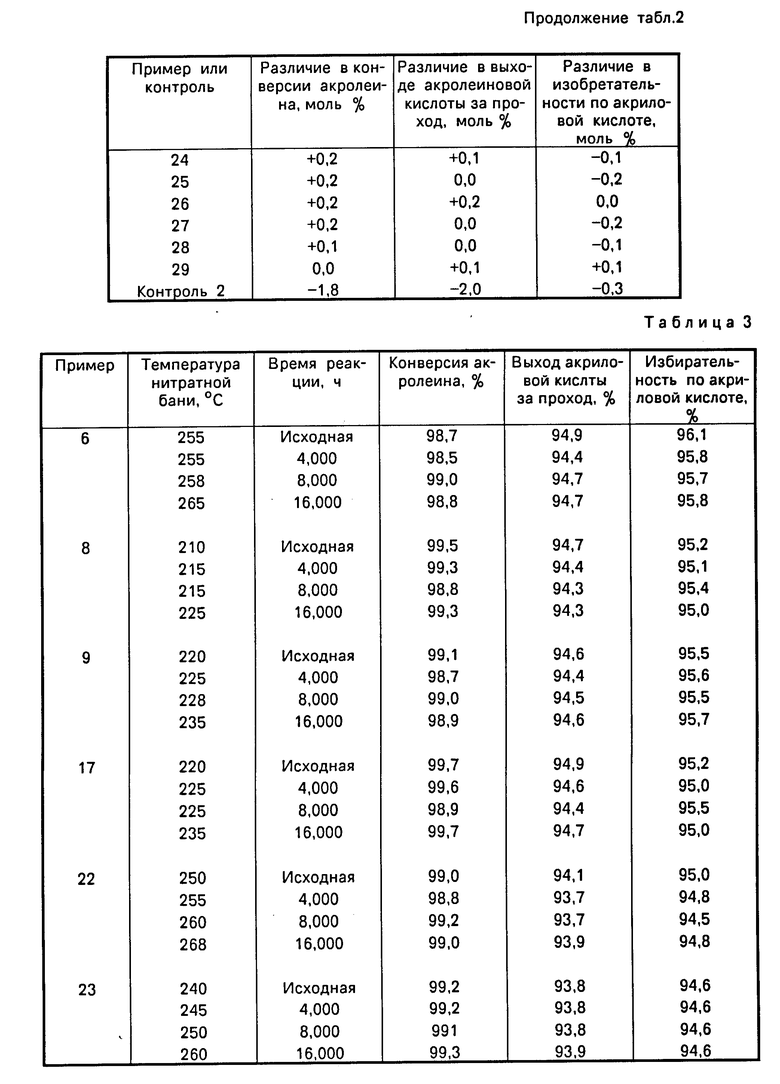

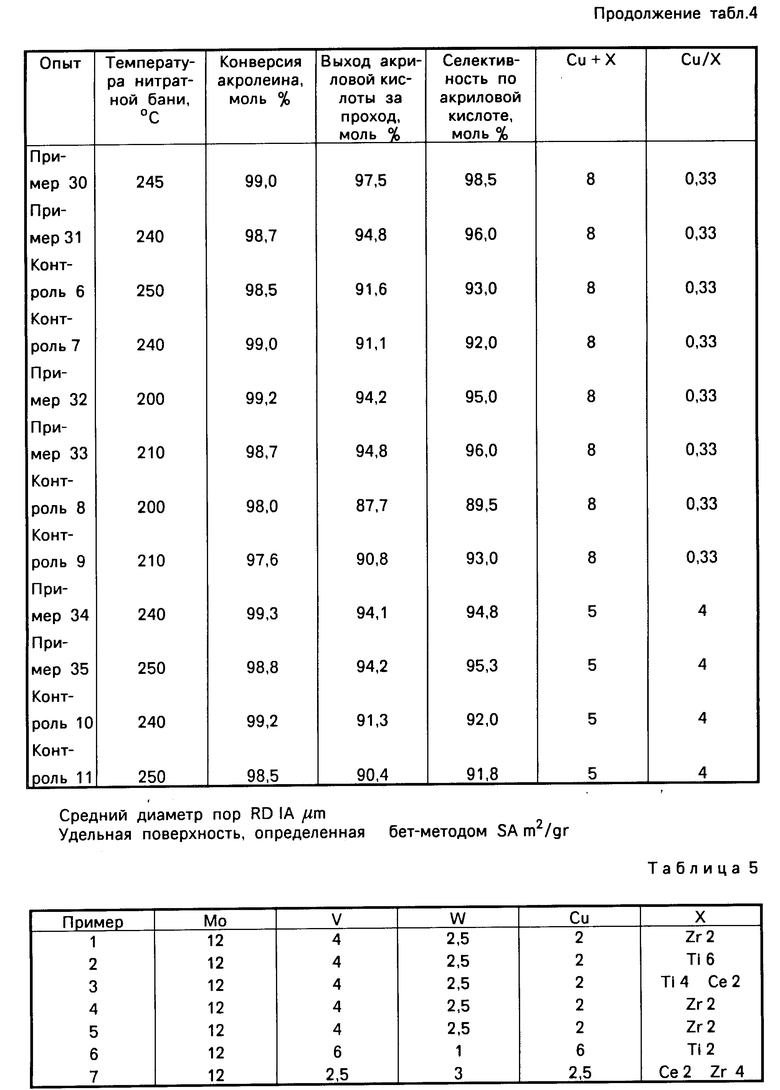

Результаты испытаний приведены в табл. Ia, Ib. В зависимости от продолжительности реакции температуру нитратной бани меняют.

П р и м е р 2. Растворяют в 2500 мл воды при нагревании и перемешивании 338 г парамолибдата аммония и 75 г метаванадата аммония. Отдельно растворяют в 2000 мл воды при нагревании 78 нитрата меди, 108 г паравольфрамата аммония и 6,8 г нитрата стронция. Смешивают оба полученных водных раствора и к смешанному водному раствору добавляют 76,5 г диоксида титана, приготовленного описанным в стандартном примере 1 способом.

Чтобы вызвать осаждение компонентов катализатора носитель смешивают в керамическом испарителе и упаривают при перемешивании досуха на водяной бане полученный, как было описано, смешанный водный раствор и 1000 мл гранулированной модификации окиси алюминия, диаметр гранул от 3 до 5 мм, удельная площадь поверхности не более 1 м2/г, пористость 30-50%, причем доля пор, диаметр которых не превышает 500 μ м, составляет 90% от общего количества пор. Получившуюся смесь нагревают в токе воздуха при 400оС в течение 4 ч, после чего катализатор представляет собой готовый продукт. Композиция металлических элементов, вводимая в данный катализатор, может быть описана (без кислорода) следующей формулой

Mo12V4W2,5Ti6Sr0,2

Характеристики катализатора испытывали по методике, описанной в примере 1. Результаты испытаний приведены в табл.1, 2, 3. Начальная температура нитратной бани составляла 240оС.

П р и м е р 3. Катализатор готовят по методике, приведенной в примере 2, за исключением того, что вместо 76,5 г диоксида титана, используют 51 г диоксида титана, приготовленного по стандартному примеру 1, и 54,9 г оксида церия, приготовленного по методике стандартного примера 3, а вместо 6,8 г нитрата стронция используют 20,8 г нитрата бария. Характеристики катализатора испытывают по примеру 1. Результаты испытаний приводят в табл.1, 2,3.

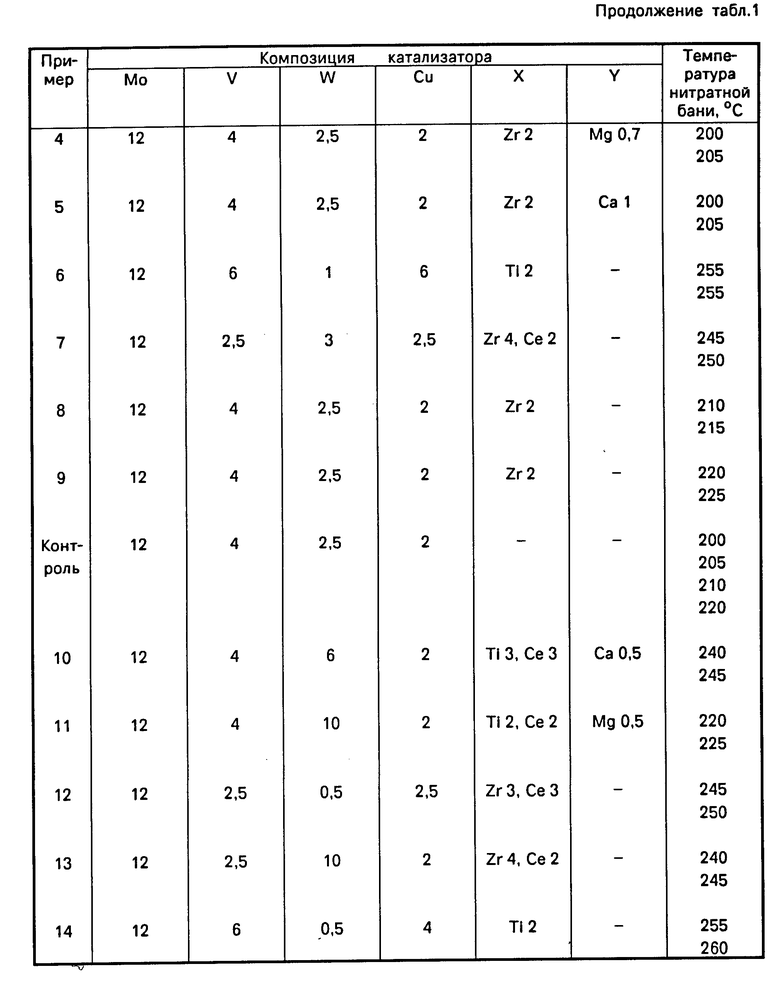

П р и м е р ы 4 и 5. По методике примера 1 приготовлены и опробованы катализаторы с композициями металлических элементов, состав которых приводится в табл.1. Результаты испытаний - в табл.1, 1а, 1в.

П р и м е р ы 6 и 7. По методике, описанной в примере 1, приготовлен и опробован ряд катализаторов с композициями металлических элементов, состав которых приводится в табл.1, результаты также приведены в табл.1, 1а, 1в.

П р и м е р ы 8 и 9. Испытывают характеристики катализаторов, приготовленных по методике примера 1 в соответствии с описанным там же способом за исключением того, что меняют величину объемной скорости, которая составила 4000 ч-1 и 5000 ч-1. Результаты приведены в табл.1, 2, 3.

Контрольный опыт 1. Готовят катализатор по методике примера 1 за исключением того, что оксид циркония не вводился. Катализатор испытывают по примеру 1. Результаты испытаний приведены в табл.1, 2, 3.

Из анализа приведенных в табл.1 данных понятно, что активность катализатора, в состав которых не входит компонент Х, заметно падает со временем.

П р и м е р ы 10-13. Катализаторы, составы композиций металлических элементов которых приведены в табл.1,2,3 готовят по методике примера 1 за исключением того, что использованы выпускаемые промышленностью алюмокремниевые оксидные носители с удельной площадью поверхности не выше 2 м2/г и пористостью в пределах 10-65%, причем содержание пор диаметром 1-1500 μ м составляет не менее 80% от их общего числа. Катализаторы опробованы тем же способом, что и в примере 1. Результаты приведены в табл.1, 2, 3.

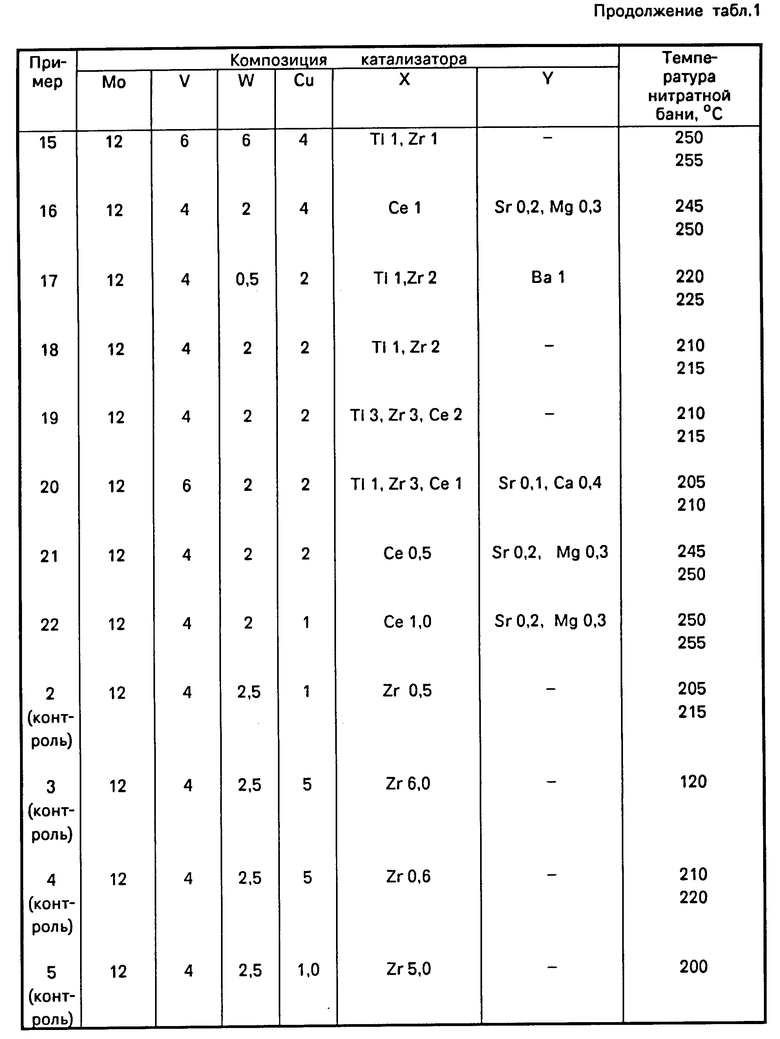

П р и м е р ы 14-16. Катализаторы, составы металлических композиций которых приведены в табл. 1, готовят, осаждая компоненты катализатора из смешанного раствора, полученного способом, описанным в примере 2, на носитель, который представляет собой частицы карбида кремния диаметром 3-5 мм, подвергая полученный композит термообработке при 400оС в течение 6 ч. Характеристики катализаторов проверяют по методике примера 1. Результаты проверки приведены в табл.1, 2, 3.

П р и м е р ы 17-20. Образцы катализаторов, содержащих металлические композиции указанных в табл.1 составов, готовят по примеру 1 за исключением того, что вместо того, чтобы подвергать высушенную твердую массу формованию при выдавливании, ее формуют прессованием в виде колец внешнего диаметра 6 мм, внутреннего диаметра 3 мм и длиной 6 мм. Образцы подвергают испытаниям аналогично примеру 1. Результаты испытаний показаны в табл.1, 2, 3.

П р и м е р ы 21-23. По сравнению с примером 16, меняют содержание меди, которое равно в данном случае 3,0 и содержание церия в компоненте Х - оно стало равным 0,5 (пример 21). ВС примере 22 содержание меди стало равным 1,0, содержание церия по примеру 21, что обеспечивает нужные композиционные соотношения без учета кислорода. Образцы катализаторов испытывают те же характеристики, что и в примере 1. Результаты испытаний сведены в табл.1, 2, 3.

Контрольные опыты 2-5 представлены в табл.1.

В контрольных опытах 3-6 образцы катализаторов готовят из тех же исходных соединений, что и в примере 1, взятых в указанных в табл.1 соотношениях.

П р и м е р 23. Катализатор, полученный по примеру 2, испытывают по методике примера 2 за тем исключением, что для реакции подают газ, в состав которого входят 8 об.% акролеина, 4 об.% кислорода и остальное (до 100 об.%) - азот. На выходе реакции получена конверсия акролеина 99 моль% и выход акриловой кислоты за проход 96,0 моль% при температуре нитратной бани 245оС. После непрерывного действия процесса в течение 8000 ч конверсия акролеина составляет 98,5 моль%, а выход акриловой кислоты за проход 95,5 моль% при температуре реакции 250оС.

П р и м е р 24. Готовят катализатор состава

Mo12V4W1,5Cu2,5Ce0,5Ba1,0O5,6;

Cu/x = 5; Cu + x = 3,0,

повторив методику примера 2 за исключением того, что состав катализатора был частично изменен. Полученный катализатор подвергают испытаниям в тех же условиях проведения реакции, что и в примере 2. Результаты испытаний приведены в табл.2.

П р и м е р 25. Готовят катализатор состава

Mo12V8W0,5Cu2,0Zr1,0Ca2,0Mg0,5O64, повторив методику примера 1, катализатор подвергают испытаниям в условиях проведения реакции по примеру 1. Результаты испытаний приведены в табл.2.

П р и м е р 26. Готовят катализатор состава

Mo12V4W2,5Cu1,8Ti0,15Ce0,15O55,9;

(Cu/x = 6,0; Cu + x = 2,1), повторив методику примера 3 за исключением того, что состав катализатора был частично изменен. Полученный катализатор подвергают испытаниям в тех же условиях проведения реакции, что и в примере 3. Результаты испытаний приведены в табл.2.

П р и м е р 27. Готовят катализатор состава

Mo12V1W3,0Cu2,0Zr2,0O53,5;

(Cu/x = 1,0; Cu + x = 4), повторив методику примера 1. Полученный катализатор подвергают испытаниям в тех же условиях проведения реакции, что и в примере 1, за исключением температуры реакции. Результаты испытаний приведены в табл.2.

П р и м е р 28. Готовят катализатор состава

Mo12V2W2Cu0,5Ti1Ce1Mg0,1O51,6;

(Cu/x = 0,25; Cu + x = 2,5), повторив методику примера 22, за исключением того, что состав катализатора был частично изменен. Полученный катализатор подвергают испытаниям в тех же условиях проведения реакции, что и в примере 1, за исключением того, что изменяют объемную скорость на 1000 ч-1, и температуры реакции меняют на указанные в табл.2 значения. Результаты испытаний приведены в табл.2.

П р и м е р ы 29-30. Готовят, повторив методику примера 2, катализатор состава

No12V3W2Cu2Ti4Sr0,2O59,7[Cu/x = 0,5;

Cu + x = 6] для примера 28 и состава

Mo12V2W1Cu2Ti3Ce1Ba0,5O54,5;

[Cu/x = 0,5; Cu + x = 5] для примера 30. Повторяют методику испытаний примера 1 за исключением того, что в дополнительном примере 29 значение объемной скорости газа меняют на 2000 ч-1, а в дополнительном примере 30 объемную скорость газа меняют на 4000 ч-1. Результаты испытаний приведены в табл.2.

Из приведенных примеров ясно, что выходы акриловой кислоты за один проход составляют 94-95,3 моль%, что является высоким уровнем, а температуры реакции со временем несколько повышаются, хотя окончательное значение температуры достигает 305оС в примере 28 и 330оС в примере 30.

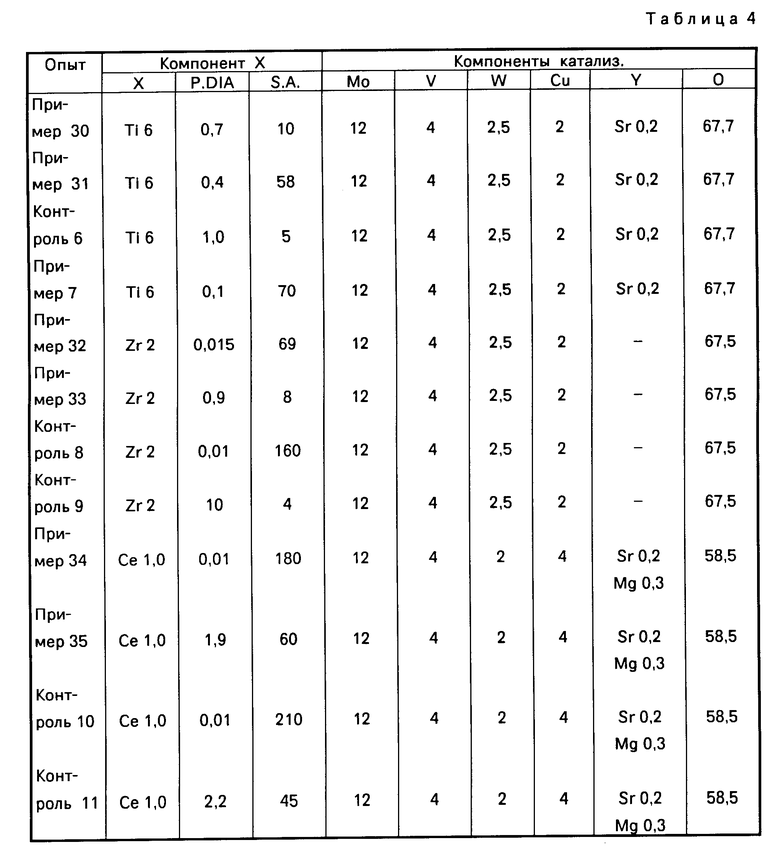

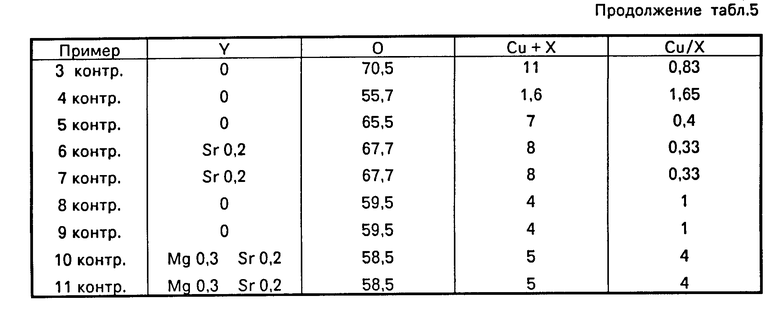

По методике, аналогичной методике примера 1, приготовили каждый из катализаторов, приведенных в табл.С. Полученные катализаторы подвергли испытаниям в условиях проведения реакции, описанных в примере 1. Результаты испытаний приведены в табл.3.

Контрольные эксперименты 6-11.

По методике примера 1 приготовили каждый из катализаторов, указанных в табл. 3. Полученные катализаторы подвергли испытаниям в условиях проведения реакции, описанных в примере 1. Результаты испытаний приведены в табл.3, 4, 5.

Предлагаемый способ получения акриловой кислоты, осуществляемый с использованием предлагаемого катализатора позволяет получить акриловую кислоту с высоким выходом при длительном использовании катализатора окисления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для газофазного окисления пропилена, изобутилена или третичного бутанола | 1988 |

|

SU1792344A3 |

| Катализатор для получения оксида этилена и способ его приготовления | 1990 |

|

SU1837959A3 |

| Способ получения акриловой кислоты | 1974 |

|

SU1032999A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАКРИЛОВОГО ГЕЛЯ | 1989 |

|

RU2031097C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБИРУЮЩЕЙ СМОЛЫ | 1989 |

|

RU2015141C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ | 1995 |

|

RU2119908C1 |

| Способ получения водопоглощающей смолы | 1988 |

|

SU1797612A3 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1992 |

|

RU2043784C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФТАЛЕВОГО АНГИДРИДА | 1991 |

|

RU2047351C1 |

| Катализатор для окисления @ -ксилола или нафталина во фталевый ангидрид | 1979 |

|

SU1147244A3 |

Использование: в производстве алифатических ненасыщенных кислот, в частности в способе получения акриловой кислоты на модифицированном катализаторе. Сущность изобретения: способ получения акриловой кислоты ведут парофазным окислением акролеина кислородсодержащим газом в присутствии катализатора эмпирической ф-лы Mo12VbWcCudXeYfOg , где X - элемент, выбранный из группы: цирконий, титан, церий; Y - щелочно-земельный металл: Mg, Ca, Sr, Ba; b 1-8; c 0,5-10; d 0,5-6; e 0,3-8; f 0-2,5, причем g<90; 2,0<Cu+X≅ 10,0 и 0,25≅ Cu/X≅ 6,0, процесс ведут при температуре 200-330°С с объемной скоростью 1000-5000 см-1 . Указанный катализатор содержит титан, цирконий и церий, полученные соответственно из пористого диоксида титана в форме анатаза со средним диаметром частиц 0,4-0,7 мк и удельной поверхностью по БЭТ 10-60 м2/г , оксида циркония со средним диаметром частиц 0,01-1,0 мм и удельной поверхностью по БЭТ 5-150 м2/г и оксида церия со средним диаметром частиц 0,1-2,0 ммм и удельной поверхностью по БЭТ 50-200 м2/г. Выход акриловой кислоты 95,6%, а длительность работы катализатора 4000 ч. 2 с.п. и 2 з. п. ф-лы, 5 табл.

Mo12VbWcCudXeYfOg,

где X - элемент, выбранный из группы: цирконий, титан, церий;

Y - щелочноземельный металл: магний, кальций, стронций, барий;

b = 1 - 8;

c = 0,5 - 10,0;

d = 0,5 - 6,0;

e = 0,3 - 8,0;

f = 0 - 2,5;

g < 90,

причем 2,0 < Cu + X ≅ 10,0;

0,25 ≅ Cu/X ≅ 6,0.

Mo12VbWcCudXeYfOg,

где X - элемент, выбранный из группы: цирконий, титан, церий;

Y - щелочноземельный металл: магний, кальций, стронций, барий;

b = 1 - 8;

c = 0,5 - 10,0;

d = 0,5 - 6,0;

e = 0,3 - 8,0;

f = 0 - 2,5;

g < 90,

причем 2,0 < Cu + X ≅ 10,

0,25 ≅ Cu/X ≅ 6,0.

| Патент ФРГ N 2909671, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-12-15—Публикация

1990-11-05—Подача