Изобретение относится к катализаторам для окисления олефинов в карбонильные и карбоксильные соединения.

Цель изобретения - повышение активности и селективности катализатора за счет дополнительного содержания в его составе лития, свинца и тория и определенного состава катализатора, соответствующего указанной эмпирической формуле.

П р и м е р 1. 10,62 г парамолибдата аммония (ПМА) (NhMJeMoyOan 4НаО растворяют при нагревании до 60°С в 13-18 мл дистиллированной воды раствор А.

Раствор В состоит из соответствующих нитратов. Для его приготовления берут при 60°С 3,6 мл дистиллированной воды и 0,6 мл азотной кислоты (55 мас.%), в которых последовательно растворяют 3,52 г Ре(МОз)з 6Н20; 0,97 г В(МОз)з 5 Н20; 0,025 г KN03; 0,026 г ШОз 3 Н2О или эквивалентное количество LICI04 ЗН20; 0,003 г РЬ(ЫОз)а: 0,003 т Тп(МОз)4 и 8,73 г Со(МОз)2 6 Н20.

Соосаждение катализаторной массы производят путем приливания раствора В к раствору А при непрерывном перемешивании механической мешалкой. Температура обоих растворов в начале соосаждения 60°С. По окончании соосаждения полученную пульпу перемешивают еще 1.5-3,0 ч до полного вызревания. Полученная таким образом суспензия катализатора не нуждается в дальнейшем вызревании и ее подвергают упариванию досуха при 100- 110°С. После этого сушат еще 12 ч.

Полученные разноразмерные (0,5-5,0 мм) кусочки катализатора подвергают даль- нейшей, в том числе вакуумной, термообработке: при 150°С(8-10ч), 180°С(10ч), 230°С . (10 ч) и 380-450°С (8 ч). Полученный катализатор соответствует следующей эмпирической формуле; Moi2Co6FeijBio,4 Ko.05Blo.o4Pbq,02Tho,o2 Ох, где х - количество кислорода, необходимое для насыщения валентности входящих в катализатор элементов, в данном случае 45,5-48,5.

О

ел

Ч)

о о

Масса полученного таким образом катализатора составляет 8,62 г, 4см3 готового катализатора загружают в стеклянный реактор диаметром 25 мм. Обогревают селитряной баней. Смесь, содержащую об.%: пропилена 8-9, паров воды 10-30, остальное воздух, пропускают через реактор. Катализатор прирабатывается к реакционной среде, постепенно повышая показатели своей работы. При времени контакта3,0си 340°С получают выход акролеина и акриловой кислоты 99,3%, при конверсии пропилена 99,7% и селективности 99,6%. Выход акролеина при этом составляет 91,1% (селективность по акролеину 91,4%).

П р и м е р 2. Катализатор состава Moi2 Co4Fei.7Blo.4Ko,05Llo,04Pbo,02Tho,020x,rAe x 45,5-46,5, готовят и испытывают по примеру .1, за исключением количества взятого кобальта. Навеска нитрата кобальта в этом случае составляет 5,82 г. На данном катализаторе конверсия пропилена 98,2%, селективность по сумме акролеина и акриловой кислоты 98,6%, выход целевого продукта 96,8,%.

П р и м е р 3. Катализатор состава

Moi2Co7FeijBI0.4Ko,05Llo,04Pbo.02Tho,020x,

де ,0-48,6, готовят и испытывают по примеру 1, за исключением количества взятого кобальта. Навеска нитрата кобальта в этом случае составляет 10,18 г. На этом катализаторе конверсия пропилена 99,4% при селективности 99,3%, выход акролеина и акриловой кислоты 98,7%.

П р и м е р 4. Катализатор состава Moi2 Co6Feo.75Bfo./iKo.o5Llo.(MPbo,02Tho.o2Ox, где ,0-47,5, готовят и испытывают по примеру 1, за исключением количества взятого железа. Навеска нитрата железа в этом случае составляет 1,51 г. На данном катализа- торе конверсия пропилена 98%, селективность по акролеину и акриловой кислоте 98,5, выход 96,5%.

Пример 5. Катализатор состава Moi2Co6Fe2.oBio,4Ko..o4Pbo.o2Tho,020x, где х 48-48,5, готовят и испытывают по примеру 1, за исключением количества взятого железа. Навеска нитрата железа в этом случае составляет 4,03 г. На этом катализаторе конверсия пропилена 99,2 % при селек- тивности 99,5%, выход акролеина и акриловой кислоты 98,7%.

Примере. Катализатор состава

Moi2CO6Fei,7Blo,2Ko,05t-lo,04Pbo,p2Tho,020x,

где ,5-48,0, готовят и испытывают по примеру 1, за исключением количества взятого висмута. Навеска нитрата висмута в этом случае составляет 0,49 г. На данном катализаторе конверсия пропилена 97,8%

при селективности 98,8%, выход акролеина и акриловой кислоты 96,6%.

Пример. Катализатор состава Moi2Co6Fei,7Bii.oKo,05L.io,04Pbo,02Tho,020x, где ,0-48,3, готовят и испытывают по примеру 1, за исключением количества взятого висмута. Навеска нитрата висмута в этом случае составляет 2,&2 г. На данном катализаторе конверсия пропилена 97,3% при селективности 98,7, выход акролеина и акриловой кислоты 96%.

Примере. Катализатор состава

Moi2C06Fei,7Bio,4Ko,025Llo,04Pbo,02Tho,020x,

где ,7-48,2, готовят и испытывают по примеру 1, за исключением количества взятого калия. Навеска нитрата калия в этом случае составляет 0,012 г. На данном катализаторе конверсия пропилена 98,9% при селективности 99,5%, выход акриловой кислоты и акролеина 98,4%.

П р и м е р 9. Катализатор состава Moi2Co6Fei.7Blo,4Ko,iLlo,04Pbo,o2Tho.o20x, где ,8-48,3. готовят и испытывают по примеру 1, за исключением количества взятого калия. Навеска калия при этом составляет 0,05 г. На данном катализаторе конверсия пропилена 98,5% при селективности 99,0%, выход акролеина и акриловой кислоты 97,5%.

ПримерЮ. Катализатор состава

Moi2C06Fei,7Bio.4Ko,05Lio.02Pbo,02Tho.020x,

где ,8-48,3, готовят и испытывают по примеру 1, за исключением количества взятого лития. Навеска перхлората лития при этом составляет 0,016 г. На данном катализаторе конверсия пропилена 99% при селективности 99,4%, выход акриловой кислоты 98,4%.

П р и м е р 11. Катализатор состава Moi2Co6Fei,7Bio,4Ko.05Lio,oePbo,02Tho,020x, где ,8-48,4, готовят и испытывают по примеру 1, за исключением количества взятого лития. Навеска перхлората лития при этом составляет 0,064 г или 0,052 г нитрата лития соответственно. Изданном катализаторе конверсия пропилена 98,9% при селективности 99,1%, выход акролеина и акриловой кислоты 97,9%.

Пример 12. Катализатор состава

Moi2C06Fei,7BIO,4Ko.05Lio,04Pbo,005Tho.020x,

где ,8-48,3. готовят и испытывают по примеру 1, за исключением количества взятого свинца. Навескз нитрата свиниа составляет 0,0008 г. На данном катализаторе конверсия пропилена 99,8% при селективности 99,2%, выход акролеина и акриловой кислоты 99,0%.

П р и м е р 13, Катализатор состава

Moi2CoeFei,7Blo,4Ko,05Lfo.04Pbo.05Tho,020x,

где ,8-48,3, готовят и испытывают по

примеру 1, за исключением количества взятого свинца. Навеска нитрата свинца составляет 0,0075 г. На этом катализаторе конверсия пропилена 99,0% при селективности 99,4%, выход акролеина и акриловой кислоты 98,4%.

П р и м е р 14. Катализатор состава

Moi2C06Fei,7Blo,4Ko,05Llo.04Pbo.G2Tho,0050x,

где ,7-48,2, готовят и испытывают по примеру 1, за исключением количества взятого тория. Навеска нитрата тория в этом случае составляет 0,0008 г На данном катализаторе конверсия пропилена 98,6% при селективности 97,8%, выход акролеина и акриловой кислоты 96,4%.

Пример15. Катализатор состава

Moi2C06Fei,7Bio,4Ko,05Lio,04Pbo.02Tho,050x,

где х-47,9-48,4, готовят и испытывают по примеру 1 за исключением количества взятого тория. Навеска нитрата тория в этом случае составляет 0,008 г. На этом катализаторе конверсия пропилена 99,5% при селективности 97%, выход акролеина и акриловой кислоты 96,5%.

Пример16. Катализатор состава

Moi2CO6Fei,7Blo,4Ko,05Llo,04Pbo,02Tho.020x,

где ,8-48,3, готовят по примеру 1, испытывают в том же проточном реакторе, но в реакции окисления изобутилена. Для окисления используют изобутилено-воздушную смесь с однопроцентным содержанием изобутилена. Реакцию ведут с водяным паром (10 и 30%), а также в отсутствии водяного пара. Конверсия изобутилена при г 2,5 с в интервале температур 310-340°С была практически абсолютной (100%) при селективности 97,5-99,5%, выход метакролеина и метакриловой кислоты до 99,5%.

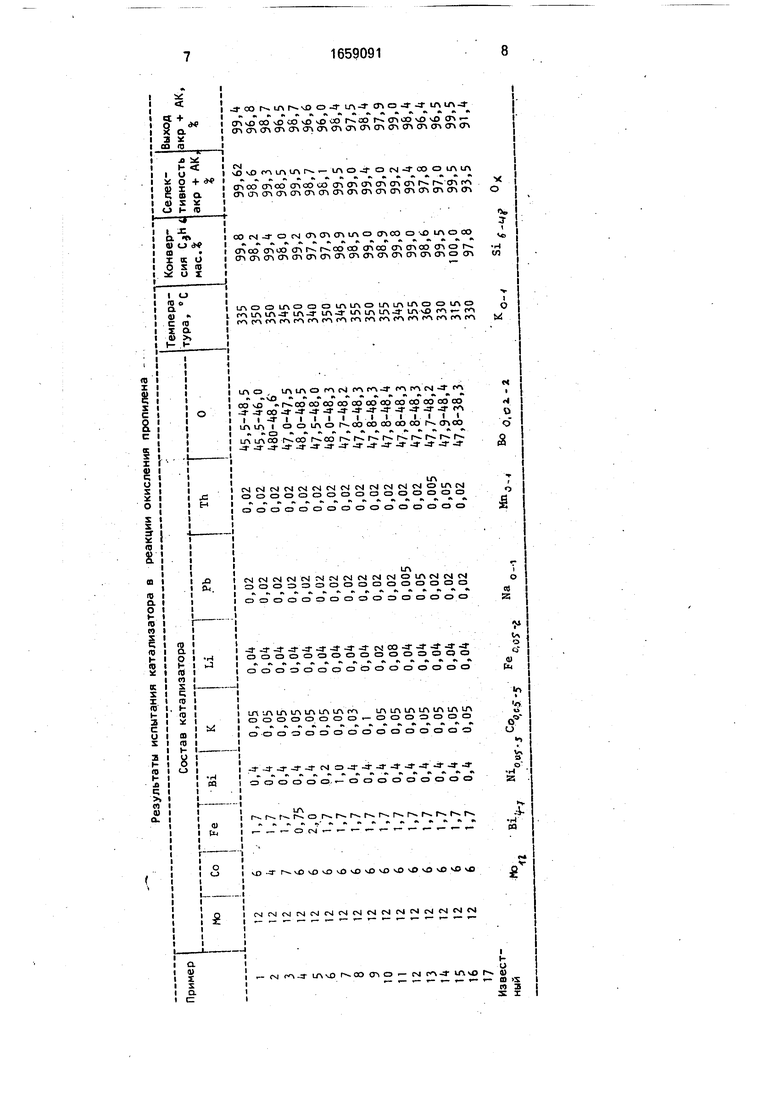

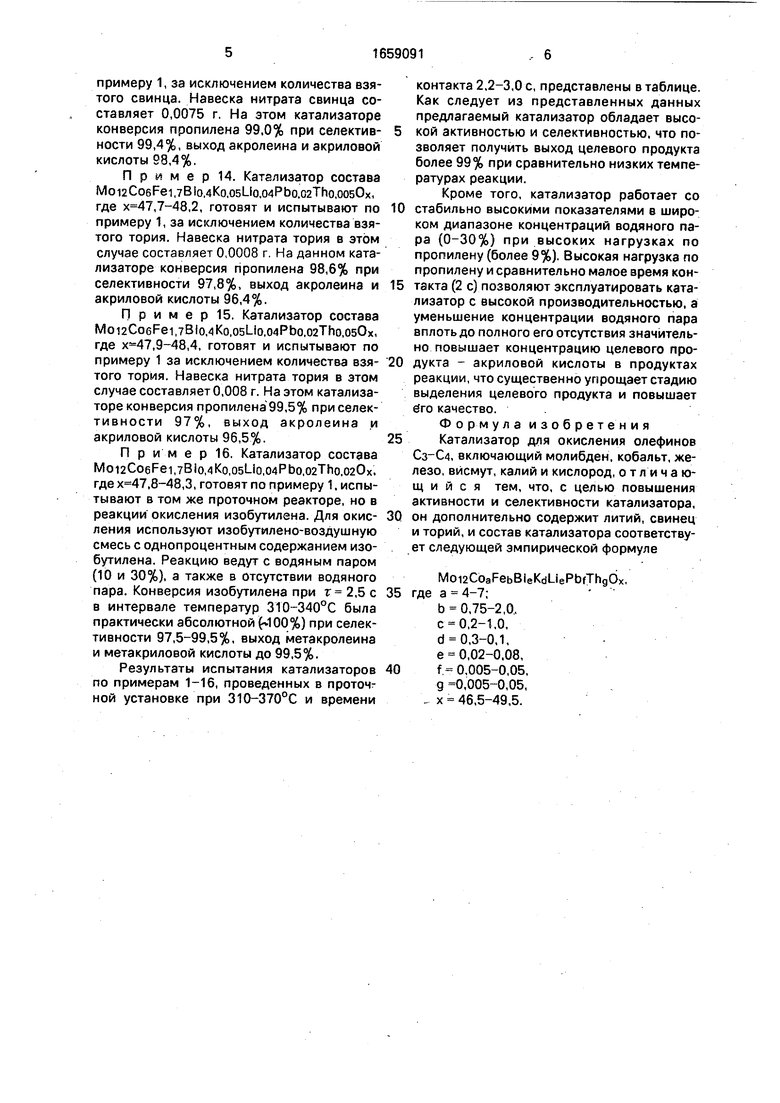

Результаты испытания катализаторов по примерам 1-16, проведенных в проточной установке при 310-370°С и времени

контакта 2,2-3,0 с, представлены в таблице. Как следует из представленных данных предлагаемый катализатор обладает высокой активностью и селективностью, что позволяет получить выход целевого продукта более 99% при сравнительно низких температурах реакции.

Кроме того, катализатор работает со

стабильно высокими показателями в широком диапазоне концентраций водяного пара (0-30%) при высоких нагрузках по пропилену (более 9%). Высокая нагрузка по пропилену и сравнительно малое время контакта (2 с) позволяют эксплуатировать катализатор с высокой производительностью, а уменьшение концентрации водяного пара вплоть до полного его отсутствия значительно повышает концентрацию целевого продукта - акриловой кислоты в продуктах реакции, что существенно упрощает стадию выделения целевого продукта и повышает ето качество.

Формула изобретения

Катализатор для окисления олефинов , включающий молибден, кобальт, железо, висмут, калий и кислород, отличающийся тем, что, с целью повышения активности и селективности катализатора,

он дополнительно содержит литий, свинец и торий, и состав катализатора соответствует следующей эмпирической формуле

Moi2COaFebBleKdLiePbfThgOx,

где а 4-7;

b 0,75-2,0.

с 0,2-1,0,

d 0,3-0,1,

е 0,02-0.08, f 0,005-0,05.

g 0,005-0,05, - х 46,5-49,5.

Мо

П

Bi.

Ч-Г

Nio,oy.jCo,c5--5

Fe

ft су-г

Na

0-1

Mn

о-

Во

о. с а. - г

К

о-

Si

f-t/f

о

оо

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ И ОКИСЛИТЕЛЬНОГО АММОНОЛИЗА ПРОПИЛЕНА | 1977 |

|

SU707003A1 |

| Катализатор для окисления акролеина | 1980 |

|

SU899112A1 |

| Способ получения акролеина илиМЕТилАКРОлЕиНА | 1978 |

|

SU823380A1 |

| Способ получения -ненасыщенных кислот и альдегидов | 1976 |

|

SU598862A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2236292C1 |

| Катализатор для окисления олефинов | 1978 |

|

SU738658A1 |

| Способ получения акролеина | 1977 |

|

SU701988A1 |

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789494A1 |

| Способ регенерации катализатора для окисления пропилена, изобутилена или трет-бутанола | 1988 |

|

SU1706374A3 |

| Способ приготовления катализатора для окисления пеносыщенных углеводородов | 1971 |

|

SU384269A1 |

Изобретение относится к каталитической химии, в частности к катализатору для окисления олефинов . С целью повышения активности и селективности состав катализатора соответствует следующей эмпирической ф-ле Moi2COdFebBlcKdUePefThgOx. где а 4-7; b 0,75-2,0; с 0,2-1.0; d 0.3-0,1 ; ,02-0,08; f 0,005-0,05; g 0,005-0.05; х 46,5-49,5. Катализатор позволяет получить выход целевого продукта более 99% при сравнительно низких температурах реакции. 1 табл.

| Купольное покрытие | 1988 |

|

SU1604942A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Патент США М 4208306, кл.252-456 | |||

| опублик | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Патент США №4365087, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1991-06-30—Публикация

1989-06-20—Подача