(5) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ВАЛКОВ В ПРОКАТНОЙ КЛЕТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОКАТНАЯ КЛЕТЬ С ПЕРЕКОСОМ ВАЛКОВ В ГОРИЗОНТАЛЬНОЙ ПЛОСКОСТИ | 1994 |

|

RU2077399C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ОПОРНЫХ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2002 |

|

RU2212291C1 |

| Способ подготовки прокатных валков к работе в течение эксплуатационной кампании | 1986 |

|

SU1342549A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ КЛЕТЕЙ КВАРТО ЧИСТОВОЙ ГРУППЫ ШИРОКОПОЛОСНЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2002 |

|

RU2211736C1 |

| СПОСОБ ПОДГОТОВКИ ПРОКАТНЫХ ВАЛКОВ К ЭКСПЛУАТАЦИИ | 1993 |

|

RU2021048C1 |

| Способ эксплуатации прокатных валков | 1990 |

|

SU1764727A1 |

| СПОСОБ УНИВЕРСАЛЬНОЙ ПРОФИЛИРОВКИ ВАЛКОВ ЛИСТОВЫХ СТАНОВ | 2006 |

|

RU2302306C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОВОГО СТАНА ХОЛОДНОЙ ПРОКАТКИ | 2006 |

|

RU2332272C2 |

| Способ управления тепловым профилем валков прокатных станов | 1979 |

|

SU863039A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

I

Изобретение относится к металлургии, а конкретно к прокатному производству, и может быть использовано в системах автоматизированного управления режимом обжатий.

Известно устройство для определения профиля валков в статических условиях в клети или после их вывалки. Это устройство позволяет определить, изменение профиля валков в результате износа бочки валков. Устройство состоит из жесткой чугунной линейки, к концам которой прикреплены ножки с призмами, что позволяет установить линейки прибора параллельно образующей валка. По верхней поверхности линейки специальным механизмом передвигается каретка с пишущим прибором, индикатором часового типа для визуальных наблюдений и механизмом перематывания бумажной ленты. Своей ножкой индкатор во время движения каретки скользит по образующей валка и через систему рычагов переме чает в верти.кальном направлении пишущее перо, вследствие чего на бумажную ленту наносится кривая, соответствующая профилю бочки валка fl.

Устройство обладает следующими недостатками: профиль валка можно определить только после его вывалки из клети и в статических условиях; с помощью устройства можно определить изменение профиля валка только

to из-за износа поверхности его бочки. При этом можно определить только относительную величину износа (относительно точки отсчета), абсолютную величину износа определить нельISзя;наличие контактных точек и система рычагов способствует появлению дополнительных погрешностей.

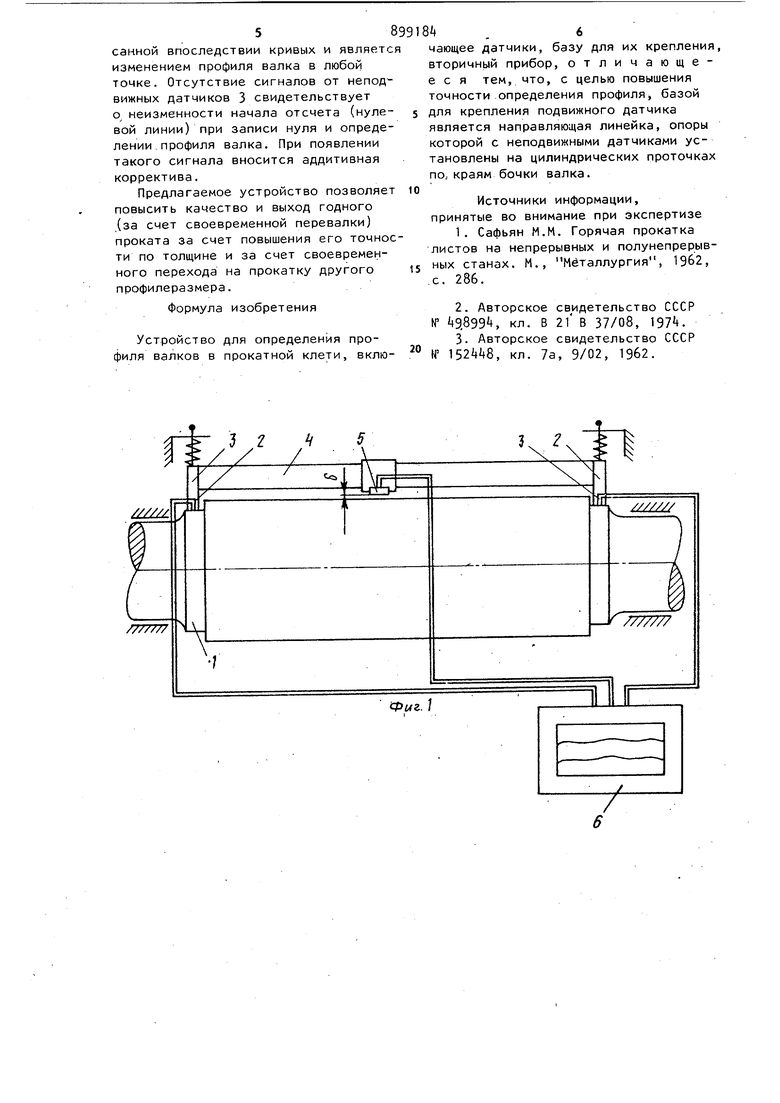

Известно устройство, на шейке

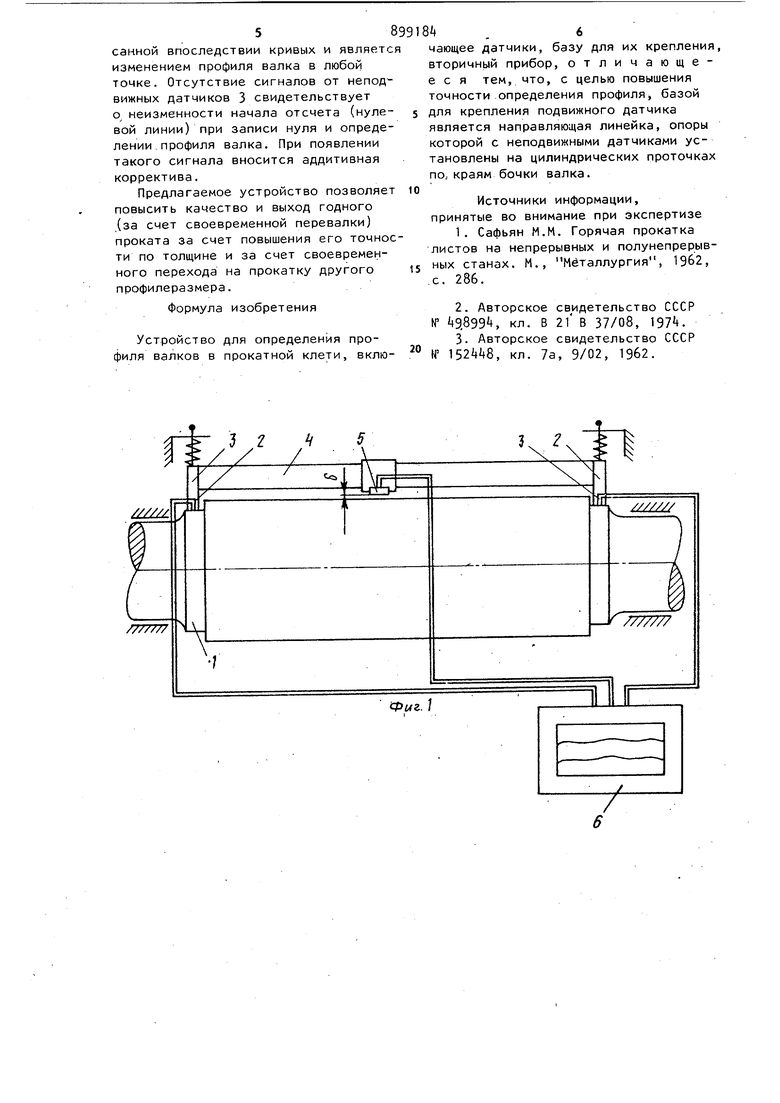

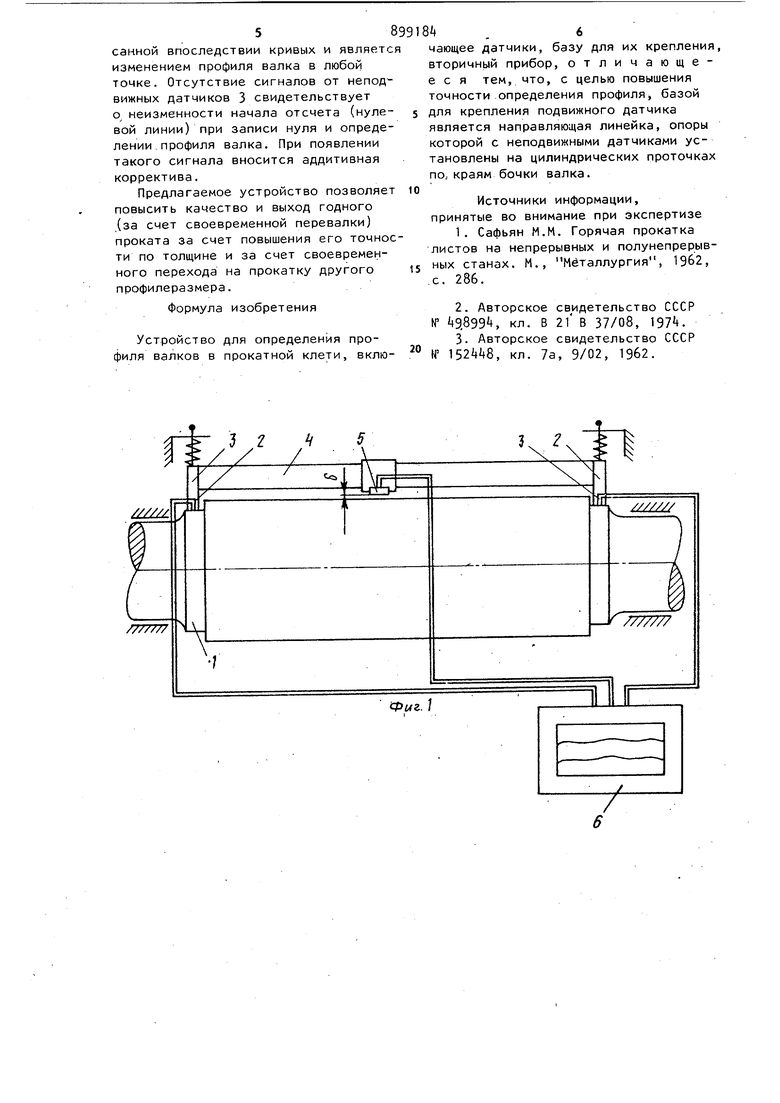

20 валка которого расположены измерители угла ее поворота, Одноверменно измеряется расстояние от этого изме иителя до станины. Такое устройство позволяет определить только прогиб валков i2 . Однако оно не позволяет определить не менее существенные факторы, определяющие качество проката, таки как износ и тепловое расширение боч ки, а для оперативного управления качеством проката необходимо знать в клети, без остановок стана, измен ние профиля валков от износа, тепло вого расширения и прогиба их бочки. Наиболее близким к предложенному является устройство, которое включа ет неподвижные датчики трансформатор ного типа, укрепленные над измеряем валком с воздушным, зазором. Такое устройство позволяет определить изм нение профиля валка в прокатной кле ти, но только в тех точках, над кот рыми установлены датчики зЗ. Одна ко устройство обладает недостаточно высокой точностью из-за того,что база крепления датчиков вынесена вне измеряемого валка. Поэтому измеряет ся не только изменение профиля валка, а и упругие деформации его подшипника и подушки. Последние величины могут быть на 1 - 2 порядка выше, чем изменение профиля валка. Кроме того, в этом случае начало отсчета условное. Кроме того, это устройство не позволяет определить начальный профиль, а только его изменение в тех точках, над которыми установлены датчики. Практически установлено, что профиль валка из-з теплового расширения-; или в результате износа отличается от параболического, поэтому знание значений в нескольких, даже в характерных точках, не позволяет оценить фактичес кий полный профиль валка. Целью изобретения является повышение точности определения профиля валков в, прокатной клети. Поставленная цель достигается тем, что в устройстве для определения профиля валков в прокатной клети включающем датчики, базу для их крепления, вторичный прибор, в качестве базы для крепления подвижного датчика служит направляющая линейка опбры которой с неподвижными датчиками установлены на цилиндрических проточках по краям бочки валка. На фиг. 1 показано устройство, общий вид; на фиг. 2 - то же, вид со/стороны торца бочки. У измеряемого валка 1 по краям бочки выполнены-цилиндрические проточки глубиной большей, чем радиальное сжатие при максимальном усилии прокатки и величина износа в течение постановки валка в клеть. На эти проточки установлены опоры 2 с неподвижными датчиками 3 направляющей линейки k, по которой перемещается подвижный датчик 5. Датчики 3 и 5 установлены над поверхностью валка с зазором б , а их выходы соединены со вторичным прибором 6. Величина зазора определяется чувствительностью датчиков и величиной изменения профиля. С целью исключения механического контакта подвижного датчика с поверхностью бочки необходимо, чтобы зазор (f. превышал изменение профиля f валка за счет его прогиба и за счет деплового расширения Aft бочки, т.е. (r7f+Af,t. С другой стороны, для повышения точности определения профиля необходимо работать на линейном участке характеристики датчика. Линейный участок характеристики, например, индуктивного датчика составляет от 0,1-0,15 до О,3-0,Л начального воздушного зазора, cf. Таким образом, при определении, например, изменения профиля валка, разного 1 мм, сГ может составить З- мм. В исходном состоянии подвижный, датчик 5 устанавливается у края бочки (например, левого на фиг. 1) с зазором С7 . Сигнал, пропорциональный этому зазору, компенсируется во вторичном приборе 6. Аналогично компенсируются сигналы и от неподвижных датчиков. После этого подвижный датчик 5 перемещается вдоль бочки валка 1 по направляющей линейке k (на фиг. 1 вправо) и записывается с помощью прибора 6 нулевая линия, затем датчик 5 возвращается в исходное положение. Устройство готово к работе. В результате износа, теплового расширения или прогиба бочки валка ее профиль изменяется. -В момент, необходимый для определения профиля, подвижный датчик 5 перемещается вдоль валка 1 по направляющей,линейке . Сигнал, пропорциональный, например, изменению зазора между валком и подвижным датчиком и характеризующий профиль измеряемого валка, поступает во вторичный прибор 6, где, например, записывается на бумагу. Разница в ординатах нулевой и запи5санной впоследствии кривых и являет изменением профиля валка в любой точке. Отсутствие сигналов от непод вижных датчиков 3 свидетельствует о неизменности начала отсчета (нуле вой линии) при записи нуля и опреде лении , профиля валка. При появлении такого сигнала вносится аддитивная корректива. Предлагаемое устройство позволяе повысить качество и выход годного (за счет своевременной перевалки) проката за счет повышения его точно ти по толщине и за счет своевременного перехода на прокатку другого профилеразмера. Формула изобретения Устройство для определения профиля валков в прокатной клети, вклю 6 чающее датчики, базу для их крепления, вторичный прибор, отличающееся тем, что, с целью повышения точности определения профиля базой для крепления подвижного датчика является направляющая линейка, опоры которой с неподвижными датчиками установлены на цилиндрических проточках по, краям бочки валка. Источники информации, принятые во внимание при экспертизе 1.Сафьян М.М. Горячая прокатка листов на непрерывных и полунепрерывных станах. М., Металлургия, 1962, .с. 286. 2.Авторское свидетельство СССР f it9899t, кл. В 21 В 37/08, 197. 3.Авторское свидетельство СССР № 152448, кл. 7а, 9/02, 19б2.

Авторы

Даты

1982-01-23—Публикация

1980-05-05—Подача