Изобретение относится к метизной промышленности, в частности к устрой ствам для волочения биметаллической проволоки с мягкой оболочкой и твердым сердечником, например высокопрочной сталеалюминиевой проволоки в режиме гидродинамического трения.

Известно устройство для волочения биметаллической проволоки, содержащее корпус с установленными в нем рабочей волокой и напорным элементом, выполненным в виде трубки с цилиндрическим каналом, который служит одновременно для нагнетания смазки в очаг деформации и для подавления передней внеконтактной деформации материала оболочки Cl 3.

Недостатком этого устройства является повышенный износ канала напорной трубки со стороны волоки, обусловленный максимумом давления смазки и подъемом слоя металла оболочки перед волокой в результате развивающейся внеконтактной деформации.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является устройство для волочения биметаллической проволоки, преимущественно высокопроч1 ной сталеалюминиевой в режиме гидродинамического трения, включающее установленные в корпусе по меньшей мер одну рабочую волоку и напорный элемент 2.

В известном устройстве в утренний диаметр канала напорного элементу на длине, равной длине образующейся зоны внеконтактной деформации, выполнен большим, чем диаметр входного участка канала.

Недостатком известного устройства является то, что оно хотя и предотвращает налипание частиц металла оболочки на внутреннюю поверхность канала напорной трубки, но в то же время не исключает возможности налипания металла оболочки на рабочую поверхность волоки в период неустановившегося режима гидродинамического трения. Этот режим характеризуется подъемом металла оболочки перед рабочей волокой из-за недостаточного давления смазки и, как следствие, происходит контактирование металла оболочки с поверхностью волоки (случай сухого трения). В результате этого происходит так называемое налипание металла оболочки на поверхность волоки, на поверхности проволоки образуются задиры, нарушающие стабильность процесса волочения.

Кроме того, при использовании известного устройства для волочения бимет.а.ллическсй проволоки с соотноше.ЯИ&м пределов текучести металлов сердечника и оболочки более 10 приходится накладывать ограничения на единичные (12-15%) и суммарные (50-60%) обжатия.

Цель изобретения - повыи1ение производительности за счет повышения стабильности процесса волочения путем устранения налипания металла оболочки на рабочую поверхность волоки в период неустановившегося режима гидродинамического трения.

Поставленная цель достигается тем, что устройство для волочения биметаллической проволоки, преимущественно высокопрочной сталеалюминиевой в режиме гидродинамического трения, включающее установленные в корпусе по крайней мере одну рабочую волоку и напорный элемент, снажено втулкой, установленной вканал напорного элемента со стороны волок и выполненной из материала-заполнителя с меньшей, чем у металла оболоки, величиной напряжения среза.

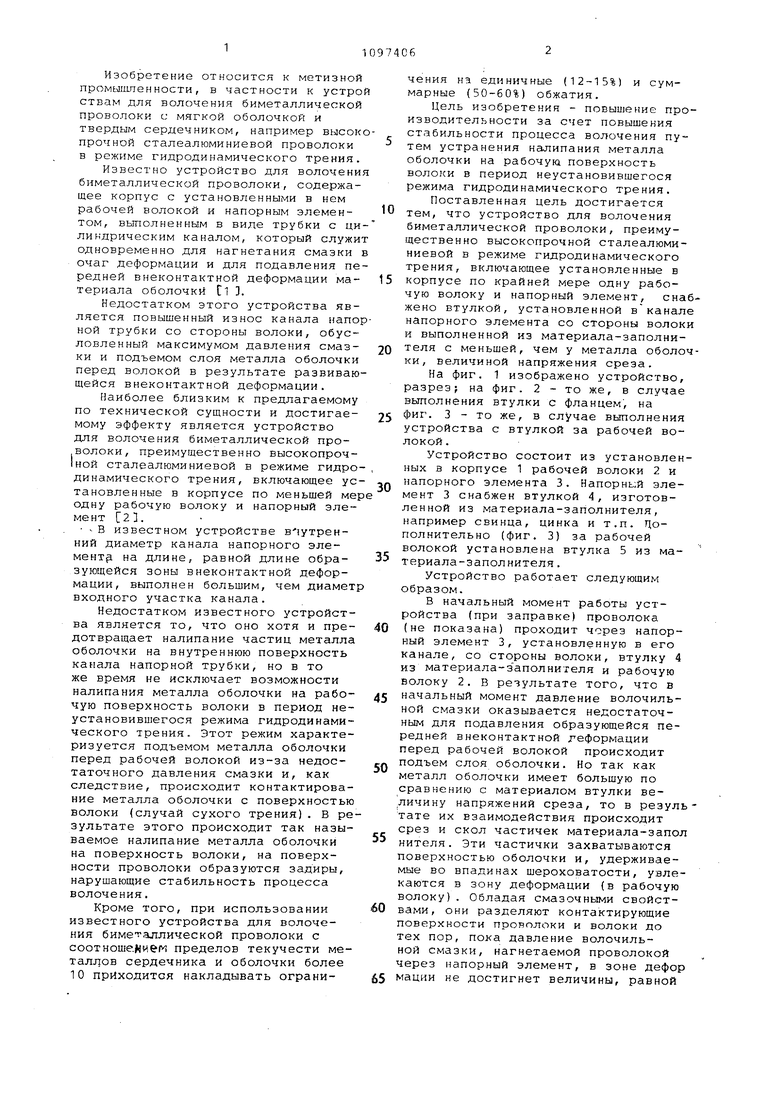

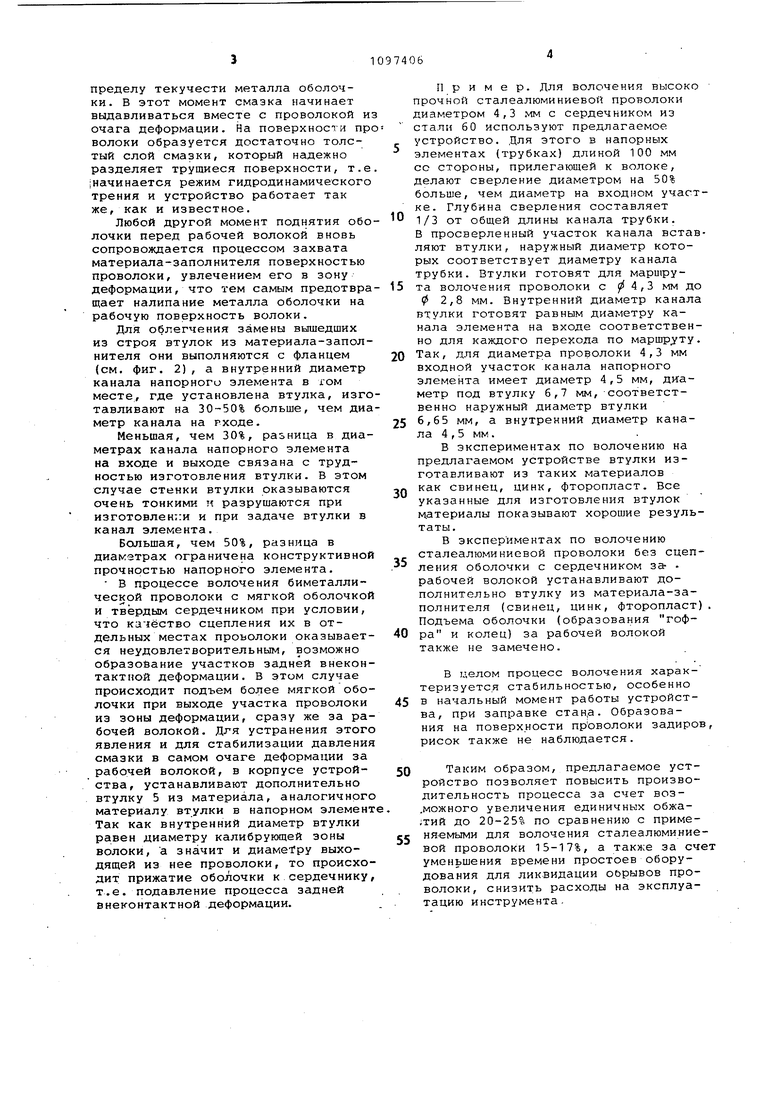

На фиг. 1 изображено устройство, разрез на фиг. 2 - то же, в случае выполнения втулки с фланцем, на фиг. 3 - то же, в случае выполнения устройства с втулкой за рабочей волокой .

Устройство состоит из установленных в корпусе 1 рабочей волоки 2 и напорного элемента 3. Напорный элемент 3 снабжен втулкой 4, изготовленной из материала-заполнителя, например свинца, цинка и т.п. Дополнительно (фиг. 3) за рабочей волокой установлена втулка 5 из материала-заполнителя .

Устройство работает следующим образом.

В начальный момент работы устройства (при заправке) проволока (не показана) проходит чорез напорный элемент 3, установленную в его канале, со стороны волоки, втулку 4 из материала-заполнителя и рабочую волоку 2. В результате того, что в начальный момент давление волочильной смазки оказывается недостаточным для подавления образующейся передней внеконтактной деформации перед рабочей волокой происходит подъем слоя оболочки. Но так как металл оболочки имеет большую по сравнению с материалом втулки величину напряжений среза, то в резултате их взаимодействия происходит срез и скол частичек материала-запо нителя. Эти частички захватываются поверхностью оболочки и, удерживаемые во впадинах шероховатости, увлекаются в зону деформации (в рабочую волоку). Обладая смазочными свойствами, они разделяют контактирующие поверхности проволоки и волоки до тех пор, пока давление волочильной смазки, нагнетаемой проволокой через напорный элемент, в зоне дефо мации не достигнет величины, равной

пределу текучести металла оболочки. В этот момент смазка начинает выдавливаться вместе с проволокой и очага деформации. На поверхности пр волоки образуется достаточно толстый слой смазки, который надежно разделяет трущиеся поверхности, т.е Начинается режим гидродинамического трения и устройство работает так же, как и известное.

Любой другой момент поднятия оболочки перед рабочей волокой вновь сопровождается процессом захвата материала-заполнителя поверхностью проволоки, увлечением его в зону деформации, что тем самым предотвращает налипание металла оболочки на рабочую поверхность волоки.

Для облегчения замены вышедших из строя втулок из материала-заполнителя они выполняются с фланцем (см. фиг. 2), а внутренний диаметр канала напорного элемента в гом месте, где установлена втулка, изготавливают на 30-50% больше, чем диаметр канала на рходе.

Меньшая, чем 30%, разница в диаметрах канала напорного элемента на входе и выходе связана с трудностью изготовления втулки. В этом случае стенки втулки оказываются очень тонкими и разрушаются при изготовлении и при задаче втулки в канал элемента.

Большая, чем 50%, разница в диаметрах ограничена конструктивной прочностью напорного элемента.

В процессе волочения биметаллической проволоки с мягкой оболочкой и твёрдым сердечником при условии, что качество сцепления их в отдельных местах проьолоки оказывается неудовлетворительным, возможно образование участков задней внеконтактной деформации. В этом случае происходит подъем более мягкой оболочки при выходе участка проволоки из зоны деформации, сразу же за рабочей волокой. Для устранения этого явления и для стабилизации давления смазки в самом очаге деформации за рабочей волокой, в корпусе устройства, устанавливают дополнительно втулку 5 из материала, аналогичного материалу втулки в напорном элемент Так как внутренний диаметр втулки равен диаметру калибрующей зоны волоки, а значит и диаметру выходящей из нее проволоки, то происходит прижатие оболочки к сердечнику, т.е. подавление процесса задней внеконтактной деформации.

Пример. Для волочения высоко прочной сталеалюминиевой проволоки диаметром 4,3 ,NIM с сердечником из стали 60 используют предлагаемое устройство. Для этого в напорных элементах (трубках) длиной 100 мм со стороны, прилегающей к волоке, делают сверление диаметром на 50% больше, чем диаметр на входном участке. Глубина сверления составляет

0 1/3 от общей длины канала трубки. В просверленный участок канала вставляют втулки, наружный диаметр которых соответствует диаметру канала трубки. Втулки готовят для маршрута волочения проволоки с ( 4,3 мм до 9 2,8 мм. Внутренний диаметр канала втулки готовят равным диаметру канала элемента на входе соответственно для каждого перехода по маршруту. Так, для диаметра проволоки 4,3 мм

0 входной участок канала напорного элемента имеет диаметр 4,5 мм, диаметр под втулку 6,7 мм, соответственно наружный диаметр втулки 6,65 мм, а внутренний диаметр кана5ла 4 , 5 мм .

В экспериментах по волочению на предлагаемом устройстве втулки изготавливают из таких материалов как свинец, цинк, фторопласт. Все

0 указанные для изготовления втулок материалы показывают хорошие результаты.

В экспериментах по волочению сталеалюминиевой проволоки без сцеп5ления оболочки с сердечником за- рабочей волокой устанавливают дополнительно втулку из материала-заполнителя (свинец, цинк, фторопласт). Подъема оболочки (образования гоф0ра и колец) за рабочей волокой также не замечено.

В целом процесс волочения характеризуется стабильностью, особенно в начальный момент работы устройст5ва, при заправке стан.а. Образования на поверхности прЬволоки задиров, рисок также не наблюдается.

Таким образом, предлагаемое уст0ройство позволяет повысить производительность процесса за счет воз.можного увеличения единичных обжа;тий до 20-25% по сравнению с применяемыми для волочения сталеалюминие5вой проволоки 15-17%, а также за счет уменьшения времени простоев оборудования для ликвидации обрывов проволоки, снизить расходы на эксплуатацию инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения | 1980 |

|

SU997893A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

| Устройство для волочения биметаллической проволоки | 1980 |

|

SU899190A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1987 |

|

SU1454534A1 |

| Инструмент для волочения проволокиС гидРОдиНАМичЕСКОй пОдАчЕйСМАзКи | 1979 |

|

SU845928A1 |

| Способ пластического обжатия витого проволочного изделия | 1987 |

|

SU1434013A1 |

| Способ изготовления технологического инструмента для волочения в режиме гидродинамического трения | 1988 |

|

SU1611483A1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| Способ изготовления биметаллической проволоки | 1980 |

|

SU969350A1 |

УСТРОЙСТВО ДЛЯ ВОЛОЧЕНИЯ БИМЕТАЛЛИЧЕСКОЙ ПРОВОЛОКИ, преимущественно высокопрочной сталеалюминиевой в режиме гидродинамического трения, содержащее установленные в корпусе по крайней мере одну рабочую волоку и напорный элемент, отличающееся тем, что, с целью повышения производительности за счет повьпиения стабильности процесса волочения Путем устранения налипания метрлла оболочки на рабочую поверхность волоки в период неустановившегося режима гидродинамического трения, снабжено втулкой, установленной в канале напорного эле мента со стороны волоки и выполнен- «g ной из материала-заполнителя с мень сл шей, чем у металла оболочки,величиной напряжения среза. О Ci

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Matam В.К | |||

| и др | |||

| Возможности повышения прочности сталеалюминиевой проволоки | |||

| Сб | |||

| Метизное производство, Металлургия, 1974, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения | 1980 |

|

SU997893A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1984-06-15—Публикация

1983-05-27—Подача