S

фиг.1

10

15

20

t145A534

Изобретение относится к волочению проволоки, преимущественно биметаллической, в режиме гидродинамического трения.

Цель изобретения - увеличения про- .изводительности за счет снижения обрывности проволоки, а также повышение стойкости инструмента.

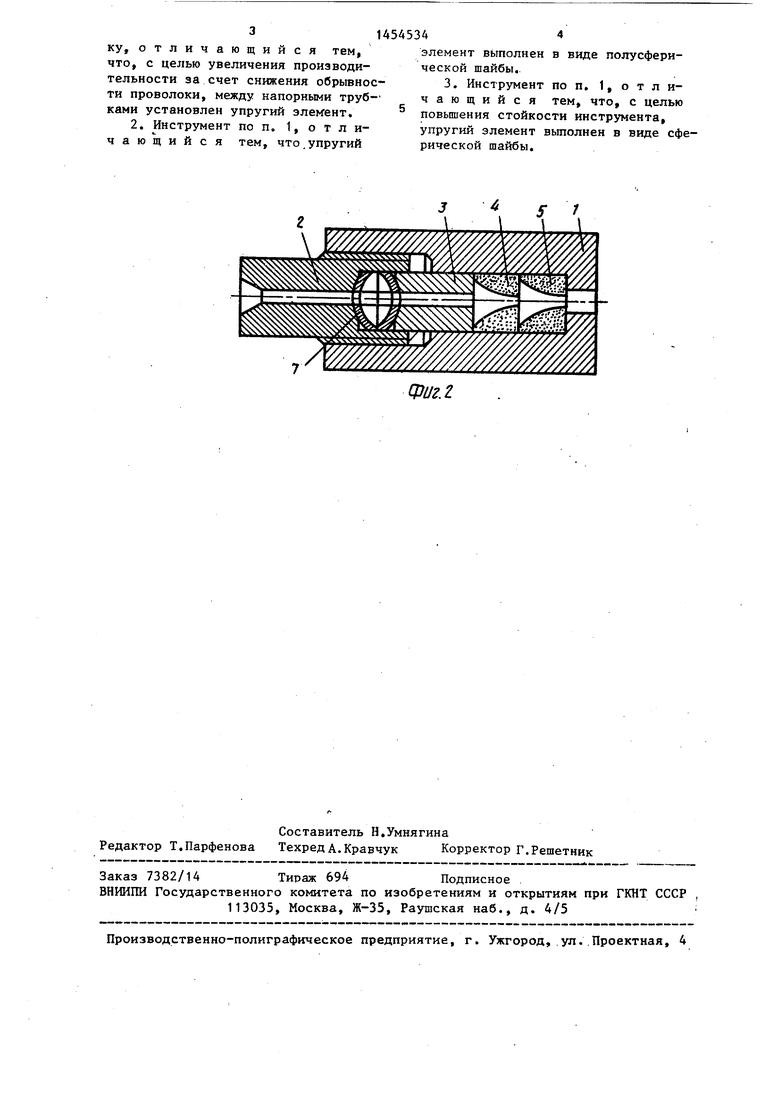

На фиг. 1 изображен предлагаемый инструмент с полусферическим упругим элементом, об1дий вид5 -на фиг.2 - то же, со сферическим упругим элементом

Инструмент содержит корпус 1, закрепленную в нем напорную трубку 2, установленную с возможностью осевого перемещения напорную трубку 3, рабочую 4 и калибрун)щую 5 волоки. Между напорными трубками 2 и 3 в первом случае (фиг.1) установлен полусферический упругий элемент 6, а во втором случае (фиг.2) - сферический упругий гглемент 7.

При сборке инструмента в корпусе 1 последовательно устанавливают калиб- 25 рующую волоку 5,рабочую волоку 4, плавающую напорную трубку 3, полу- сферическ5 51 упругий элемент 6(фиг,1) или сферический упругий элемент 7 (фиг.2) и напорную трубку 2, которая зажимает детали в корпусе.

При увеличении давления смазки в очаге деформации выше критического напорная трубка 3 отходит влево с образованием камеры со смазкой между рабочей волокой 4 и трубкой 3, которая изменяет кривизну упругого элемента 6 (7). Давление смазки в очаге деформации уменьшается, и упругий элемент 6 7) возвращает напорную трубку 3 в исходное положение. Во время технологических остановок, не связанньк с заменой волок, давление смазки в очаге деформации снижается до нуля и упругий элемент 6 (7) обестолщиной 2,5 мм из стали 65Г с радиу сом сферы 6 мм и высотой сферы 3 м. Установили напорную трубку - зажимную гайку наружным диаметром 16,6 мм, длиной 50 мм с диаметром канала 3,5 мм, после чего напорную трубку - зажимную гайку завернули в корпус до плотного соединения всех деталей инструмента.

П р и м е р 2. Используя корпус, рабочую и калибрующую волоки и напорную трубу длиной 35 мм инструмента примера 1, применяли сферический упругий элемент толщиной 2,5 мм с высотой сферы 3 мм и радиусом сферы 8 мм. Установили напорную трубку - зажимную гайку с центральным каналом диаметром 3,5 мм и закрепили все детали инструмента в корпусе.

Инструменты примеров 1 и 2 использовали при волочении высокопрочной сталеалюминиевой проволоки, применяемой в проводах линий электропередачи.

В предлагаемом инструменте по срав нению с известным нет необходимости удаления смазки из камеры между плавающей трубкой и рабочей волокой при технологических остановках, не связанных с заменой волоки, которая препятствует плотному прижатию трубки к волоке при повторных запусках воло- чильной машины, в результате этого отсутствует внрконтактная деформация металла оболочки, вызывающая задир и 35 последующий обрыв протягиваемой прово локи, а значит увеличивается производительность. Кроме того, при ис- ;пользовании сферической упругой шайбы изменение давления смазки в зоне деформации приводит к круговому движе- |нию потока смазки в камере, образованной сферой. Тем самым усиливается трение смазки о поверхность движущейся проволоки, улучшается адгези

30

40

Пример 1, В отверстие корпуса диаметром 15,65 мм поместили поf. и jf « J J «- ---.,, печивает плотный контакт рабочей, во- 45 смазки с проволокой, снижается веро- локи и напорной трубки 3.ятность налипания металла оболочки

деформируемой проволоки на поверхность рабочей волоки, а значит повышается стойкость инструмента, следовательно калибр1Ш)щую волоку диа- 50 Формула изобретения метром 2,83 мм и рабочую волоку диаметром 2,80 мм. Наружный диаметр обе- ,их волок составил 15,6 мм, длина - 14 мм. Затем в отверстие корпуса поместили напорную трубку с диаметром канала 3,3 мм, наружным диаметром

15,6 мм и длиной 35 мм. В углубление Торцовой поверхности трубки установили полусферический упругий

1. Инструмент для волочения проволоки в режиме гидродинамического тре ния, содержащий корпус и размещенные в нем последовательно две напорные трубки, первая из которых по ходу волочения закреплена в корпусе, а вторая установлена с возможностью осевого перемещения, и рабочую воло

5

0

5

толщиной 2,5 мм из стали 65Г с радиу сом сферы 6 мм и высотой сферы 3 м. Установили напорную трубку - зажимную гайку наружным диаметром 16,6 мм, длиной 50 мм с диаметром канала 3,5 мм, после чего напорную трубку - зажимную гайку завернули в корпус до плотного соединения всех деталей инструмента.

П р и м е р 2. Используя корпус, рабочую и калибрующую волоки и напорную трубу длиной 35 мм инструмента примера 1, применяли сферический упругий элемент толщиной 2,5 мм с высотой сферы 3 мм и радиусом сферы 8 мм. Установили напорную трубку - зажимную гайку с центральным каналом диаметром 3,5 мм и закрепили все детали инструмента в корпусе.

Инструменты примеров 1 и 2 использовали при волочении высокопрочной сталеалюминиевой проволоки, применяемой в проводах линий электропередачи.

В предлагаемом инструменте по сравнению с известным нет необходимости удаления смазки из камеры между плавающей трубкой и рабочей волокой при технологических остановках, не связанных с заменой волоки, которая препятствует плотному прижатию трубки к волоке при повторных запусках воло- чильной машины, в результате этого отсутствует внрконтактная деформация металла оболочки, вызывающая задир и 5 последующий обрыв протягиваемой проволоки, а значит увеличивается производительность. Кроме того, при ис- ;пользовании сферической упругой шайбы изменение давления смазки в зоне деформации приводит к круговому движе- |нию потока смазки в камере, образованной сферой. Тем самым усиливается трение смазки о поверхность движущейся проволоки, улучшается адгезия

0

0

---.,, деформируемой проволоки на поверхность рабочей волоки, а значит повышается стойкость инструмента, Формула изобретения

1. Инструмент для волочения проволоки в режиме гидродинамического трения, содержащий корпус и размещенные в нем последовательно две напорные трубки, первая из которых по ходу волочения закреплена в корпусе, а вторая установлена с возможностью осевого перемещения, и рабочую волоKVi

тличающийся тем.

что, с целью увеличения производительности за счет снижения обрьгенос- ти проволоки, между напорными труб- ками установлен упругий элемент.

2. Инструмент по п. 1, отличающийся тем, что.упругий

элемент выполнен в виде полусферической шайбы..

3. Инструмент по п. 1, о т л и- чающийся тем, что, с целью повьшения стойкости инструмента, упругий элемент вьтолнен в виде сферической шайбы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ ИЗДЕЛИЙ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ | 1991 |

|

RU2011449C1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОДИНАМИЧЕСКОГО ВОЛОЧЕНИЯ ИЗДЕЛИЙ | 1991 |

|

RU2030234C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Устройство для волочения изделий в режиме гидродинамического трения | 1991 |

|

SU1804354A3 |

| Устройство для волочения проволоки преимущественно плакированной | 1989 |

|

SU1736655A1 |

| Способ волочения изделий, преимущественно коротких, в режиме гидродинамического трения и устройство для его осуществления | 1989 |

|

SU1747224A1 |

| Устройство для волочения в режиме гидродинамического трения | 1988 |

|

SU1675010A1 |

| Устройство для волочения с гидро-диНАМичЕСКОй пОдАчЕй СМАзКи | 1978 |

|

SU845927A1 |

| Технологический инструмент волочильного стана | 1991 |

|

SU1811930A1 |

. Изобретение относится к волочению проволоки, преимущественно биме- таллической, в режиме гидродинамического трения. Цель изобретения - увеличение производительности за счет снижения обрывности проволоки, а также повьшение стойкости инструмента. Инструмент для волочения проволоки в режиме гидродинамического трения содержит корпус 1, закрепленную в нем напорную трубку 2, установленную с возможностью осевого перемещения, напорную трубку 3 и волоки 4 и 5, Между напорными трубками установлен или полусферический упругий злемент 6, или сферический упругий злемент. 2 з.п. ф-лы, 2 ил.

f /

ф1/г.2

| Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения | 1980 |

|

SU997893A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-13—Подача