Изобретение относится к рабочему инструменту волочильных станов с Устройствами для смазки протягиваемого металла и может быть использовано преимущественно для деформации биметаллической проволоки с мягкой оболочкой.

Наиболее близким техническим решением к предлагаемому является устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения, содержащее корпус, в котором установлены волока и напорная трубка П.

При соответствующем выборе длины напорной трубки и величины зазора в ней на входе в рабочую волоку создается давление смазки, близкое к пределу текучести материала протягиваемой проволоки, причем, это давление не может превысить предел текучести материала проволоки, так как при этом происходит деформация проволоки и между ее поверхностью и поверхностью кансша волоки образуется зазор, в который происходит истечение смазки, что приводит к возникновению режима гидродинамического трения. Поэтому увеличение длины напорной трубки сверх необходимой для получения

давления смазки на входе в волоку, равного пределу текучести материала проволоки, приводит лишь к тому, что кривая нарастания давления смазки по длине напорной трубки становится более пологой, но не вызывает дополнительного увеличения давления смазки на входе в волоку.

Недостатком такого инструмента яв10ляется малая длина участка, на котором давление смазки близко к пределу текучести материала поверхностного слоя проволоки, что приводит при волочении биметаллической проволоки

15 с мягкой оболочкой к появлению передней внеконтактной деформации, проявляющейся в увеличении диаметра оболочки -и распространяющейся на значительное расстояние перед волокой (,де20сятки миллиметров). Это увеличивает фактическую степень деформации, что снижает допустимую величину частных обжатий, и приводит к контактированию поверхностей -оболочки и канала напор25ной трубки, что вызывает повышенный износ напорной трубки и появление задиров на поверхности проволоки. При волочении сталеалюминиевой проволоки часто происходит налипание металла на

30 поверхность канала напорной трубки

и волоки, что приводит к обрывам проволоки.

Целью изобретения является повышение износостойкости напорной трубки, предотвращение задиров поверхности проволоки и снижение обрывности ее путем подавления передней внеконтактной деформации оболочки биметаллической проволоки за счет создания давления.смазки, близкого к пределу текучести материала оболочки на всей-длине зоны распространения внеконтактной деформации.

Указанная цель достигается тем, что в устройстве для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения, содержайцем корпус в котором установлены волока и напорная трубка, диаметр участка напорной трубки на длине, составляющей 0,1 -0,3 от общей ее длины, со стороны волоки выполнен большим, чем диаметр входного участка трубки на 1 - 30%.

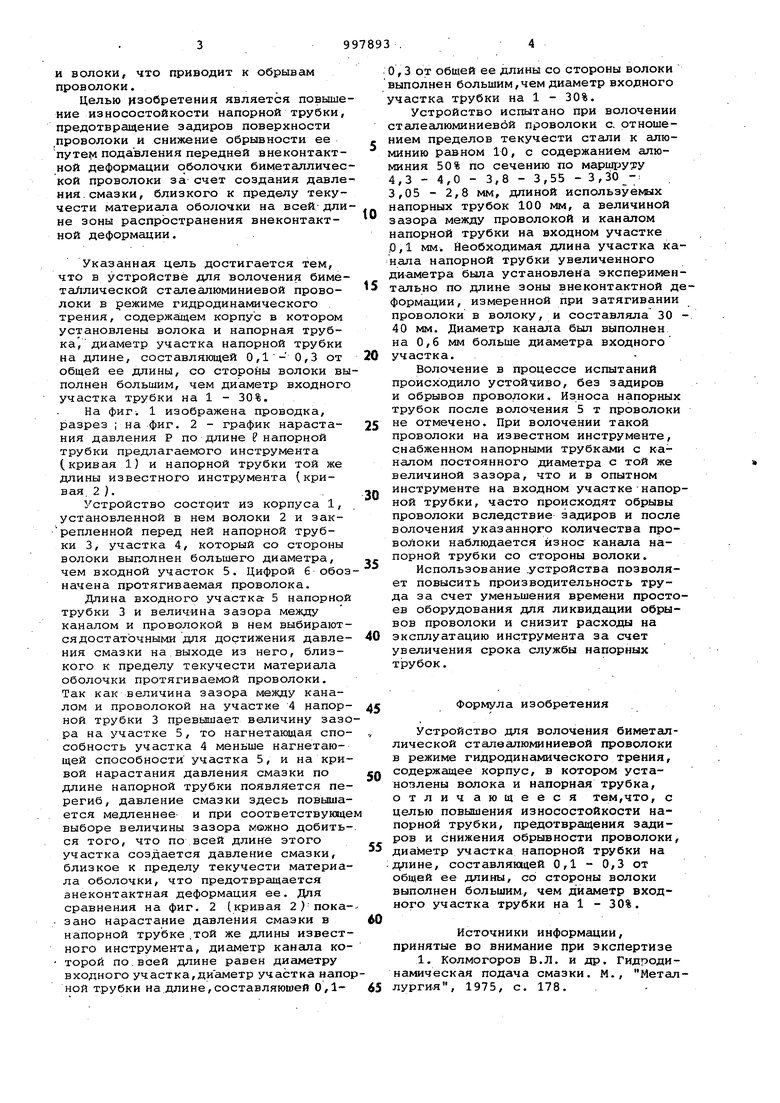

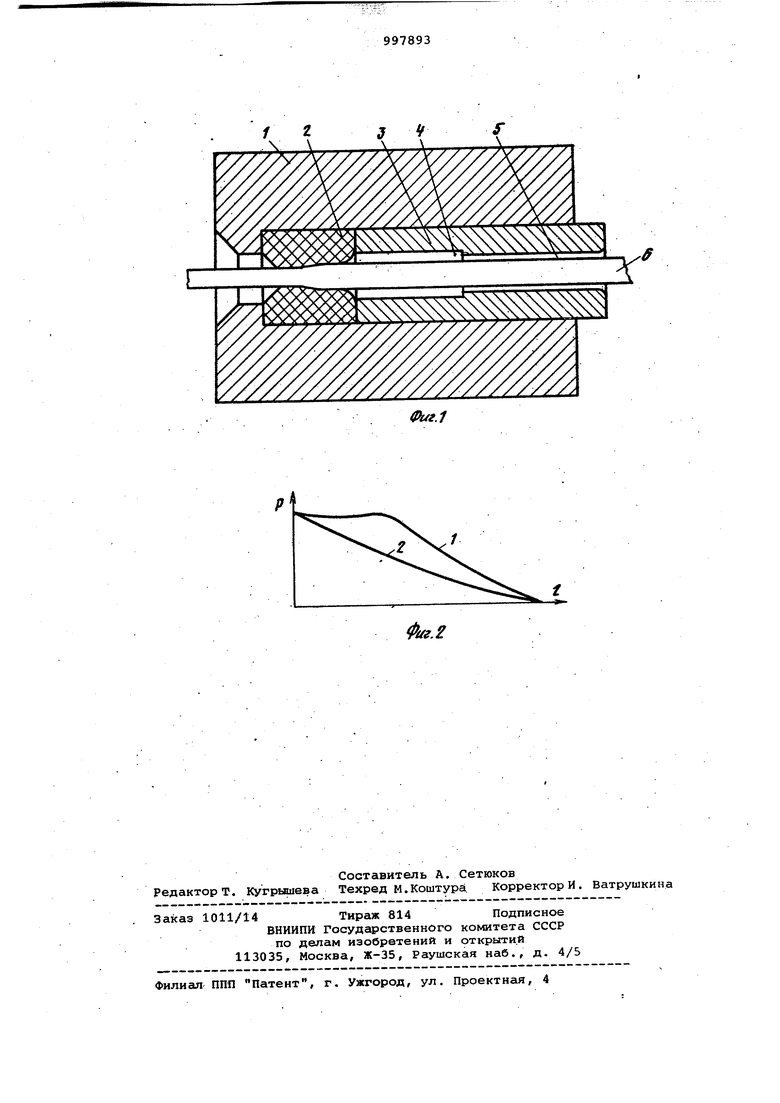

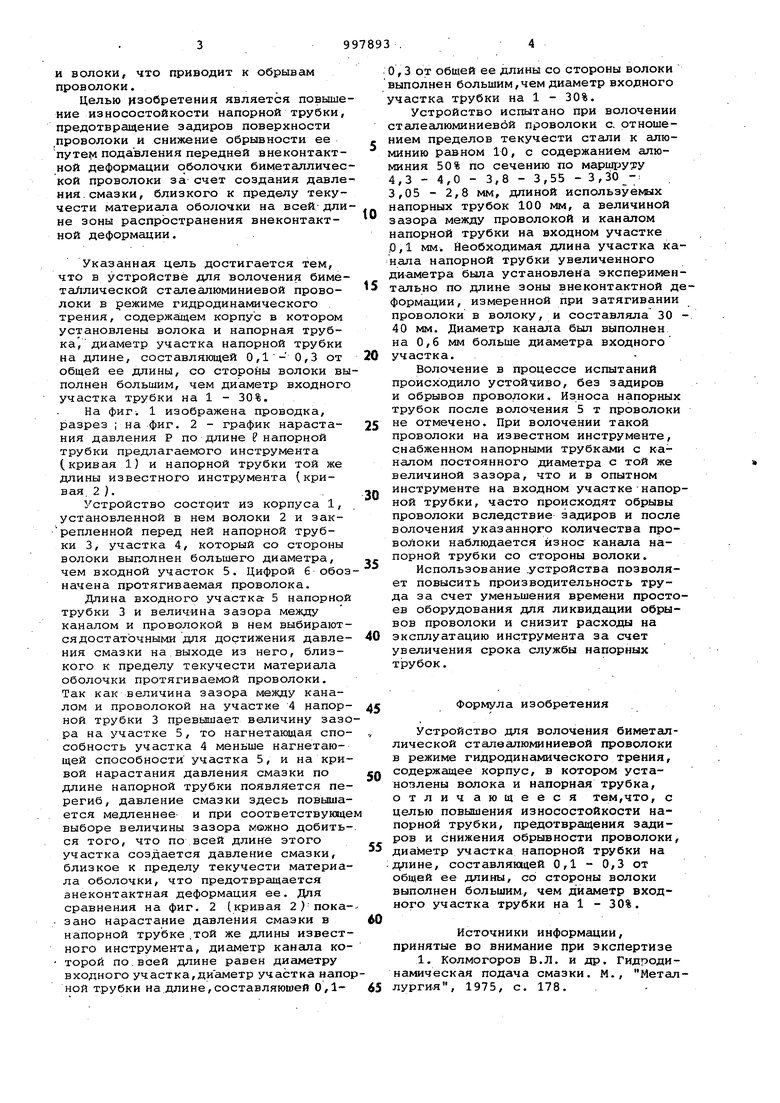

На фиг. 1 изображена проводка, разрез I на фиг. 2 - график нарастания давления Р по длине напорной трубки предлагаемого инструмента (кривая 1) и напорной трубки той же длины известного инструмента (кривая. 2 ),

Устройство состоит из корпуса 1, установленной в нем волоки 2 и закрепленной перед ней напорной трубки 3, участка 4, который со стороны волоки выполнен большего диаметра, чем входной участок 5. Цифрой 6 обозначена протягиваемая проволока.

Длина входного участка 5 напорной трубки 3 и величина зазора между каналом и проволокой в нем выбираются достаточными для достижения давления смазки на выходе из него, близкого к пределу текучести материала оболочки протягиваемой проволоки. Так как величина зазора между каналом и проволокой на участке 4 напорной трубки 3 превышает величину зазора на участке 5, то нагнетающая способность участка 4 меньше нагнетающей способности участка 5, и на кривой нарастания давления смазки по длине напорной трубки появляется перегиб, давление смазки здесь повышается медленнее- и при соответствующе выборе величины зазора можно добиться того, что по всей длине этого участка создается давление смазки, близкое к пределу текучести материала оболочки, что предотвращается анеконтактная деформация ее. Для сравнения на фиг. 2 (кривая 2)показано нарастание давления смаэки в напорной трубке ,той же длины известного инструмента, диаметр канала ко торой по всей длине равен диаметру входного участка,диаметр участка напоной трубки на длине,составляющей 0,10,3 от общей ее длины со стороны волоки выполнен большим,чем диаметр входного участка трубки на 1 - 30%.

Устройство испытано при волочении сталегшюминиевбй проволоки с. отношением пределов текучести стали к алюминию равном 10, с содержанием алюминия 50% по сечению по маршруту 4,3 - 4,0 - 3,8 - 3,55 - 3, 3,05 - 2,8 мм, длиной используемых напорных трубок 100 мм, а величиной зазора между проволокой и каналом напорной трубки на входном участке ,0,1 мм. Необходимая длина участка канала напорной трубки увеличенного диаметра была установлена экспериккнтально по длине зоны внеконтактной дформации, измеренной при затягивании проволоки в волоку, и составляла 30 40 мм. Диаметр канала был выполнен на 0,6 мм больше диаметра входного участка.

Волочение в процессе испытаний происходило устойчиво, без задиров и обрывов проволоки. Износа напорных трубок после волочения 5 т проволоки не отмечено. При волочении такой проволоки на известном инструменте, снабженном напорными трубками с каналом постоянного диаметра с той же величиной зазора, что и в опытном инструменте на входном участке-напорной трубки, часто происходят обрывы проволоки вследствие задиров и после волочений указанного количества проволоки наблюдается износ канала напорной трубки со стороны волоки.

Использование .устройства позволяет повысить производительность труда за Счет уменьшения времени простоев оборудования для ликвидации об1йлвов проволоки и снизит расходы на эксплуатацию инструмента за счет увеличения срока службы напорных трубок.

Формула изобретения

Устройство для волочения биметаллической сталеалюминиевой проволоки в режиме гидродинамического трения, содержащее корпус, в котором установлены волока и напорная трубка, отлич ающееся тем,что, с целью повышения износостойкости напорной трубки, предотвращения задиров и снижения обрывности проволоки диаметр участка напорной трубки на длине, составляющей 0,1 - 0,3 от общей ее длины, со стороны волоки выполнен большим, чем диаметр входного участка трубки на 1 - 30%.

Источники информации, принятые во внимание при экспертизе

1, Колмогоров В.Л. и др. Гидродинамическая подача смазки, м., Металлургия, 1975, с. 178.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для волочения биметаллической проволоки | 1983 |

|

SU1097406A1 |

| Устройство для волочения биметаллической проволоки | 1980 |

|

SU899190A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1982 |

|

SU1047569A1 |

| Инструмент для волочения проволокиС гидРОдиНАМичЕСКОй пОдАчЕйСМАзКи | 1979 |

|

SU845928A1 |

| Инструмент для волочения проволоки в режиме гидродинамического трения | 1987 |

|

SU1454534A1 |

| Способ пластического обжатия витого проволочного изделия | 1987 |

|

SU1434013A1 |

| СБОРНЫЙ ВОЛОЧИЛЬНЫЙ ИНСТРУМЕНТ | 2021 |

|

RU2778315C1 |

| СБОРНАЯ ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ В РЕЖИМЕ ГИДРОДИНАМИЧЕСКОГО ТРЕНИЯ ИЗДЕЛИЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2009 |

|

RU2434700C2 |

| Способ изготовления технологического инструмента для волочения в режиме гидродинамического трения | 1988 |

|

SU1611483A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ АРМАТУРНОЙ ПРОВОЛОКИ | 2011 |

|

RU2470729C1 |

Авторы

Даты

1983-02-23—Публикация

1980-09-04—Подача